Система газотурбінного наддуву і охолодження наддувного повітря, за рахунок використання частини енергії відпрацьованих газів, забезпечує подачу попередньо стисненого і охолодженого повітря в циліндри двигуна

Наддув дозволяє збільшити щільність заряду повітря, що надходить в циліндри, і в тому ж робочому обсязі спалити більшу кількість палива і підвищити літрову потужність двигуна.

Застосування двигунів з наддувом розширює експлуатаційні можливості при русі на затяжних підйомах, по пересіченій місцевості і в гірських умовах.

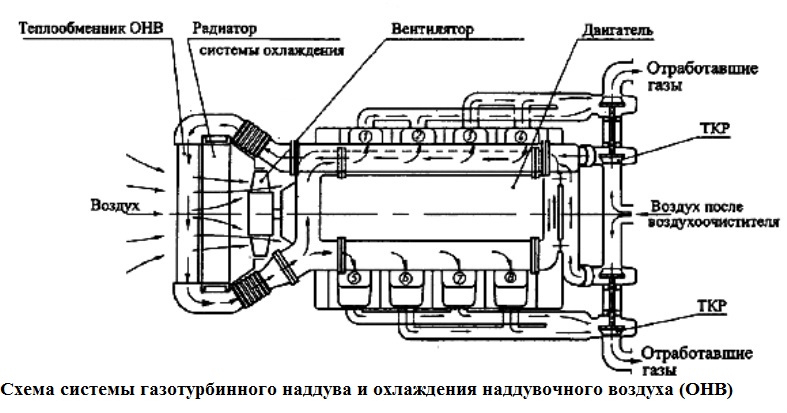

Система газотурбінного наддуву двигуна (рисунок 1) складається з двох взаємозамінних турбокомпресорів (ТКР), випускних і впускних колекторів і патрубків, охолоджувача наддувного повітря (ОНВ) типу "повітря-повітря", підвідних і відвідних трубопроводів.

Повітря в відцентровий компресор турбокомпресора надходить з очищувача повітря, стискається і подається під тиском в ОНВ, і потім охолоджене повітря надходить в двигун.

Турбокомпресори встановлюються на випускних патрубках по одному на кожен ряд циліндрів.

Випускні колектори і патрубки виготовлені з високоміцного чавуну.

Ущільнення газових стиків між установочними фланцями турбіни турбокомпресорів, випускних патрубків і колекторів здійснюється прокладками з жаростійкої сталі.

Прокладки є деталями одноразового використання і при переборках системи підлягають заміні.

Газовий стик між випускним колектором і головкою циліндра ущільнюється прокладкою з азбостального листа, окантованого металевою плакірованной стрічкою.

Випускні колектори виконуються суцільнолитими і кріпляться до голівок циліндрів болтами і контрятся замковими шайбами.

Для компенсації кутових переміщень, що виникають при нагріванні, під головки болтів кріплення випускного колектора встановлюються спеціальні сферичні Шайби.

Система турбонаддуву і охолодження наддувочного повітря двигуна повинна бути герметична. Негерметичність системи призводить до збільшення теплонапруженности деталей, зниження потужності і ресурсу двигуна.

Крім того, негерметичність впускного тракту призводить до "пилового" зносу циліндро-поршневої групи і передчасного виходу двигуна з ладу.

Мастило підшипників турбокомпресорів здійснюється від системи змащення двигуна через фторопластові трубки з металевою опліткою.

Злив масла з турбокомпресорів здійснюється через сталеві трубки в картер двигуна.

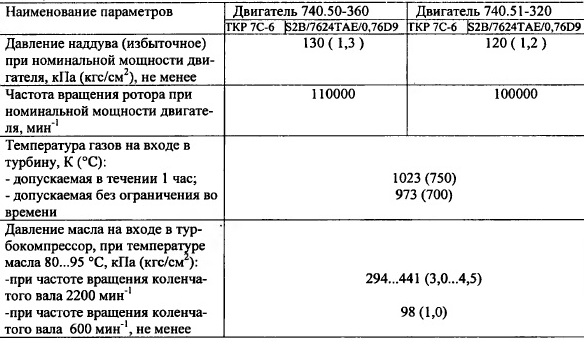

На двигуні встановлюється два турбокомпресора ТКР 7с-6. Замість турбокомпресорів ТКР7С - 6 можуть встановлюватися турбокомпресори S2B/7624tae/0,76d9 фірми "Schwitzer".

ТЕХНІЧНІ характеристики турбокомпресорів наведені в таблиці

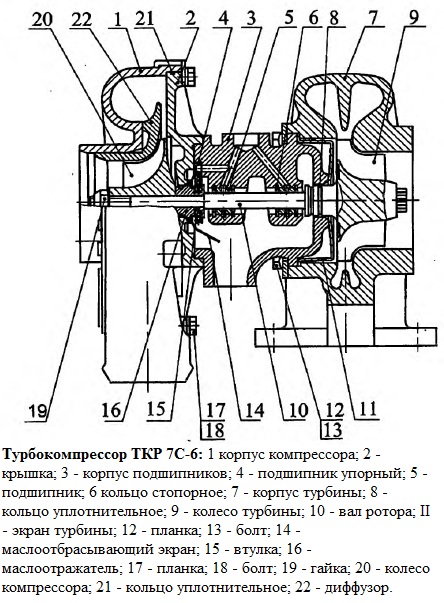

Турбокомпресор ТКР 7с-6 складається з доцентрової турбіни і відцентрового компресора, з'єднаних між собою підшипниковим вузлом.

Турбіна з двухзаходним корпусом 7 (рисунок 2) з високоміцного чавуну перетворює енергію вихлопних газів в кінетичну енергію обертання ротора турбокомпресора, яка потім в компресорної ступені перетворюється в роботу стиснення повітря.

Ротор турбокомпресора складається з колеса турбіни 9 з валом 10, колеса компресора 20, маслоотражателя 16 і втулки 15, закріплених на валу гайкою 19.

Колесо турбіни відливається з жароміцного сплаву по виплавлюваних моделях і зварюється з валом тертям.

Колесо компресора з загнутими у напрямку обертання назад лопатками виконується з алюмінієвого сплаву і, після механічної обробки, динамічно балансується до величини (0,4 г мм).

Підшипникові цапфи вала ротора гартуються ТВЧ на глибину 1-1,5 мм.після механічної обробки ротор динамічно балансується до величини (0,5 гмм).

Втулка, маслоотражатель, колесо компресора встановлюються на вал ротора і затягуються гайкою крутним моментом 7,8-9,8 Нм (0,8-1,0 кгс м).

Після складання ротор додатково не балансується, лише перевіряється радіальне биття цапф вала.

При значенні радіального биття не більше 0,03 мм на деталі ротора наносяться мітки в одній площині і ротор допускається на збірку турбокомпресора.

При установці ротора в корпус підшипників необхідно поєднати мітки на деталях ротора.

Ротор обертається в підшипниках 5, що представляють собою плаваючі обертові втулки.

Осьові переміщення ротора обмежуються наполегливим підшипником 4, затиснутим між корпусом підшипників 3 і кришкою 2. Підшипники виконуються з бронзи.

Корпус підшипників турбокомпресора з метою зменшення теплопередачі від турбіни до компресора виконаний складовим з чавунного корпусу і кришки з алюмінієвого сплаву.

Для зменшення теплопередачі між корпусом турбіни і корпусом підшипників встановлюється екран 11 з жаростійкої сталі.

У корпусі підшипників встановлюється маслооткидающий екран 14, який разом з пружними розрізними кільцями 8 запобігає витоку масла з порожнини корпусу.

Для усунення витоків повітря в з'єднанні" корпус компресора - корпус підшипників " встановлюється гумове кільце ущільнювача 21.

Корпуси турбіни і компресора кріпляться до корпусу підшипників за допомогою болтів 13,18 і планок 12,17. Така конструкція дозволяє встановлювати корпуси під будь-яким кутом один до одного, що в свою чергу полегшує установку ТКР на двигуні.

Обслуговування системи газотурбінного наддуву та охолодження наддувного повітря в процесі експлуатації двигуна зовнішнім оглядом перевіряється герметичність траси газопроводу відпрацьованих газів, підведення повітря до двигуна.

Періодично перевіряється надійність кріплення деталей і вузлів зазначених систем, а при необхідності, проводиться підтяжка болтів, гайок кріплення і хомутів.

Робота турбокомпресора робить істотний вплив на Параметри і працездатність двигуна. Несправність турбокомпресора може привести до поломки двигуна.

Незважаючи на те, що турбокомпресори не вимагають в експлуатації регулювань, необхідно систематично виконувати встановлені заводом-виробником правила технічного обслуговування двигуна і періодично контролювати на слух роботу турбокомпресорів.

При ТО - 2 необхідно перевірити легкість обертання роторів турбокомпресорів. Для цього треба зняти приймальну трубу системи випуску відпрацьованих газів.

Потім перевірити рукою, як обертається ротор в його крайніх осьових і радіальних положеннях.

Ротор повинен обертатися легко, без заїдань і торкань про нерухомі деталі турбокомпресора.

Підшипники турбокомпресора дуже чутливі до кількості і чистоті масла, тому необхідними умовами нормальної роботи підшипникового вузла є своєчасна заміна масла і фільтруючих елементів масляного фільтра двигуна, а також застосування рекомендованих заводом-виробником марок масел.

При сезонному технічному обслуговуванні турбокомпресори один раз в два роки рекомендується зняти з двигуна для очищення відцентрового компресора. Агрегат доцільно знімати разом з випускним колектором.

Очищення відцентрового компресора необхідно виконати в наступній послідовності:

- - на торцеві поверхні корпусу компресора і кришки нанести суміщені ризики.

- Відвернути болти кріплення корпусу компресора.

- Легкими ударами молотка по бобишкам зняти корпус компресора.

- Оглянути гумове кільце ущільнювача в пазі кришки.

- При виявленні дефектів (надрізи, втрата пружності) кільце ущільнювача замінити;

- - оглянути лопатки колеса компресора. При виявленні слідів контакту з корпусом компресора, деформації лопаток або їх руйнування турбокомпресор підлягає ремонту на спеціалізованому підприємстві або заміні;

- - промити внутрішню порожнину корпусу компресора, поверхню кришки ганчіркою змоченою в дизельному паливі.

- При чищенні колеса компресора межлопаточние поверхні рекомендується прочистити волосяний щіткою з використанням дизельного палива;

- - перевірити легкість обертання ротора, заїдання ротора не допускається;

- - перед складанням необхідно змастити кільце ущільнювача моторним маслом, поєднати ризики, встановити корпус компресора на диск кришки, затягнути болти динамометричним ключем.

Ще раз перевірити легкість обертання ротора. У крайніх осьових і радіальних положеннях колеса ротора не повинні контактувати з корпусними деталями.

З огляду на те, що ротор турбокомпресора балансується з високою точністю, повне розбирання, ремонт і обслуговування агрегатів наддуву повинні здійснюватися на спеціалізованих підприємствах, що мають необхідне обладнання, інструменти, пристосування, прилади і кваліфікований персонал.

При сезонному технічному обслуговуванні необхідно злити накопичився в ОНВ конденсат