Біз мақалада қозғалтқышты бөлшектеуді қарастырдық - Қозғалтқышты бөлшектеу.

Бұл мақалада біз бөлшектердің ақауларын анықтауды және негізгі бөлшектерді құрастыруға дайындауды қарастырамыз.

Цилиндр блогы

ВАЗ-2112 қозғалтқышының цилиндрлер блогында да 2110 және 2111 қозғалтқыштары сияқты «21083» нөмірі бар, бірақ олар бір-бірімен алмастырылмайды: цилиндр басы бұрандаларының тесіктерінде M10x1,25 жіп бар (M12x1,25-тен айырмашылығы). қозғалтқыш блоктары үшін 2110 және 2111 ) және тереңдігі азырақ.

Тағы бір айырмашылық 2110 және 2111 қозғалтқыштарымен салыстырғанда 2112 қозғалтқышының неғұрлым қарқынды жылу жағдайларына байланысты.

Қозғалтқыш жұмысы кезінде поршеньдерді салқындату үшін олардың түбі екінші, үшінші, төртінші және бесінші негізгі тірек тіректеріне басылған арнайы саптамалар арқылы төменнен маймен жуылады.

Цилиндрлер тікелей блокта тесілген.

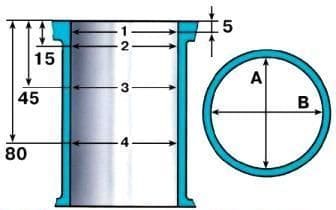

82 мм номиналды диаметрін жөндеу кезінде 0,4 немесе 0,8 мм арттыруға болады.

Цилиндр класы блоктың төменгі жазықтығында цилиндрдің диаметріне сәйкес латын әріптерімен мм-мен белгіленген: A - 82,00-82,01, B - 82,01-82,02, C - 82,02-82,03, D - 82.03-82.04, Е - 82.04-82.05.

Цилиндрдің максималды рұқсат етілген тозуы диаметріне 0,15 мм.

Цилиндр блогын мұқият жуыңыз және май жолдарын тазалаңыз.

Сығылған ауамен үрлеп, құрғатыңыз, цилиндр блогын тексеріңіз.

Мойынтіректерде немесе цилиндрлер блогының басқа жерлерінде жарықтар болуына жол берілмейді.

Егер салқындату сұйықтығы картерге түсті деген күдік болса, цилиндрлер блогының герметикалығын арнайы стендте тексеріңіз.

Ол үшін цилиндрлер блогының салқындатқыш кеудешесінің тесіктерін бітеп болғаннан кейін оған 0,3 МПа (3 кгс/см 2) қысыммен бөлме температурасындағы суды құйыңыз.

Екі минут бойы цилиндрлер блогынан су ағып кетпеуі керек.

Егер май салқындату сұйықтығына түссе, қозғалтқышты толығымен бөлшектемей, май арналары аймағында цилиндрлер блогында жарықтар бар-жоғын тексеріңіз.

Ол үшін салқындату жүйесінен салқындатқышты төгіп тастаңыз, цилиндр қақпағын алыңыз, цилиндрлер блогының салқындатқыш күртесін сумен толтырыңыз және цилиндр блогының тік май арнасына сығылған ауа жіберіңіз.

Егер салқындатқыш куртка толтыратын суда ауа көпіршіктері пайда болса, цилиндр блогын ауыстырыңыз.

Сызғыш пен өлшеуіштердің жиынтығын пайдаланып, цилиндрлер блогының басымен бөлінген жазықтығын тексеріңіз.

Сызғыш жазықтықтың диагональдары бойымен және ортасында бойлық бағытта және көлденеңінен орнатылған.

Тегістікке төзімділік 0,1 мм.

Цилиндрлердің тозуы рұқсат етілген максималды мәннен - 0,15 мм-ден асатынын тексеріңіз.

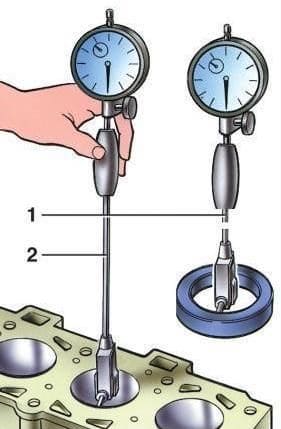

Цилиндрлерді саңылау өлшегішпен өлшеу

Цилиндр диаметрі қозғалтқыштың бойлық және көлденең бағыттарында төрт аймақта ұңғыма өлшегішімен өлшенеді.

67.8125.9502 калибрі ішкі өлшемді нөлге орнату үшін пайдаланылады.

1-белдік аймағында цилиндрлер іс жүзінде тозбайды.

Сондықтан бірінші және басқа аймақтардағы өлшемдердің айырмашылығы бойынша цилиндр тозуының мөлшерін анықтауға болады.

Егер тозудың максималды мәні 0,15 мм-ден асса, цилиндрлерді тегістеу диаметрі үшін 0,03 мм қалдырып, ең жақын жөндеу өлшеміне дейін тесіңіз.

Содан кейін таңдалған жөндеу поршенін орнатқан кезде оның және цилиндр арасындағы болжалды саңылау 0,025–0,045 мм болатындай диаметрді сақтай отырып, цилиндрлерді тегістеу.

Поршеньді тексеру

Поршеньді көміртегі шөгінділерінен тазалаңыз және поршень мен шатунның майлау арналарындағы барлық шөгінділерді алып тастаңыз.

Мұқият мәліметтерді тексеріңіз.

Поршеньде, поршень сақиналарында, түйреуіште, шатунда және оның қақпағында кез келген сипаттағы жарықтарға жол берілмейді.

Егер лайнерлердің жұмыс бетінде терең іздер болса, төсеніштерді жаңасымен ауыстырыңыз.

Поршеньдік сақиналар мен ойықтар арасындағы саңылауларды суретте көрсетілгендей сезгіш өлшегіштер жиынтығымен тексеріңіз, сақинаны сәйкес ойыққа итеру арқылы.

Үстіңгі қысу сақинасы үшін номиналды (есептелген) саңылау 0,04-0,075 мм, төменгісі үшін - 0,03-0,065 мм және май қырғышы үшін - 0,02-0,055 мм.

Тозу үшін ең көп рұқсат етілген бос орындар - 0,15 мм.

Поршень сақиналарының құлыпындағы саңылауларды ±0,003 мм рұқсат етілген сақинаның номиналды диаметріне тең саңылау диаметрі бар өлшегішке сақиналарды кіргізе отырып, өлшеуіштердің жиынтығымен тексеріңіз.

Диаметрі 82 мм болатын қалыпты өлшемді сақиналар үшін 67.8125.9502 калибрін пайдалануға болады. Саңылау барлық жаңа сақиналар үшін 0,25-0,45 мм аралығында болуы керек.

Максималды тозу аралығы 1 мм.

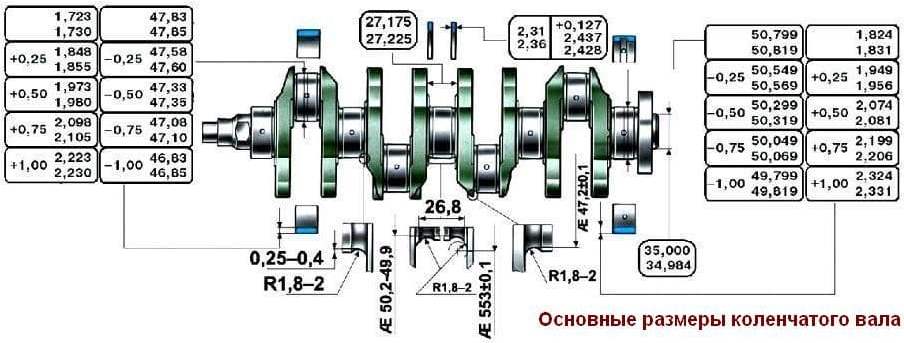

Иінді білікті

2112 қозғалтқышының иінді білігі 2110 және 2111 қозғалтқыштарының иінді білігінен қарсы салмақтар және күшейтілген беріктік түрінде ерекшеленеді.

Сондықтан 2110 және 2111 қозғалтқыштарынан иінді білікті 2112 қозғалтқышқа орнатуға рұқсат етілмейді.

Негізгі журналдардан шатундарға майды беру үшін иінді білікке арналар бұрғыланады, олардың шығыстары басылған тығындармен жабылады.

Иінді біліктің алдыңғы жағында таратқыш білігінің жетекті беріліс шкиві сегменттік кілтке орнатылады, оған генератор жетек шкиві бекітіледі, ол сонымен қатар иінді біліктің діріл сөндіргіші болып табылады.

Шығырдың беріліс сақинасында 60 тістің екеуі жоқ - қуыстар иінді біліктің орналасу сенсорының жұмысы үшін пайдаланылады.

Иінді білікті тексеріңіз. Иінді біліктің кез келген жерінде жарықшақтардың болуына жол берілмейді.

Тығыздағыштардың жұмыс шеттерімен түйісетін беттерде сызаттар, сызаттар мен белгілерге жол берілмейді.

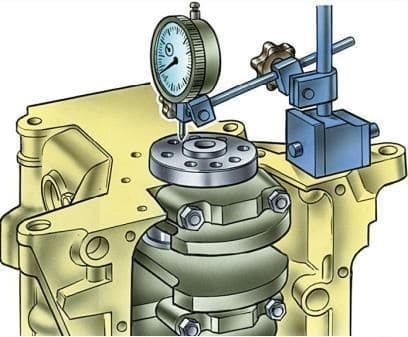

Екі призмаға шеткі негізгі журналдары бар иінді білікті орнатыңыз және индикатормен ағуды тексеріңіз:

- - май сорғысының жетек тетігіне арналған негізгі журналдар мен отыру беті (0,03 мм артық емес);

- - маховиктің қону беті (0,04 мм артық емес);

- - майлы тығыздағыштармен түйісетін шығырлар мен беттерге арналған отыру беті (0,05 мм-ден аспайды).

Негізгі және шатун журналдарының диаметрлерін өлшеңіз.

Егер олардың тозуы 0,03 мм-ден асса немесе мойынның сопақтығы 0,03 мм-ден асса, сондай-ақ мойындарда сызаттар мен сызаттар болса, мойындарды тегістеу керек.

Мойындарды диаметрін ең жақын жөндеу өлшеміне дейін кішірейтіңіз.

Тегістеу кезінде қалыпты иінді біліктің өлшемдері үшін 6-суретте көрсетілгендерге ұқсас журнал филесі өлшемдерін сақтаңыз.

Тегістеуден кейінгі негізгі және шатундардың сопақтығы мен конусы 0,005 мм-ден аспауы керек.

Тегістеуден кейін шатунның және негізгі журналдардың осьтері арқылы өтетін жазықтықтан шатундардың осьтерінің ығысуы ± 0,35 мм шегінде болуы керек.

Тексеру үшін шеткі негізгі тіректері бар білікті призмаларға орнатыңыз және білікті бірінші цилиндрдің шатун журналының осі негізгі журналдардың осьтері арқылы өтетін көлденең жазықтықта болатындай етіп орнатыңыз.

Содан кейін 2-ші, 3-ші және 4-ші цилиндрлердің иінді түйреуіштерінің 1-ші цилиндрдің иінді түйреуіштеріне қатысты тік жылжуын тексеру үшін индикаторды пайдаланыңыз.

Мойындарды ұнтақтағаннан кейін оларды алмаз пастасымен немесе GOI пастасымен жылтыратыңыз.

Тегістеу және кейіннен мойындарды өңдеуден кейін май арналарының тығындарын алып тастаңыз, содан кейін тығындардың розеткаларын A. 94016/10 кескішпен өңдеңіз, шпиндельді A. 94016 киіңіз.

Абразивті қалдықтарды кетіру және сығылған ауамен үрлеу үшін иінді білікті және оның өту жолдарын мұқият шайыңыз.

Drift A.86010 көмегімен жаңа штепсельдерді басып, ортаңғы тетікпен әрқайсысын үш нүктеден көрсетіңіз.

Иінді біліктің бірінші бетінде негізгі және шатун журналдарындағы қысқарту мөлшерін белгілеңіз (мысалы, K 0,25; W 0,50).

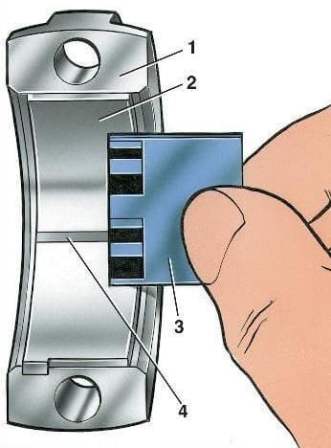

Енгізулер. Лайнерлерде ешқандай реттеу әрекеттерін орындау мүмкін емес.

Үзілген, сызылған немесе қабығы кеткен кезде, лайнерлерді жаңасымен ауыстырыңыз.

Жапсырмалар мен иінді білік журналдары арасындағы саңылау есептеу арқылы тексеріледі (детальдарды өлшеу арқылы).

Ашықтықты тексеру үшін калибрленген пластик сымды пайдалану ыңғайлы. Бұл жағдайда валидация әдісі келесідей:

- - құлаққаптардың жұмыс беттерін мұқият тазалаңыз және сәйкес мойынға және оның бетіне пластикалық сымның бөлігін қойыңыз;

- - мойынға қалпақшасы немесе негізгі мойынтірек қақпағы бар шатун орнатыңыз (тексерілетін мойын түріне байланысты) және гайкаларды немесе бекіткіш болттарды қатайтыңыз.

Шатун болттарының гайкаларын 51 Нм (5,2 кгс м) айналдыру моментіне дейін, ал негізгі мойынтіректердің қақпақтарының болттарын 80,4 Нм (8,2 кгс м) айналдыру моментіне дейін қатайтыңыз;

- - қақпақты алып тастаңыз және сымның тегістелуі арқылы саңылау өлшемін анықтау үшін қаптамада басылған масштабты пайдаланыңыз.

Номиналды жобалық саңылау шатун журналдары үшін 0,02–0,07 мм және негізгі журналдар үшін 0,026–0,073 мм.

Егер саңылау шектен аз болса (шатун үшін 0,1 мм және негізгі журналдар үшін 0,15 мм), онда бұл төсемдерді қайта пайдалануға болады.

Егер саңылау шектен үлкен болса, осы мойындардағы астарларды жаңасымен ауыстырыңыз.

Егер иінді білік журналдары тозған болса және жөндеу өлшеміне дейін тегістелсе, төсемдерді жөндеуге ауыстырыңыз (қалыңдығы артады).

Жартылай сақиналар. Лайнерлердегі сияқты, жарты сақиналарда да орнату операцияларын орындау мүмкін емес.

Үзілу, қатер немесе қабаттану жағдайында жартылай сақиналарды жаңасымен ауыстырыңыз.

Жартылай сақиналар иінді біліктің осьтік саңылауы рұқсат етілген максималды мәннен - 0,35 мм-ден асатын болса да ауыстырылады.

Жаңа жарты сақиналар үшін 0,06–0,26 мм диапазонында осьтік саңылау алу үшін номиналды қалыңдықты таңдаңыз немесе 0,127 мм-ге арттырыңыз.

Иінді біліктің бос осьтік ойығын тексеріңіз.

Ол үшін цилиндр блогын артқы жағын жоғары қаратып бұрап, индикаторы бар тұғырды орнатыңыз, сонда индикатор аяғы иінді біліктің фланеціне тіреледі.

Білікті жоғары және төмен жылжыту (мысалы, бұрағыштармен) индикатормен біліктің еркін осьтік қозғалысын өлшеңіз

Маховик

Тісті жиектің күйін тексеріңіз және тістер зақымдалған болса, маховикті ауыстырыңыз.

Егер маховиктің 3-ші бетінде түсі өзгерсе, маховиктің жиек тығыздығын тексеріңіз.

Жөңе 590 Нм (60 кгс м) айналу моментімен айналмауы немесе 3,9 кН (400 кгс) күш әсерінен осьтік қозғалмауы керек.

Маховиктің иінді біліктің фланеціне іргелес 1-бетінде және ілінісу дискісінің астындағы 3-бетінде сызаттар мен сызаттарға жол берілмейді.

3-ші беттің тегіс емес төзімділігі 0,06 мм.

3-ші беттегі сызаттар мен сызаттарды ойықпен алып тастаңыз, қалыңдығы 1 мм-ден аспайтын металл қабатын алыңыз.

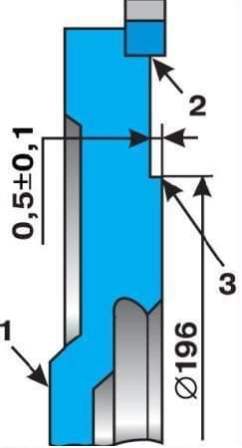

Сонымен қатар 2-бетті тісті беріліс шеңберіне әсер етпей және өлшемін (0,5 ± 0,1) мм сақтамай ұнтақтаңыз.

Бұрылу кезінде 2 және 3 беттердің 1 бетке параллель болуын қамтамасыз ету қажет.

Параллелсіздікке төзімділік 0,1 мм.

Маховикті арбаға орнатыңыз, оны 1-бетке қарсы саңылаудың ортасына келтіріңіз және 2 және 3 жазықтықтардың ағуын тексеріңіз.

Суреттегі көрсеткілермен көрсетілген жерлерде индикатор 0,1 мм-ден асатын соққыларды көрсетпеуі керек.