VAZ-2112-Motor: Benzinmotor, Viertaktmotor, Reihenvierzylinder, quer eingebaut, 16 Ventile, mit zwei Nockenwellen.

Zündfolge der Zylinder: 1-3-4-2, gezählt von der Kurbelwellenscheibe.

Kraftstoffsystem: Phasenverteilte Einspritzung.

Motorsteuerung: Steuergerät (Bosch, „Januar“ oder GM).

Die meisten Motoren sind mit einem Abgasneutralisator ausgestattet.

Motor, Getriebe und Kupplung bilden eine Antriebseinheit, die im Motorraum auf vier elastischen Gummi-Metall-Lagern befestigt ist.

Die rechten und linken Lager sind die gleichen wie beim 2110 und 2111.

Die vorderen und hinteren Lager sind die gleichen und bestehen aus Stangen.

Ein Ende der Stange ist an der Halterung am Motor befestigt, die andere an der Halterung an der Karosserie.

Auf der rechten Seite des Motors (in Fahrtrichtung) befinden sich: Nockenwellen- und Kühlmittelpumpenantrieb (Zahnriemen) sowie Generator (Keilrippenriemen).

Links befinden sich: Thermostat, Kühlmitteltemperatursensoren, Öldrucksensor, Anlasser (am Kupplungsgehäuse).

Vorne: Ansaugkrümmer, Kraftstoffverteilerrohr mit Einspritzdüsen, Klopfsensor, Ölmessstab, Kurbelgehäuseentlüftungsschlauch, Generator (unten rechts), Phasensensor (oben rechts).

Hinten: Abgaskrümmer, Ölfilter, Kurbelwellenpositionssensor (unten rechts).

Oben (unter der Kunststoffabdeckung) befinden sich der Empfänger, die Zündkerzen (in mit Gummiringen abgedichteten Führungsrohren) und die Hochspannungskabel.

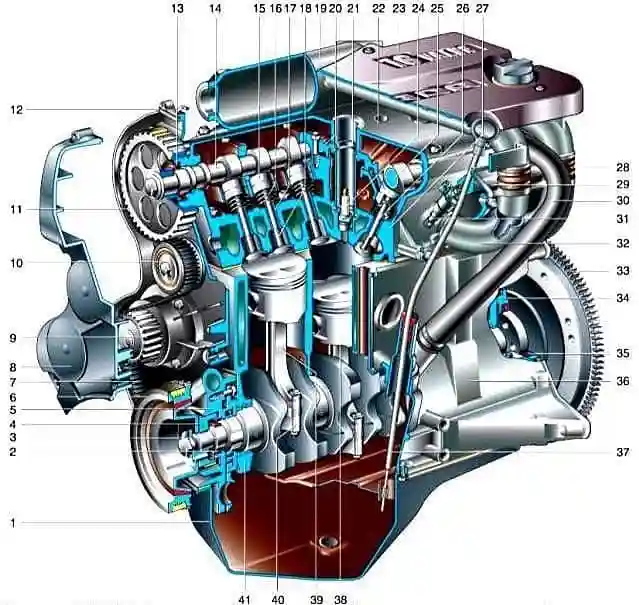

VAZ-2112 Motor: 1 - Ölwanne; 2 - vorderer Kurbelwellendichtring; 3 - Kurbelwelle; 4 - Kurbelwellenzahnscheibe; 5 - Ölpumpe; 6 - Generatorantriebsscheibe; 7 - Zahnriemen; 8 - Vorderer Steuergehäusedeckel; 9 - Kühlmittelpumpenzahnscheibe; 10 - Spannrolle; 11 - Nockenwellenzahnscheibe; 12 - Hinterer Steuergehäusedeckel; 13 - Nockenwellendichtring; 14 - Auslassnockenwelle; 15 - Hydrostößel; 16 - Ventilfeder; 17 - Ventilführungshülse; 18 - Auslassventil; 19 - Ventilschaft; 20 - Nockenwellenlagerdeckel; 21 - Führungsrohr; 22 - Zylinderkopfhaube; 23 - Kunststoffabdeckung; 24 - Zündkerze; 25 - Einlassnockenwelle 26 - Einlassventil; 27 - Zylinderkopf; 28 - Kupplung; 29 - Kraftstoffverteilerrohr; 30 - Kurbelgehäuseentlüftungsschlauch; 31 - Injektor; 32 - Ansaugkrümmer; 33 - Schwungrad; 34 - Halter für hinteren Kurbelwellendichtring; 35 - hinterer Kurbelwellendichtring 36 - Zylinderblock; 37 - Ölmessstab; 38 - Kolben; 39 - Pleuelstange; 40 - Pleuelstangenkappe; 41 - Kurbelwellen-Hauptlagerdeckel

Der Zylinderblock ist aus Gusseisen gegossen und trägt den Index „21083“ – wie die Motoren 2110 und 2111. Die Zylinder sind jedoch nicht austauschbar: Die Bohrungen für die Zylinderkopfschrauben haben ein Gewinde von M10x1,25 (im Gegensatz zu M12x1,25 bei den Motorblöcken 2110 und 2111) und eine geringere Tiefe.

Ein weiterer Unterschied liegt in den intensiveren thermischen Bedingungen des 2112-Motors im Vergleich zu den Motoren 2110 und 2111.

Zur Kühlung der Kolben während des Motorbetriebs werden ihre Kolbenböden von unten durch spezielle Düsen, die in das zweite, dritte, vierte und fünfte Lager der Hauptlager eingepresst sind, mit Öl umspült.

Die Zylinder sind direkt im Block gebohrt. Der Nenndurchmesser von 82 mm kann bei einer Reparatur um 0,4 oder 0,8 mm vergrößert werden.

Die Zylinderklasse ist auf der Unterseite des Blocks in lateinischen Buchstaben entsprechend dem Zylinderdurchmesser in mm gekennzeichnet: A - 82.00–82.01, B - 82.01–82.02, C - 82.02–82.03, D - 82.03–82.04, E - 82.04–82.05.

Der maximal zulässige Verschleiß des Zylinders beträgt 0,15 mm pro Durchmesser.

Im unteren Teil des Zylinderblocks befinden sich fünf Hauptlagerträger mit abnehmbaren Abdeckungen, die mit Spezialschrauben am Block befestigt sind.

Die Abdeckungen sind nicht austauschbar (die Bohrungen für die Lager werden zusammen mit den Abdeckungen bearbeitet) und sind zur Unterscheidung mit Gefahren an den Außenflächen gekennzeichnet.

Der Mittelträger verfügt über Buchsen für Druckhalbringe verhindern die axiale Bewegung der Kurbelwelle.

Vorne (von der Kurbelwellenscheibe aus gesehen) ist ein Stahl-Aluminium-Halbring und hinten ein Metall-Keramik-Halbring verbaut.

Die Ringe werden mit einer Nenndicke und einer Erhöhung von 0,127 mm gefertigt.

Wenn das Axialspiel der Kurbelwelle 0,35 mm überschreitet, werden ein oder beide Halbringe ausgetauscht (das Nennspiel beträgt 0,06–0,26 mm).

Die Haupt- und Pleuellagerschalen bestehen aus dünnwandigen Stahl-Aluminium-Lagerschalen.

Die oberen Hauptlagerschalen des ersten, zweiten, vierten und fünften Die im Zylinderblock eingebauten Lager sind an der Innenfläche mit einer Nut versehen.

Die unteren Hauptlager, das obere Lager der dritten Stütze und die Pleuellager haben keine Nuten.

Reparaturlager werden für Kurbelwellenzapfen mit einer Reduzierung von 0,25, 0,50, 0,75 und 1,00 mm hergestellt.

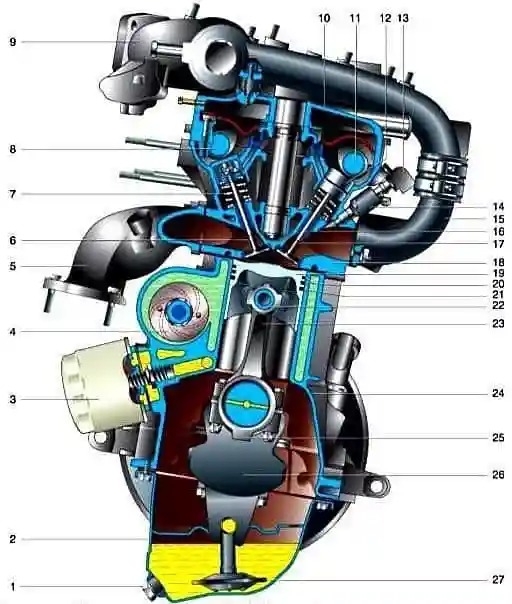

Querschnitt des VAZ-2112-Motors: 1 - Ablassschraube, Ölwannenlöcher; 2 - Ölwanne; 3 - Ölfilter; 4 - Kühlmittelpumpe; 5 - Auspuffkrümmer; 6 - Auslassventil; 7 - Ventilfeder; 8 - Auslassnockenwelle; 9 - Empfänger; 10 - Zylinderkopfhaube; 11 - Einlassnockenwelle; 12 - Hydrostößel; 13 - Kraftstoffverteilerrohr; 14 - Injektor; 15 - Ansaugkrümmer; 16 - Ventilführungshülse; 17 - Einlassventil; 18 - Zylinderkopf; 19 - Kolben; 20 - Kompressionsringe; 21 - Ölabstreifring; 22 - Kolbenbolzen; 23 - Pleuelstange; 24 - Zylinderblock; 25 - Pleuelstangendeckel; 26 - Kurbelwelle; 27 - Ölpumpenbehälter

Die Kurbelwelle besteht aus hochfestem Gusseisen.

Sie verfügt über fünf Haupt- und vier Pleuelzapfen und ist mit acht eingegossenen Gegengewichten ausgestattet.

Die Kurbelwelle des 2112-Motors unterscheidet sich von der Kurbelwelle der 2110- und 2111-Motoren durch die Form der Gegengewichte und die erhöhte Festigkeit.

Daher ist der Einbau der Kurbelwelle der 2110- und 2111-Motoren in den 2112-Motor nicht zulässig.

Zur Ölversorgung der Pleuelzapfen von den Hauptzapfen sind in die Kurbelwelle Kanäle gebohrt, deren Auslassöffnungen mit eingepressten Stopfen verschlossen sind.

Eine Zahnscheibe des Nockenwellenantriebs ist am vorderen Ende auf einem Segmentkeil montiert. An der Kurbelwellenwelle ist die Generatorantriebsscheibe befestigt, die gleichzeitig als Torsionsschwingungsdämpfer für die Kurbelwelle fungiert.

Am Zahnkranz der Scheibe fehlen zwei von 60 Zähnen – die Vertiefungen dienen zur Betätigung des Kurbelwellenpositionssensors.

Das aus Gusseisen gegossene Schwungrad (Kennzahl 2110) mit aufgepresstem Stahlzahnkranz, der zum Starten des Motors mit einem Anlasser dient, ist mit sechs selbstsichernden Schrauben über eine gemeinsame Unterlegscheibe am hinteren Ende der Kurbelwelle befestigt.

Die konische Vertiefung in der Nähe des Schwungradrings sollte dem Pleuelzapfen des vierten Zylinders gegenüberliegen (dies ist notwendig, um den oberen Totpunkt nach der Motormontage zu bestimmen).

Pleuelstangen – Stahl, I-Profil, zusammen mit den Deckeln verarbeitet.

Auf den Deckeln sowie auf den Pleuelstangen ist die Zylindernummer eingeprägt (sie sollte sich auf einer Seite der Pleuelstange und der Pleuelstangen werden in drei Klassen mit einer Abstufung von 0,004 mm eingeteilt, je nach Durchmesser der in den oberen Pleuelkopf eingepressten Stahl-Bronze-Buchse.

Die Klassennummer ist auf dem Pleueldeckel eingeprägt. Pleuelstangen werden auch nach Gewicht in Klassen eingeteilt – sie sind mit Farbe oder einem Buchstaben auf dem Pleueldeckel gekennzeichnet.

Kolbenbolzen – Stahl, Rohrprofil, schwimmend gelagert (frei drehbar im oberen Pleuelkopf und in den Kolbennaben).

Er ist durch zwei Sicherungsfederringe, die in den Nuten der Kolbennaben sitzen, gegen Herausfallen gesichert.

Es gibt drei Bolzenklassen nach Außendurchmesser (in 0,004 mm): 1 – mit blauer, 2 – grüner und 3 – roter Markierung (kleinster Durchmesser).

Kolben – aus Aluminiumlegierung. Der Kolbenschaft ist im Längsschnitt konisch und im Querschnitt oval.

Im oberen Teil des Kolbens sind drei Nuten für Kolbenringe eingearbeitet.

Die Nut des Ölabstreifrings weist Bohrungen auf, die in die Naben führen. Durch diese Bohrungen wird das vom Ring von den Zylinderwänden aufgenommene Öl dem Kolbenbolzen zugeführt.

Die Bohrung für den Kolbenbolzen ist 1 mm von der Kolbendurchmesserebene versetzt.

Beim Einbau des Kolbens ist der auf der Unterseite eingeprägte Pfeil zu beachten (er sollte zur Kurbelwellenscheibe zeigen).

Die Kolben des Motors 2112 haben einen flachen Boden mit vier Aussparungen für die Ventile (die Kolben der Motoren 2110 und 2111 haben eine ovale Aussparung am Boden).

Kolben haben einen Außendurchmesser (gemessen in einer Ebene senkrecht zum Kolbenbolzen, in einem Abstand von 51,5 mm vom Kolbenboden entfernt) werden sie wie Zylinder in fünf Klassen eingeteilt (Markierung am Boden).

Kolbendurchmesser (für Nennmaß, mm): A – 81,965–81,975; B – 81,975–81,985; C – 81,985–81,995; D – 81,995–82,005; E – 82,005–82,015.

Es sind Kolben der Klassen A, C und E (Nenn- und Reparaturmaße) erhältlich: Der berechnete Spalt zwischen ihnen beträgt 0,025–0,045 mm, der maximal zulässige Spalt bei Verschleiß beträgt 0,15 mm.

Es wird nicht empfohlen, einen neuen Kolben in einen verschlissenen Zylinder einzubauen, ohne ihn aufzubohren: Die Nut für den oberen Kolbenring kann beim neuen Kolben etwas höher sein als beim alten Der Ring kann bei Verschleiß an der „Stufe“, die sich oben am Zylinder bildet, brechen.

Kolben in Reparaturgrößen haben an der Unterseite ein Dreieck (+ 0,4 mm) oder Quadrat (+ 0,8 mm) eingeprägt.

Kolben werden je nach Durchmesser der Bohrung für den Kolbenbolzen in drei Klassen eingeteilt: 1 – 21.978–21.982; 2 – 21.982–21.986; 3 – 21.986–21.990.

Die Kolbenklasse ist ebenfalls auf der Kolbenunterseite eingeprägt.

Kolben und Bolzen müssen derselben Klasse angehören.

Kolben eines Motors werden nach Gewicht ausgewählt (die Streuung sollte 5 g nicht überschreiten), um die Unwucht des Kurbeltriebs zu reduzieren.

Die oberen beiden Kolbenringe sind Kompressionsringe, die das Eindringen von Gasen in das Kurbelgehäuse verhindern.

Sie tragen außerdem zur Wärmeableitung vom Kolben zum Zylinder bei. Der untere Ring dient als Ölabstreifer.

Der Zylinderkopf – für alle vier Zylinder gleich – besteht aus einer Aluminiumlegierung.

Er wird mit zwei Buchsen auf dem Block zentriert und mit zehn Schrauben befestigt.

Zwischen Block und Kopf ist eine schrumpffreie, metallverstärkte Dichtung eingebaut (die Oberflächen müssen trocken sein). Eine Wiederverwendung ist nicht zulässig.

Anziehreihenfolge und Drehmoment der Blockkopfschrauben sind im Anhang angegeben.

Die Nockenwellenträger befinden sich im oberen Teil des Zylinderkopfs – fünf auf jeder Seite des Kopfes.

Die Bohrungen in den Trägern sind abnehmbar und werden zusammen mit dem Lagergehäuse hergestellt.

Das Gehäuse muss zusammen mit dem Zylinderkopf ausgetauscht werden.

Die Kontaktflächen des Zylinderkopfs mit dem Lagergehäuse werden mit Dichtmittel behandelt. Loctite Nr. 574.

Die Reihenfolge und das Drehmoment zum Anziehen der Lagergehäusemuttern sind im Anhang angegeben.

Die Nockenwellen bestehen aus Gusseisen, sind fünffach gelagert und verfügen jeweils über acht Nocken (ein Paar benachbarter Nocken öffnet gleichzeitig zwei Ventile im Zylinder).

Die Nockenwellen werden über einen Zahnriemen von der Kurbelwelle angetrieben.

Aufgrund der erhöhten Belastung des Zahnriemens ist seine Breite beim 2112-Motor im Vergleich zu den Modellen 2110 und 2111 von 19,0 auf 25,4 mm erhöht (entsprechend vergrößert sich auch die Breite der Zahnscheiben und Rollen).

Unter der Einlassnockenwellenscheibe befindet sich eine Stützrolle und unter der Auslassnockenscheibe eine Spannrolle.

Für die Funktion des Phasensensors ist eine Zahnscheibe erforderlich. Die Einlassnockenwelle hat eine geschweißte Scheibe.

Die Antriebsräder weisen Markierungen zur Einstellung der Ventile auf: Wenn die Markierung auf der Kurbelwellenscheibe mit der Markierung auf dem Ölpumpengehäuse übereinstimmt (die Markierung auf dem Schwungrad befindet sich gegenüber der mittleren Teilung der Skala auf dem Kupplungsgehäuse), sollten die Markierungen auf den Nockenwellenscheiben mit den Markierungen auf der hinteren Abdeckung des Nockenwellenantriebs übereinstimmen.

Die Sitze (aus Metallkeramik) und Ventilführungen (Messing) werden in den Zylinderkopf eingepresst.

Die Bohrungen in den Buchsen werden nach dem Einpressen bearbeitet. Der Innendurchmesser der Buchsen ist im Vergleich zu den Motoren 2110 und 2111 von 8 auf 7 mm reduziert.

Das Ersatzteilset enthält außerdem Reparaturbuchsen mit einem Außendurchmesser von 12,279–12,290 mm (0,2 mm größer als der Nenndurchmesser).

Die Innenfläche der Buchsen weist gewindeähnliche Nuten zur Schmierung auf: bei den Einlassventilbuchsen über die gesamte Länge, bei den Auslassventilen bis zur Hälfte der Bohrungslänge.

Oben auf den Buchsen sind Ölabweiserkappen aus ölbeständigem Gummi angebracht.

Die Ventile bestehen aus Stahl, das Auslassventil hat einen Kopf aus hitzebeständigem Stahl mit einer geschweißten Fase.

Die Fläche der Einlassventilplatte ist größer als die der Auslassventile.

Sie sind kleiner in Größer als die Ventile der Motoren 2110 und 2111.

Die Ventile sind in zwei Reihen V-förmig angeordnet.

Sie werden von den Nockenwellen über Hydrostößel angetrieben.

Die Nockenachse ist gegenüber der Hydrostößelachse um 1 mm versetzt.

Dadurch dreht sich der Stößelkörper bei laufendem Motor um seine Achse, was zu einem gleichmäßigeren Verschleiß beiträgt.

Die Hydrostößel stellen den Abstand zwischen Nocken und Stößelkörper bei laufendem Motor ein. Dies reduziert die Geräusche des Ventilsteuerungsmechanismus und macht dessen Wartung überflüssig (keine Abstandseinstellung erforderlich).

Für den Betrieb der Hydrostößel ist eine konstante Ölzufuhr unter Druck erforderlich.

Dazu gibt es im Zylinderkopf einen Kanal mit einem Rückschlagkugelventil (es verhindert, dass Öl nach dem Abstellen des Motors aus den Kanälen austritt) sowie Kanäle auf der unteren Ebene des Lagergehäuses (sie versorgen auch die Nockenwellenzapfen mit Öl).

Hydraulische Stößel reagieren sehr empfindlich auf Ölqualität und -reinheit.

Bei mechanischen Verunreinigungen im Öl kann das Stößelpaar des hydraulischen Stößels schnell ausfallen, was zu erhöhten Geräuschen im Ventiltrieb und starkem Verschleiß der Nockenwellen führt.

Ein defekter hydraulischer Stößel kann nicht repariert werden; er sollte ausgetauscht werden. Das Ventil schließt unter der Wirkung einer Feder.

Untere Das Ende liegt auf einer Unterlegscheibe, das obere Ende auf einer Platte, die von zwei Crackern gehalten wird.

Die gefalteten Cracker haben außen die Form eines Kegelstumpfes, und an der Innenseite befinden sich drei Druckwülste, die in die Nuten des Ventilschafts eingreifen.

Die Motorschmierung ist kombiniert.

Die Haupt- und Pleuellager, die Lagerpaare Stütze – Nockenwellenzapfen und die hydraulischen Stößel werden unter Druck geschmiert.

Das Öl wird auf die Zylinderwände (und dann auf die Kolbenringe und -bolzen), auf den Kolbenboden, das Nockenwellen-Nocken-Stößel-Paar und die Ventilschäfte gespritzt.

Die übrigen Einheiten werden durch Schwerkraft geschmiert.

Ölpumpe – mit Innenzahnrädern und Druckminderventil – ist an der Stirnwand des Zylinderblocks montiert.

Das Antriebszahnrad ist auf zwei Flächen am Vorderes Ende der Kurbelwelle.

Der maximale Durchmesser der Aufnahme für das angetriebene (große) Zahnrad darf im verschlissenen Zustand 75,10 mm nicht überschreiten. Die Mindestbreite des Segments am Gehäuse, das Antriebs- und Abtriebsrad trennt, beträgt 3,40 mm.

Das Axialspiel für das Antriebsrad darf 0,12 mm nicht überschreiten, für das Abtriebsrad 0,15 mm.

Der Ölbehälter ist mit dem Deckel des zweiten Hauptlagers und dem Pumpengehäuse verschraubt.

Ölfilter – Vollstrom, nicht trennbar, ausgestattet mit Bypass- und Rücklaufsperrventilen.

Kurbelgehäuseentlüftung – geschlossen, zwangsgeführt, mit Gasabsaugung durch einen Ölabscheider im Zylinderkopfdeckel.