Markieren Sie alle Stößel, Ventile und Federn entsprechend ihrer Position im Zylinderkopf, damit ihre ursprüngliche Position beim Zusammenbau nicht verändert wird.

Ventilfederhalterung entfernen.

Ventilfeder entfernen.

Ventildichtring entfernen.

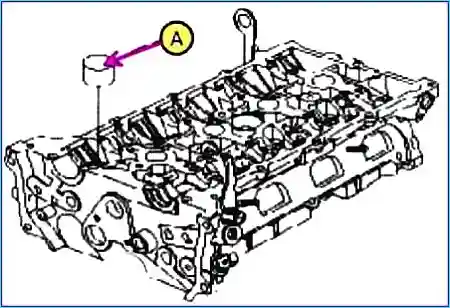

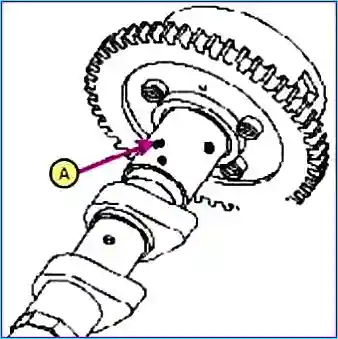

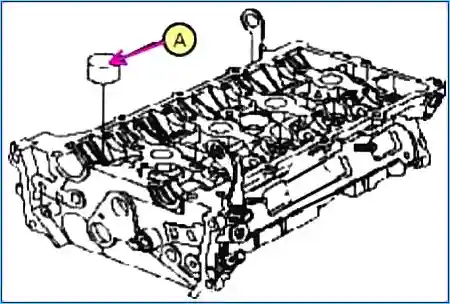

Stößel (A) aus dem Zylinderkopf entfernen.

Ventile ausbauen. So geht's:

Mit Spezialwerkzeugen (09222-3K000, 09222-ZK10) die Feder zusammendrücken und die Ventilknacker wie in der Abbildung gezeigt entfernen.

Technischen Zustand der Zylinderkopfteile prüfen

Zylinderkopf

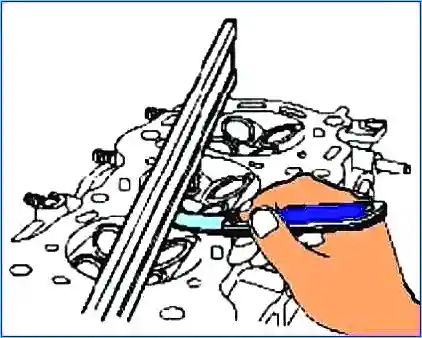

Überprüfen Sie die Unebenheit der Oberfläche der Zylinderkopfverbindung mit dem Block.

Hierzu benötigen Sie ein spezielles Lineal und Ein Satz Fühlerlehren.

Legen Sie das Lineal in die in der Abbildung dargestellten Ebenen und messen Sie die Unebenheit der Anschlussoberfläche mit Fühlerlehren.

Standardwert der Oberflächenunebenheit; weniger als 0,05 mm.

Prüfen Sie Brennräume, Einlass- und Auslasskanäle sowie die Verbindungsfläche zum Zylinderblock auf Beschädigungen.

Bei Defekten den Zylinderkopf austauschen.

Ventile, Stößel, Führungsbuchsen und Ventilfedern

Prüfen Sie den technischen Zustand der Führungsbuchsen und Ventile.

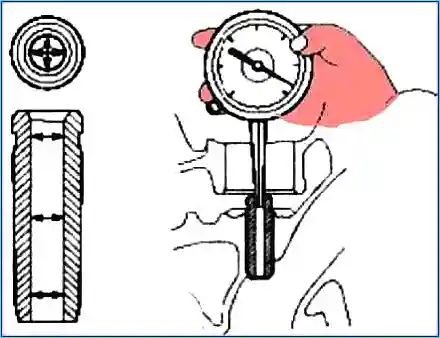

Messen Sie mit einer Bohrungslehre den Innendurchmesser der Ventilführung wie in der Abbildung gezeigt.

Standard-Innendurchmesser; 5,500 – 5,512 mm.

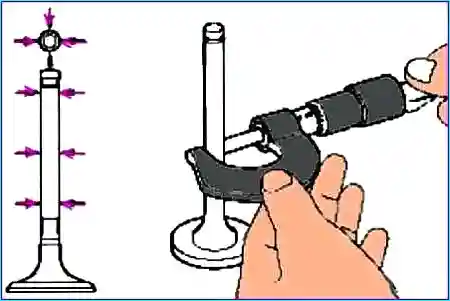

Messen Sie mit einem Mikrometer den Außendurchmesser des Ventilschafts wie in der Abbildung gezeigt.

Standard-Ventilaußendurchmesser: 5,465 – 5,480 mm (Einlass), 5,458 – 5,470 mm (Auslass).

Die Differenz zwischen dem Innendurchmesser der Führungsbuchse und dem Außendurchmesser des Ventilschafts ist der Spalt zwischen Ventil und Buchse.

Ist der Spalt größer als der Überschreitet der zulässige Höchstwert den zulässigen Wert, muss das Ventil zusammen mit der Buchse ausgetauscht werden.

Prüfen Sie den technischen Zustand der Ventile.

Prüfen Sie den Schleifwinkel der Arbeitsfase des Ventiltellers.

Prüfen Sie die Ventiloberfläche auf erhöhten Verschleiß. Bei Defekten das Ventil durch ein neues ersetzen.

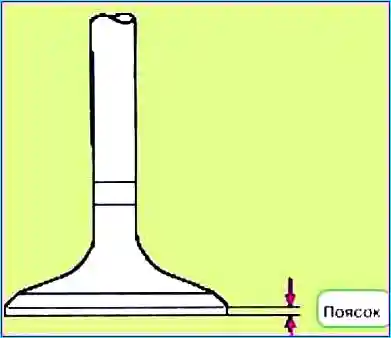

Die Dicke des Ventilkopfriemens prüfen.

Ist die Dicke des Ventilkopfriemens geringer als der zulässige Wert, muss das Ventil durch ein neues ersetzt werden.

Standardwert der Riemendicke: 1,02 mm (Einlass), 1,09 mm (Auslass).

Die Gesamtlänge des Ventils messen. Standardventillänge: 113,18 mm (Einlass), 105,84 mm (Auslass).

Prüfen Sie den technischen Zustand der Ventilsitze.

Prüfen Sie, ob das Ventil über den gesamten Umfang fest im Ventilsitz sitzt. Tauschen Sie die Ventilsitze gegebenenfalls aus.

Vor der Wiederherstellung der Ventilsitze ist der technische Zustand der Ventilführungsbuchsen zu prüfen.

Bei Mängeln ist die Buchse auszutauschen und anschließend der Ventilsitz wiederherzustellen.

Die Dicke der Kontaktfläche zwischen Ventilsitz und Ventil muss dem Sollwert entsprechen.

Prüfen Sie den technischen Zustand der Ventilfedern.

Messen Sie mit einem Stahlwinkel die Abweichung von der vertikalen Federachse.

Zulässige Abweichung von der vertikalen Achse: 1,5°. Maximal zulässige Abweichung: 3˚.

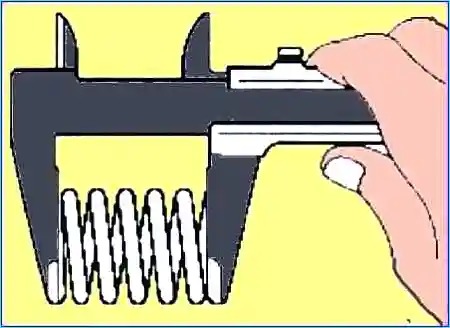

Messen Sie mit einem Messschieber die freie Länge der Feder. Der Standardwert für die Federlänge beträgt 47,44 mm.

Entspricht die freie Länge der Feder nicht dem Standardwert, muss die Feder ausgetauscht werden.

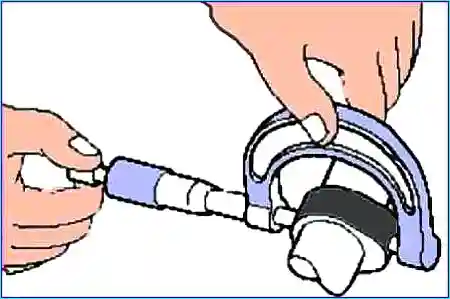

Messen Sie mit einem Mikrometer den Außendurchmesser des Stößels. Der Standardwert beträgt 31,964–31,980 mm.

Messen Sie mit einem Messschieber den Innendurchmesser der Stößelbohrung im Zylinderkopf. Der Wert beträgt: 32,000–32,025 mm.

Subtrahieren Sie den gemessenen Außendurchmesser vom Innendurchmesser des Stößels, um das Spiel zu bestimmen. Der Wert beträgt: 0,020–0,061 mm. Der Grenzwert liegt bei 0,07 mm.

Verteilerwelle

Messen Sie mit einem Mikrometer die Höhe der Nockenwellennocken.

Standard-Nockenhöhenwerte: 44,10–44,30 mm (Einlass), 44,90–45,10 mm (Auslass).

HINWEIS:

Wenn die Nockenwellennocken kleiner als das Minimum sind, muss die Nockenwellenbaugruppe ausgetauscht werden.

Überprüfen Sie das Spiel im Nockenwellenlager.

Lagerdeckel und Nockenwellenzapfen reinigen und waschen.

Nockenwellen in den Zylinderkopf einbauen.

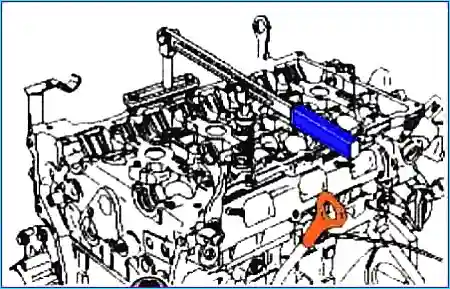

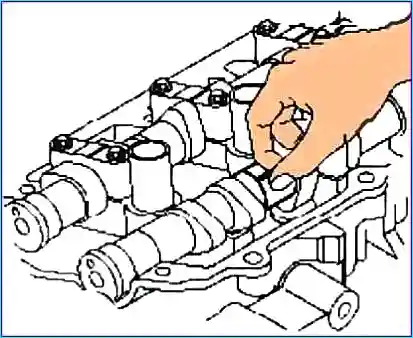

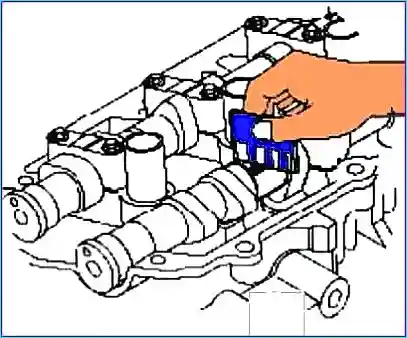

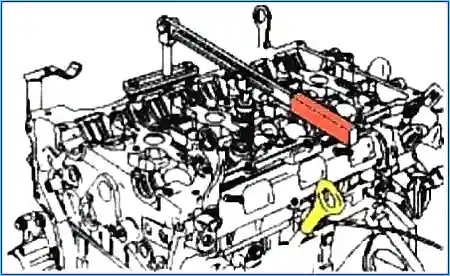

Spezielle Kunststofflehren wie in der Abbildung gezeigt auf die Nockenwellenzapfen setzen.

Nockenwellenlagerdeckel montieren.

Nockenwelle nicht drehen.

Nockenwellenlagerdeckel entfernen.

Dicke messen der Kunststofflehre (eine Skala ist im Kunststofflehrensatz enthalten). Bestimmen Sie anhand dieser das Lagerspiel.

Sollwert des Lagerspiels:

- Nr. 1: 0,022 – 0,057 mm, Nr. 2, 3, 4, 5: 0,045 – 0,082 (Einlass),

- Nr. 1: 0 – 0,032 mm, Nr. 2, 3, 4, 5: 0,045 – 0,082.

Maximal zulässig:

Nr. 1: 0,09 mm, Nr. 2, 3, 4, 5: 0,12 mm (Einlass); 0,12 mm (Auslass).

Überschreitet das Lagerspiel den zulässigen Grenzwert, muss die Nockenwelle ausgetauscht werden.

Gegebenenfalls Lagerdeckel oder Zylinderkopf austauschen.

Kunststofflehren entfernen.

Nockenwellen ausbauen.

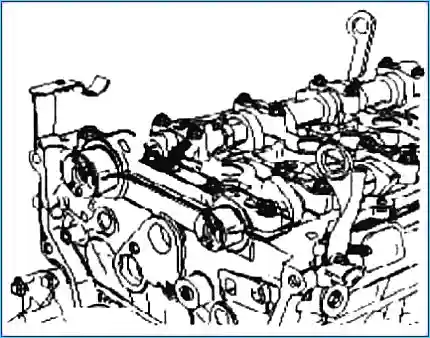

Axialspiel der Nockenwelle messen.

Nockenwellen einbauen.

Mit einer Messuhr das Axialspiel durch Vor- und Zurückbewegen der Nockenwelle messen.

Standard-Axialspiel der Nockenwelle: 0,04–0,16 mm. Maximal zulässig: 0,24 mm.

Überschreitet das Axialspiel den maximal zulässigen Wert, muss die Nockenwelle ausgetauscht werden.

Gegebenenfalls die Nockenwellenlagerdeckel und die Zylinderkopfbaugruppe austauschen.

Nockenwellen ausbauen.

Auslassnockenwellenlager

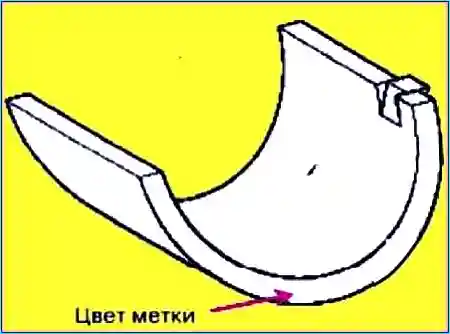

Die Bohrungsmarkierung des Zylinderkopfs prüfen.

Position des Etiketts:

Klasse - Kennzeichen - Innendurchmesser der Auslassnockenwellenbohrung, mm:

- a - A - 40.000 – 40.008;

- b - B - 40.008 – 4.016;

- c - C - 40.016 – 40.024

Wählen Sie die Lagerklasse entsprechend den Zylinderköpfen aus der Tabelle.

Position des Etiketts:

Klasse - Etikett - Dicke der Laufbuchse, mm:

- a (A) - C (grün) - 1,996 – 2,000;

- b (B) - B (ohne Farbe) - 2,000 – 2,004;

- c (C) - A (schwarz) - 2,004 – 2,008

Ölspiel: 0 – 0,02 mm.

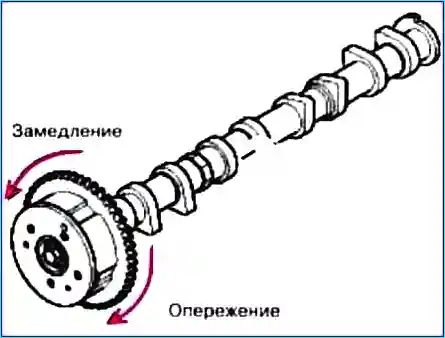

Variabler Ventiltrieb (Phasenschieber)

Prüfen Sie den technischen Zustand des variablen Ventiltriebs.

Überprüfen Sie, ob sich der Mechanismus dreht.

Umwickeln Sie alle Teile des Mechanismus mit Vinylband, bis auf eines, das in der Abbildung unten dargestellt ist.

Umwickeln Sie eine spezielle Druckluftpistole und üben Sie dann einen Druck von 150 kPa auf die Bohrung der Nockenwelle aus (entfernen Sie dabei den Sicherungsstift).

Montage

Nach dem Aufsprühen von Motoröl die Oberflächen mit einem Lappen abwischen.

Drehen Sie während des obigen Vorgangs die Phasenschieberbaugruppe manuell in Vorwärtsrichtung (die Richtung ist in der Abbildung oben durch einen Pfeil gekennzeichnet).

Wenn Druckluft zugeführt wird, sollte sich der Phasenschieber mühelos von Hand in Vorwärtsrichtung bewegen lassen.

Außer in der Position, in der der Sicherungsstift die maximale Abweichung in Richtung Verzögerung.

Drehen Sie anschließend den Phasenschieber zurück.

Überprüfen Sie die Leichtgängigkeit der Bewegung, ohne dass ein Verklemmen auftritt. Der Bewegungsbereich des Phasenschiebers beträgt 22,5° (Einlass) und 20° (Auslass).

Drehen Sie die Phasenschieberbaugruppe von Hand und fixieren Sie sie in der maximalen Verzögerungsposition.

Bauen Sie die Ventile ein.

Montieren Sie die untere Ventilfeder Stützen.

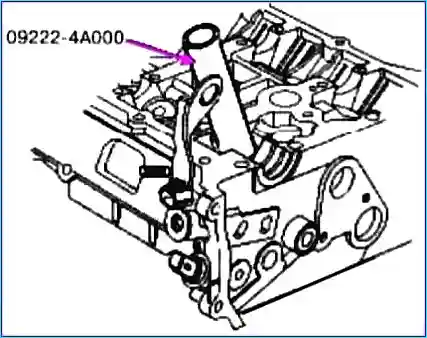

Montieren Sie die Ventilschaftdichtung mit einem Spezialwerkzeug (09222-4A000).

Verwenden Sie die Ventilschaftdichtung nicht wieder.

Eine falsche Montage der Ventilschaftdichtung kann zu Motoröllecks durch die Ventilführung führen.

Montieren Sie Ventil, Ventilfeder und obere Federstütze.

Mit einem Spezialwerkzeug (09222-ЗК000, 09222-3K100), komprimieren Sie die Ventilfeder und montieren Sie die Ventilknacker.

Stellen Sie nach dem Einbau sicher, dass die Knacker richtig eingesetzt sind.

Die Ventilfeder muss so eingebaut werden, dass der polierte Teil der Windungen nach oben (zum oberen Träger) zeigt.

Schlagen Sie mit einem Holzhammerstiel mehrmals leicht auf die Ventilschäfte, um sicherzustellen, dass die Knacker richtig sitzen. Ventile.

Montieren Sie die Ventilstößel "A".

Überprüfen und stellen Sie sicher, dass der Stößel leichtgängig ist.