Двигатель ВАЗ-2123 бензиновый четырехтактный, четырехцилиндровый, восьмиклапанный, рядный, с верхним расположением распределительного вала

Порядок работы цилиндров: 1—3—4—2, отсчет — от шкива привода вспомогательных агрегатов

Тип системы питания — распределенный впрыск топлива

Управление двигателем осуществляет контроллер BOSCH M7.9.7 (нормы токсичности Евро-4).

В системе выпуска отработавших газов установлен каталитический нейтрализатор.

Справа на двигателе (по ходу автомобиля) расположены: ресивер с дроссельным узлом, датчиком положения дроссельной заслонки и регулятором холостого хода; впускная труба и выпускной коллектор; топливная рампа с форсунками; датчики детонации и температуры охлаждающей жидкости системы управления; термостат; насос охлаждающей жидкости; стартер (закреплен на картере сцепления); компрессор кондиционера (на автомобиле с кондиционером).

Слева на двигателе расположены: генератор, насос гидроусилителя рулевого управления, свечи зажигания и провода высокого напряжения, катушка зажигания, измерительный щуп уровня масла, масляный фильтр, датчики указателя температуры охлаждающей жидкости (в комбинации приборов) и недостаточного давления масла.

Воздушный фильтр с датчиком массового расхода воздуха закреплен в моторном отсеке слева от двигателя.

Спереди — привод вспомогательных агрегатов (поликлиновым ремнем), датчик положения коленчатого вала и датчик фаз.

Двигатель с коробкой передач и сцеплением образуют силовой агрегат, закрепленный на трех эластичных резинометаллических опорах.

Вид на двигатель справа: 1 - щиток стартера; 2 - маховик; 3 - выпускной коллектор; 4 - впускная труба; 5 - ресивер; 6 - дроссельный узел; 7- термостат; 8 - насос охлаждающей жидкости; 9 - компрессор кондиционера; 10 - блок цилиндров; 11 - пробка сливного отверстия поддона картера; 12 - правая опора силового агрегата

Блок цилиндров двигателя отлит из специального низколегированного чугуна, цилиндры расточены непосредственно в блоке.

Номинальный диаметр цилиндра — 82,00 мм, допуск на обработку + 0,05 мм.

Расчетный минимальный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025—0,045 мм.

Он определяется как разность размеров минимального диаметра цилиндра и максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр.

Для этого цилиндры и поршни в зависимости от размеров, полученных при механической обработке, разбивают на пять классов через 0,01 мм.

Класс цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндров: А — 82,00—82,01, В — 82,01—82,02, С — 82,02—82,03, 13 — 82,03—82,04, Е — 82,04—82,05 мм.

При ремонте диаметр цилиндра может быть увеличен расточкой на 04 или 08 мм под поршни увеличенного размера.

Максимально допустимый износ цилиндра 0,15 мм на диаметр.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами.

Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности.

На торцевых поверхностях задней опоры имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

Спереди устанавливается сталеалюминевое полукольцо (белого цвета), а сзади — металлокерамическое (желтое). При этом пазы на них должны быть обращены к коленчатому валу.

Полукольца поставляются номинального и увеличенного на 0,127 мм размеров.

Если осевой зазор (люфт) коленчатого вала выходит за пределы 0,06—0,26 мм, то необходимо заменить одно или оба полукольца (максимально допустимый осевой зазор коленчатого вала в эксплуатации — 0,35 мм).

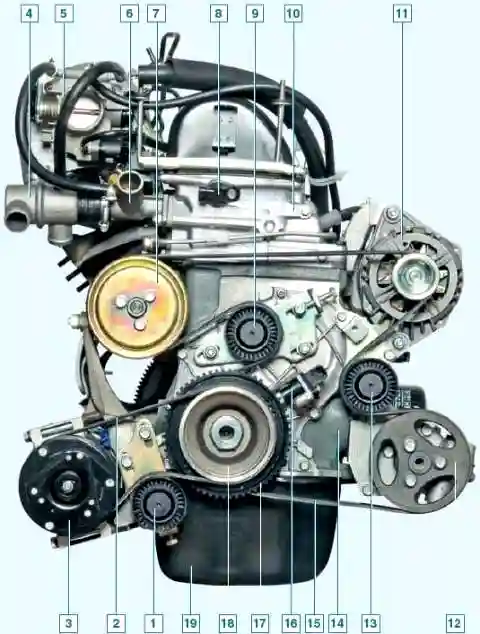

Вид на двигатель спереди: 1 - натяжной ролик ремня привода компрессора кондиционера; 2 - ремень привода компрессора кондиционера; 3 - муфта компрессора кондиционера; 4 - термостат; 5 - дроссельный узел; 6 - отводящий патрубок рубашки охлаждения; 7- шкив насоса охлаждающей жидкости; 8 - датчик фаз, 9 - натяжной ролик ремня привода вспомогательных агрегатов; 10 - головка блока цилиндров; 11- генератор; 12 - шкив насоса гидроусилителя рулевого управления; 13 - опорный ролик ремня привода вспомогательных агрегатов; 14 - блок цилиндров; 15 - ремень привода вспомогательных агрегатов; 16 - датчик положения коленчатого вала; 17 - шкив привода вспомогательных агрегатов; 18 - шкив привода компрессора кондиционера; 19 - поддон картера

Вкладыши коренных и шатунных подшипников коленчатого вала — тонкостенные сталеалюминевые.

Верхние вкладыши коренных подшипников первой, второй, четвертой и пятой опор с проточкой на внутренней поверхности, а верхний вкладыш третьей опоры и нижние вкладыши, устанавливаемые в крышки, — без проточки.

Ремонтные вкладыши коренных и шатунных подшипников выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,5, 0,75 и 1,00 мм.

Номинальный расчетный диаметральный зазор между шейками коленчатого вала и вкладышами подшипников должен составлять:

- - для коренных подшипников — 0,026—0,073 мм (максимально допустимый зазор — 0,15 мм);

- - для шатунных подшипников — 0,02—0,07 мм (максимально допустимый зазор — 0,1 мм).

Коленчатый вал — из высокопрочного чугуна, имеет пять коренных и четыре шатунных шейки.

Вал снабжен восемью противовесами, отлитыми заодно с валом (полнопротивовесный).

Для подачи масла от коренных шеек к шатунным в нем просверлены каналы, закрытые запрессованными и зачеканенными заглушками.

Эти каналы служат также для очистки масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам.

Поэтому при ремонте вала и при балансировке необходимо очищать каналы от скопившихся отложений.

Заглушки повторно использовать нельзя — их заменяют новыми.

На переднем конце (носке) коленчатого вала на сегментной шпонке установлены звездочка, приводящая газораспределительный механизм (ГРМ), и шкив привода вспомогательных агрегатов (генератора, насоса гидроусилителя рулевого управления и насоса охлаждающей жидкости), который также является демпфером крутильных колебаний коленчатого вала.

На автомобиле с кондиционером к шкиву привода вспомогательных агрегатов гайкой коленчатого вала притянут шкив привода компрессора кондиционера.

На шкиве привода вспомогательных агрегатов выполнен зубчатый венец для считывания информации датчиком положения коленчатого вала.

Венец имеет 58 зубьев (окружность венца разбита на 60 зубьев, но два отсутствуют, образуя впадину, — это необходимо для получения импульса синхронизации при каждом обороте коленчатого вала).

По наружной цилиндрической поверхности шкива работает передний сальник коленчатого вала, установленный в крышке привода ГРМ, отлитой из алюминиевого сплава.

Крышка привода ГРМ имеет прилив с отверстием под датчик положения коленчатого вала.

Задний сальник запрессован в отлитый из алюминиевого сплава держатель, который крепится к заднему торцу блока цилиндров.

Сальник работает по поверхности фланца коленчатого вала.

В задний торец коленчатого вала запрессован передний подшипник первичного вала коробки передач.

К фланцу коленчатого вала шестью болтами через общую шайбу крепится маховик.

Он отлит из чугуна и имеет напрессованный стальной зубчатый венец для пуска двигателя стартером.

Маховик устанавливают так, чтобы конусообразная лунка около его венца находилась напротив шатунной шейки 4-го цилиндра — это необходимо для определения ВМТ после сборки двигателя.

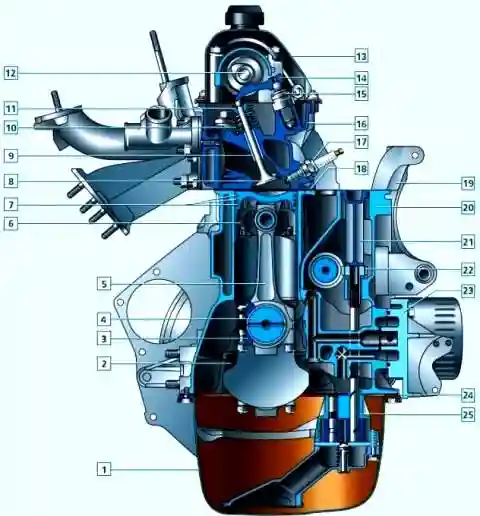

Поперечный разрез двигателя: 1 - поддон картера; 2 - крышка коренного подшипника; 3 - крышка шатуна; 4 - коленчатый вал; 5 - шатун; 6 - поршень; 7- поршневые кольца; 8 - клапан; 9 - направляющая втулка клапана; 18 - клапанные пружины; 11 - тарелка; 12 - распределительный вал; 13- крышка головки блока цилиндров; 14 - рычаг клапана; 15 - гидроопора; 18 - головка блока цилиндров; 17 - свеча зажигания; 18 - прокладка головки блока цилиндров; 19 - кронштейн генератора; 28 - блок цилиндров; 21 - фиксатор шестерни масляного насоса; 22 - шестерня масляного насоса; 23 - кронштейн масляного фильтра; 24 - прокладка поддона картера; 25 - масляный насос

Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками.

Чтобы при сборке не перепутать крышки, на них, как и на шатунах клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки).

В отверстия нижней головки шатуна запрессованы специальные болты; при разборке их нельзя выбивать из головки.

В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру ее отверстия под поршневой палец шатуны подразделяются на три класса с шагом 0,004 мм (так же, как и поршни).

Номер класса клеймится на верхней головке шатуна.

Шатуны также подразделяются на 9 классов по массе, которые маркируются краской разных цветов на стержнях шатунов.

Все шатуны двигателя должны быть одного класса по массе, т. е. помечены краской одного цвета.

Поршневой палец — стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня и в головке шатуна), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня.

По наружному диаметру различают три класса пальцев (через 0,004 мм), которые маркируются краской:

- 1 — синий (21,970—21,974 мм), 2 — зеленый (21,974—21,978 мм), 3 — красный (21,978—21,982 мм).

Поршень — литой из алюминиевого сплава.

Юбка поршня имеет сложную форму: в продольном сечении она бочкообразная, а в поперечном — овальная.

В верхней части поршня проточены три канавки под поршневые кольца.

Канавка маслосъемного кольца имеет сверления для подвода масла, собранного кольцом со стенок цилиндра, к поршневому пальцу.

Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня, поэтому при установке поршня необходимо ориентироваться по выбитой стрелке на его днище: она должна быть направлена в сторону шкива коленчатого вала.

По наружному диаметру (номинальный размер) поршни разбивают на 5 классов: А — 81,965—81,975, В — 81,975—81,985, С — 81,985—81,995, D — 81,995—82,005, Е — 82,005—82,015 мм. Класс поршня клеймится буквой на его днище.

У поршней ремонтных размеров на днище выбивается треугольник (увеличение диаметра на 04 мм) или квадрат (увеличение диаметра на 0,8 мм).

В запасные части поставляют поршни трех классов — A, C и Е (номинального и ремонтных размеров), что вполне достаточно для подбора поршня к цилиндру.

При этом не рекомендуется устанавливать новый поршень в изношенный цилиндр без расточки цилиндра.

Проточка под верхнее поршневое кольцо в новом поршне может оказаться чуть выше, чем в старом, и кольцо сломается о «ступеньку», образующуюся в верхней части цилиндра при его износе.

По диаметру отверстия под поршневой палец поршни подразделяются на 3 класса: 1—21,982—21,986, 2 — 21,986—21,990, 3 — 21,990—21,994 мм.

Номер класса также выбивается на днище поршня.

У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца.

Поршни двигателя выпускаются одного класса по массе, поэтому отдельно подбирать их не требуется.

Вид на двигатель слева: 1 - генератор; 2 - насос гидроусилителя руля; 3 - ремень привода вспомогательных агрегатов; 4 - крышка головки блока цилиндров; 5 -указатель уровня масла; 6 - крышка маслозаливной горловины; 7 - головка блока цилиндров; 8 - свеча зажигания; 9 - маховик; 10 - датчик контрольной лампы недостаточного давления масла, 11 - катушка зажигания; 12 - левая опора силового агрегата; 13 - маслоотделитель системы вентиляции картера; 14 - масляный фильтр; 15 - поддон картера

Поршневые кольца расположены в канавках поршня.

Два верхних кольца — компрессионные. Они препятствуют прорыву газов в картер двигателя и отводят тепло от поршня к цилиндру.

Нижнее поршневое кольцо — маслосъемное.

Номинальный зазор по высоте между поршневыми кольцами и канавками в поршне (измеряется набором щупов) должен составлять:

- - для верхнего компрессионного кольца — 0,04—0,07 мм; для нижнего — 003—006 мм;

- - для маслосъемного — 0,02—0,05 мм.

Предельно допустимые зазоры при износе — 0,15 мм.

Зазор в замке для всех поршневых колец должен составлять 0,25—0,45 мм.

Зазор измеряют набором щупов, вставив кольцо в специальный калибр или в цилиндр двигателя и выровняв его днищем поршня.

Головка блока цилиндров — из алюминиевого сплава, общая для всех четырех цилиндров.

Она центрируется на блоке цилиндров двумя втулками и крепится 11 болтами.

Если длина стержня болта превышает 117 мм, то его следует заменить новым.

Между блоком и головкой устанавливается безусадочная металлоармированная прокладка.

Повторное использование прокладки не допускается.

В верхней части головки блока цилиндров на девяти шпильках закреплен алюминиевый корпус подшипников распределительного вала.

Он центрируется на двух втулках, надетых на крайние шпильки.

Зазор между шейками распределительного вала и опорами корпуса не должен превышать 0,2 мм.

Распределительный вал — литой чугунный с отбеленными кулачками, пятиопорный; приводится во вращение однорядной роликовой цепью от звездочки коленчатого вала.

Осевое перемещение ограничено упорным фланцем, входящим в проточку передней опорной шейки вала.

Для правильной установки фаз газораспределения на звездочках имеются метки.

При этом метка на звездочке коленчатого вала должна совпасть с выступом на блоке цилиндров, а метка на звездочке распределительного вала — совместиться с выступом на корпусе подшипников.

Звездочка распределительного вала устанавливается на вал только в одном положении и затягивается болтом с опорной и фиксирующей шайбами.

Усик последней входит в отверстие в звездочке, а боковая часть отгибается на грань головки болта.

К звездочке приклепан металлический элемент — задатчик датчика фаз.

Седла и направляющие втулки клапанов — чугунные, запрессованы в головку блока цилиндров.

В запасные части поставляются ремонтные втулки с увеличенным на 0,2 мм наружным диаметром.

Отверстия во втулках окончательно обрабатываются разверткой после запрессовки.

Диаметр отверстия втулок впускных клапанов — 8,022—8,040 мм, выпускных — 8,029—8,047 мм.

На внутренней поверхности втулки нарезаны канавки для смазки: у втулки впускного клапана — на всю длину, у выпускного — до половины длины отверстия.

Сверху на втулки надеты металлорезиновые маслоотражательные колпачки (сальники клапанов) с браслетной стальной пружиной.

Зазоры между новыми направляющими втулками и стержнями клапанов должны находиться в пределах 0,022—0,055 мм для впускных клапанов и 0,029—0,062 мм для выпускных (предельный зазор при износе в процессе эксплуатации составляет 0,3 мм).

Клапаны — стальные; выпускные — с головками из жаропрочной стали, с наплавленными фасками.

Клапаны расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров.

Диаметр тарелки впускного клапана (37 мм) больше, чем выпускного (31,5 мм).

Клапаны приводятся от кулачков распределительного вала через рычаги («рокеры»).

Зазоры в приводе клапанов не регулируются.

Одним концом рычаг опирается на сферическую головку гидроопоры (гидрокомпенсатора зазора), а другим воздействует на торец стержня клапана.

На двигателе установлены гидроопоры фирмы INA которые по конструкции отличаются от гидроопор, применявшихся ранее.

В головку цилиндров сначала вворачивают стальную втулку (корпус), а уже в нее на скользящей посадке вставляют опору.

При таком способе сборки исключается возможность деформации прецизионной пары гидроопоры.

Для подвода моторного масла под давлением к гидроопорам между корпусами гидроопор и головкой блока цилиндров установлены четыре алюминиевые проставки — одна проставка для гидроопор двух клапанов каждого цилиндра.

По каналу блока цилиндров и головки блока масло поступает к корпусу подшипников распределительного вала, а затем по трубчатой стальной рампе — к проставкам гидроопор клапанов.

Соединения трубок рампы с проставками уплотнены резиновыми втулками.

Использование гидроопор фирмы INA повлекло за собой применение новых рычагов клапанов, у которых уменьшился диаметр опорной сферы — с 12 мм (у прежних рычагов) до 11 мм.

Клапан закрывается под действием двух пружин с противоположной навивкой, установленных коаксиально (соосно).

Нижними концами они опираются на опорные шайбы, а верхними — на тарелку, которая фиксируется двумя конусными сухарями, входящими в проточку на конце стержня клапана.

Для уменьшения колебаний цепи газораспределительного механизма на ее левой ветви между звездочкой валика привода масляного насоса и звездочкой распределительного вала на двух болтах установлен пластмассовый успокоитель.

Правая ветвь цепи натягивается пружинногидравлическим натяжителем, установленным в головке блока цилиндров.

Предварительное натяжение цепи (на неработающем двигателе) обеспечивается пружиной, рабочее (после пуска двигателя) — подпором масла под давлением.

Масло в гидронатяжитель подается по стальной цельнотянутой трубке диаметром 6 мм с наконечниками.

Начинается эта магистраль от резьбового отверстия на левой стенке блока цилиндров, в которое ввернут штуцер датчика аварийного давления масла.

Правильно подобранная изгибная жесткость трубки позволила ослабить ее колебания, к тому же используются металлические держатели с резиновыми вставками, подавляющими вибрацию.

Наконечник трубки крепится к корпусу натяжителя с помощью болта-штуцера, который применяется для крепления шланга переднего тормозного механизма автомобилей задне и полноприводных семейств ВАЗ.

Плунжер натяжителя давит на башмак, изготовленный, как и успокоитель цепи, из износостойкой пластмассы.

Башмак натяжителя поворачивается на оси, расположенной в нижней части блока цилиндров, справа от звездочки коленчатого вала.

От цепи газораспределительного механизма приводится и валик привода масляного насоса.

Крепление его звездочки (30 зубьев) аналогично креплению звездочки распределительного вала (38 зубьев).

Валик вращается во втулках, расположенных в блоке цилиндров, и от осевых перемещений удерживается упорным фланцем, входящим в проточку на его передней шейке.

Зубчатый венец валика входит в зацепление с шестерней привода масляного насоса, установленной вертикально во втулке блока цилиндров.

В шестерне выполнено продольное отверстие со шлицами, в которое снизу входит шлицевой хвостовик валика масляного насоса.

Масляный насос — шестеренчатый, одноступенчатый, с редукционным клапаном; смонтирован в корпусе, закрепленном в нижней части блока цилиндров.

Приемный патрубок отлит заодно с нижней частью корпуса и закрыт штампованной сеткой для грубой очистки масла от механических примесей.

Номинальные зазоры в масляном насосе должны составлять:

- - между зубьями шестерен — 0,15 мм (предельно допустимое значение — 0,25 мм);

- - между шестернями (по наружному диаметру) и стенками корпуса насоса — 0,11—0,18 мм (предельно допустимое значение — 0,25 мм);

- - между торцами шестерен и плоскостью корпуса — 0,066—0,161 мм (предельно допустимое значение — 0,20 мм);

- - между ведомой шестерней и ее осью — 0,017—0,057 мм (предельно допустимое значение — 0,10 мм);

- - между валом насоса и отверстием в корпусе — 0,016—0,055 мм (предельно допустимое значение — 0,10 мм).

Смазка двигателя — комбинированная.

Под давлением масло подается через фильтр к коренным и шатунным подшипникам коленчатого вала, гидроопорам рычагов клапанов, гидронатяжителю цепи, подшипникам распределительного вала и втулке валика привода масляного насоса.

Разбрызгиванием масло подается на стенки цилиндров (далее к поршневым кольцам и пальцам), к парам кулачок распределительного вала — рычаг, цепи и стержням клапанов.

Масляный фильтр — полнопоточный, неразборный, с перепускным и противодренажным клапанами.

Система вентиляции картера — закрытая, принудительная. Под действием разрежения во впускном трубопроводе работающего двигателя газы из его картера через маслоотделитель попадают во впускной тракт по шлангам двух контуров.

Через шланг (большего диаметра) основного контура картерные газы отводятся на режимах частичных и полных нагрузок работы двигателя в пространство перед дроссельной заслонкой.

Через шланг контура холостого хода картерные газы отводятся в пространство за дроссельной заслонкой как на режимах частичных и полных нагрузок работы двигателя, так и на режиме холостого хода.