У статті розглянемо методи дефектування деталей двигуна перед складання

Після розбирання двигуна, яку описували в попередній статті, деталі двигуна ретельно промиваємо гасом і продуємо стисненим повітрям

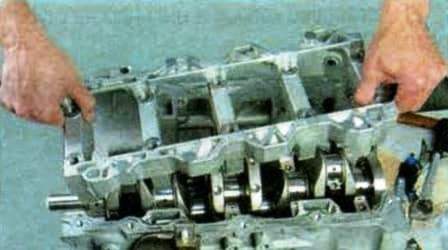

Оглядаємо блок циліндрів, особливо ретельно оглядаємо опори колінчастого валу

Тріщини в будь-яких місцях блоку не допускаються

Перевіряємо герметичність блоку

Оглядаємо циліндри з обох боків.

Дряпини, задираки та тріщини не допускаються

Визначаємо нутроміром фактичні діаметри циліндрів

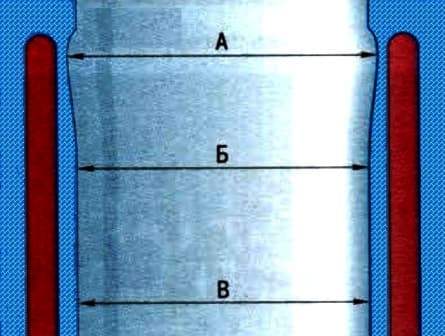

Діаметр циліндра вимірюємо у трьох поясах

У кожному поясі діаметр вимірюємо у двох взаємно перпендикулярних напрямках (поздовжньому та поперечному)

У зоні над поясом (А) на відстані 5 мм від площини роз'єму з головкою блоку, циліндри практично не зношуються

За різницею розмірів у цій зоні та в інших поясах можна судити про знос циліндра

Номінальний розмір циліндра становить 81,01 мм

Максимальне зношування не повинно перевищувати 0,08 мм

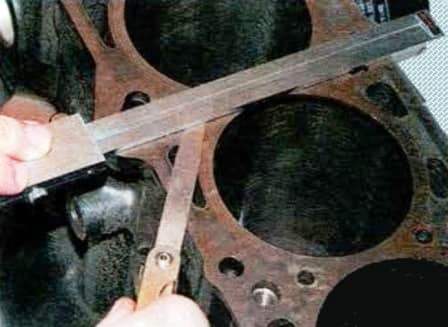

Перевіряємо відхилення від площинності привалювальні поверхні блоку та головки блоку циліндрів

Прикладаємо лінійку до поверхні:

- - в середині блоку;

- - у поперечному та поздовжньому напрямках;

- - за діагоналями площини

У кожному положенні щупом визначаємо зазор між лінійкою та поверхнею

Якщо відхилення більше 0,1 мм, замінюємо блок

Очищаємо від нагару днище поршня шабером

Очищаємо від нагару канавки під поршневі кільця, уламком старого кільця, вставивши його в канавку і перекочуючи канавкою

Оглядаємо поршні, шатуни, кришки - на них не повинно бути тріщин

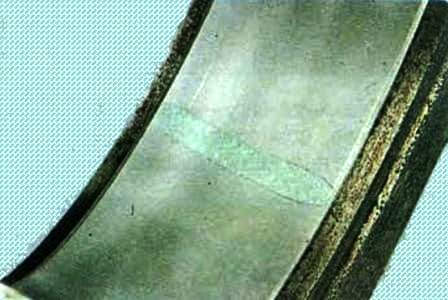

Оглядаємо вкладиші: якщо на їх робочих поверхнях виявлено ризики, задираки та відшарування антифрикційного шару, замінюємо вкладиші на нові

Всі шатунні вкладиші однакові та взаємозамінні

Вимірюємо діаметр поршнів у площині, перпендикулярній осі поршневого пальця, на відстані 19 мм від кромки спідниці

- Діаметр поршня номінального розміру для двигуна об'ємом 1,8 л становить 83,0 мм;

- Для двигуна об'ємом 2,0 л - 87,5 мм;

- Для двигуна об'ємом 2,5 л – 89,0 мм

За результатами вимірювань визначаємо зазор між поршнем і циліндром, при необхідності підбираємо нові поршні до циліндрів

Розрахунковий зазор між поршнем та циліндром для нових деталей становить 0,04 мм.

Його визначають проміром циліндрів та поршнів та забезпечують встановленням поршнів номінального або ремонтних розмірів

Якщо зазор у двигуна колишнього в експлуатації, зазор більше цього значення, то блок циліндрів та поршні замінюють

Перевіряємо плоским щупом зазор по висоті між канавками в поршні та кільцями, вставляючи кільце у відповідну канавку

Зазори поршневих кілець:

- Номінальний зазор першого компресійного кільця - 0,03-0,08 мм

- гранично допустимий зазор першого компресійного кільця 0,17 мм

- Номінальний зазор другого компресійного кільця - 0,03-0,07 мм

- гранично допустимий зазор другого компресійного кільця 0,17 мм

- Номінальний зазор оливного кільця - 0,03-0,07 мм

- гранично допустимий зазор маслознімного кільця 0,15 мм

Встановлюємо кільце в циліндр на глибину близько 50 мм

Перевіряємо плоским щупом тепловий зазор (зазор у замку кілець)

Щоб встановити кільце без перекосу, просуваємо кільце вглиб циліндра поршнем

Теплові зазори поршневих кілець:

- Номінальний зазор першого компресійного кільця - 0,16-0,31 мм

- гранично допустимий зазор першого компресійного кільця 1,0 мм

- Номінальний зазор другого компресійного кільця - 0,33-0,48 мм

- гранично допустимий зазор другого компресійного кільця 1,0 мм

- Номінальний зазор оливного кільця - 0,20-0,70 мм

- гранично допустимий зазор олійного кільця 1,0 мм

Всі поршні номінального та ремонтного розмірів виготовлені з високим ступенем точності та не вимагають попереднього сортування та підбору за масою

При необхідності можна встановити в окремі циліндри поршні, якщо вони в хорошому стані. Балансування двигуна в цьому випадку не порушиться

Мастильний зазор у шатунних підшипниках вимірюють двома способами:

Перший спосіб вимірювання

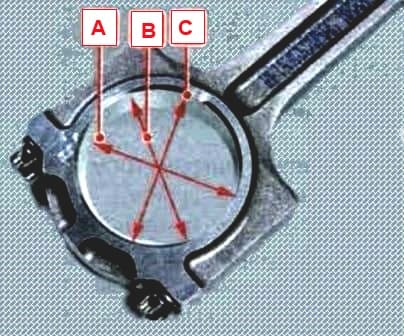

Вимірюємо нутроміром внутрішній діаметр нижньої головки шатуна у зборі з кришкою та вкладишем у трьох напрямках (А, В та С), затягнувши гайки кріплення кришки моментом 25 Нм

Номінальний внутрішній діаметр нижньої головки шатуна 50,006-50,032 мм

Визначаємо еліпсність нижньої головки шатуна як різницю великого та меншого виміряних значень

Якщо еліпсність більше 0,05 мм, замінюємо шатун разом із кришкою

Вимірюємо мікрометром діаметр шатунних шийок колінчастого валу

Номінальний діаметр шатунних шийок 49,980 мм

Мастильний зазор між вкладишами та шийками колінчастого валу становить 0,026-0,052 мм

Другий спосіб вимірювання

Для вимірювання мастильного зазору в шатунних підшипниках можна використовувати пластиковий калібр Plastigage

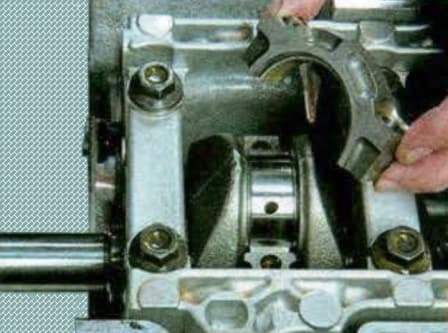

Відкручуємо дві гайки кріплення шатунної кришки та знімаємо її

Видаляємо весь пил та сторонні частинки з шатунної шийки колінчастого валу та робочої поверхні підшипника

Відрізаємо калібр необхідного розміру

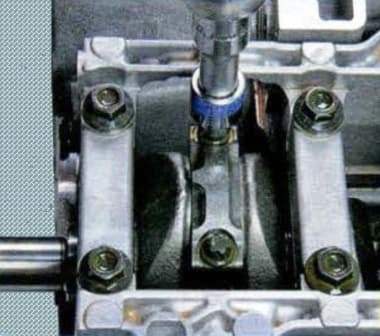

Укладаємо пластиковий калібр на шатунну шийку колінчастого валу

Акуратно, щоб не змістити калібр, встановлюємо шатунну кришку на кріпильні шпильки шатуна

Закручуємо гайки кріплення кришки шатуна моментом 30 Нм (3 кгсм)

Встановлюємо на гайку головку торцевого ключа та наносимо на головку мітку фломастером

Докручуємо гайку на 90º до суміщення міток на кришці та торцевій головці

Також затягуємо другу гайку кріплення шатунної кришки

Відкручуємо гайки кріплення шатунної кришки

Знімаємо шатунну кришку

Прикладаємо шаблон і вимірюємо ширину відбитка на шийці колінчастого валу. Вона має становити 0,026-0,052 мм.

Так само вимірюємо шаблоном ширину відбитка на вкладиші шатунної кришки

Виміряти ширину достатньо лише на одній з деталей, що сполучаються, за найбільш зручним і читаним відбитком

Вимірюємо мастильний зазор у корінних підшипниках

Мастильний зазор можна виміряти двома способами

Перший спосіб вимірювання

Вимірюємо мікрометром діаметр корінних шийок колінчастого валу

Номінальний діаметр корінних шийок 51,980-52,000 мм

Вимірюємо мікрометром товщину вкладиша корінного підшипника

Нутроміром заміряємо внутрішні діаметри отворів під корінні підшипники зі встановленими вкладишами, затягнувши болти рами кришок корінних підшипників моментом 47-53 Нм (4,7-5,3 кгсм)

Номінальний внутрішній діаметр отворів під корінні підшипники 51,999-52,032 мм

Мастильний зазор між корінними вкладишами та шийками колінчастого валу становить 0,019-0,035 мм

Другий спосіб вимірювання

Для вимірювання мастильного зазору в корінних підшипниках можна використовувати пластиковий калібр Plastigage

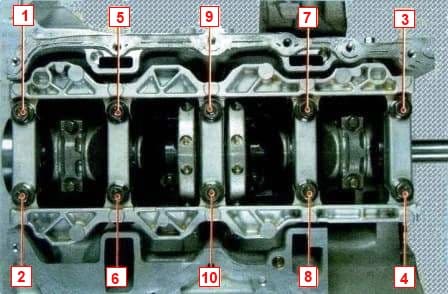

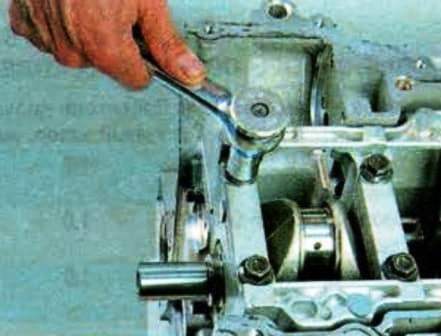

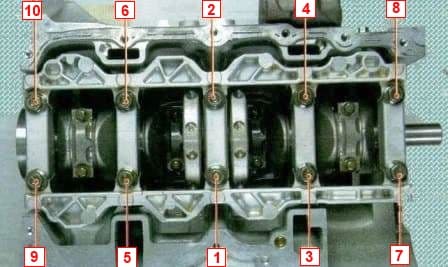

Викручуємо болти кріплення кришок корінних підшипників у порядку вказаному на малюнку, і знімаємо кришку

Відрізаємо калібр необхідного розміру

Видаляємо весь пил та сторонні частинки з шийок корінних підшипників колінчастого валу та робочої поверхні підшипника кришки

Укладаємо калібр у напрямку осі колінчастого валу, не затуляючи мастильний отвір

Акуратно встановлюємо раму кришок корінних підшипників, щоб не допустити зміщення калібрів

Вкручуємо болти кріплення рами кришок корінних підшипників і затягуємо їх з моментом 47-53 Нм, у порядку, вказаному на малюнку

Викручуємо болти кріплення рами кришки корінних підшипників і знімаємо кришку

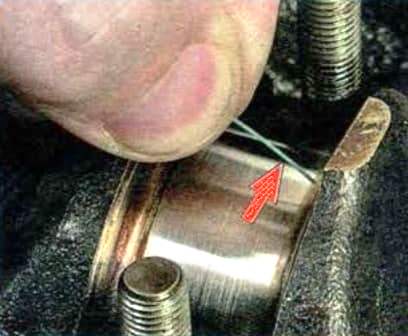

Так виглядає відбиток пластикового калібру на шийці колінчастого валу та корінному підшипнику після обтиснення та зняття кришки корінних підшипників

Прикладаємо шаблон до колінчастого валу та вимірюємо ширину відбитка шкалою на її упаковці, він має становити 0,019-0,035 мм

Також вимірюємо ширину відбитка на кришці корінних підшипників

Виміряти ширину достатньо лише на одній з деталей, що сполучаються, по найбільш читаному відбитку