Das Kraftstoffsystem verwendet elektrohydraulische Einspritzdüsen, deren Funktion von einem elektronischen Steuergerät gesteuert wird.

Der Hochdruckkraftstoff wird dem Einspritzventil über die Kraftstoffleitung zugeführt.

Das Magnetventil am oberen Ende des Einspritzventils betätigt die Nadel, die jedem Zylinder die erforderliche Kraftstoffmenge durch die Düse zuführt.

Mehrfache Kraftstoffeinspritzungen erfolgen auf Befehl des elektronischen Steuergeräts (ECM), das die Funktion der Magnetventile der Einspritzdüsen steuert.

Die Abstände in den Einspritzdüsenlöchern sind zu klein, und eindringender Schmutz führt zu einer Verstopfung des Einspritzventils.

Daher ist es wichtig, vor der Wartung alle Anschlüsse des Kraftstoffsystems von Schmutz zu befreien.

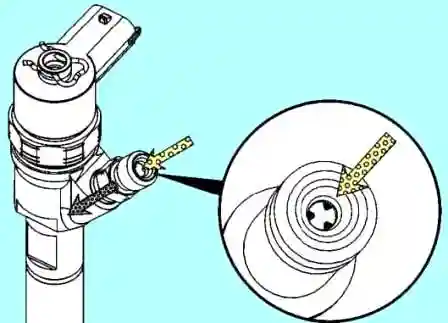

Der Anschluss der Hochdruck-Kraftstoffleitung verfügt über einen Schlitzfilter, der kleine Schmutzpartikel, die in das Kraftstoffsystem gelangt sind, zerkleinert.

Er nutzt hochfrequente Kraftstoffdruckschwankungen, um die meisten Partikel auf eine Größe zu reduzieren, die dem Durchflussquerschnitt des Injektors entspricht.

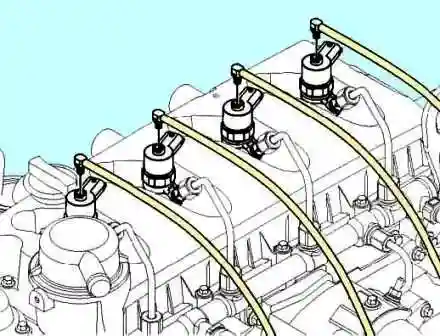

Alle Injektoren sind an einen gemeinsamen Ablasskreislauf der Niederdruck-Kraftstoffleitung angeschlossen.

Überschüssiger Kraftstoff von den Injektoren, der Kraftstoffleitung und der Kraftstoffpumpe fließt über die Niederdruck-Kraftstoffleitung in den Kraftstofftank zurück.

In der Niederdruckleitung ist ein Niederdruck-Rückschlagventil eingebaut, das verhindert, dass Kraftstoff über diesen Kreislauf zu den Injektoren zurückfließt.

Die Ablassleitungen sind mit Steckverschraubungen ausgestattet. Federbelastete Klemmen an jedem Injektor.

Wenn der Injektor defekt oder teilweise defekt ist, läuft der Motor instabil, verbraucht mehr Kraftstoff und ruckelt.

Kraftstofflecks in der Ablassleitung aufgrund eines defekten Injektors können wie folgt überprüft werden:

Trennen Sie die Kraftstoffablassleitung von jedem Injektor.

Drücken Sie auf die Halterung des Ablassrohranschlusses.

Rücklaufleitung vom Injektor trennen

Schließen Sie die separaten Ablassschläuche an, die im Kit zur Dichtheitsprüfung der Injektoren enthalten sind (Katalognummer 4918899).

Falls Sie dieses Kit nicht haben, können Sie Schläuche der entsprechenden Größe verwenden.

Legen Sie alle vier Schläuche in separate Messbehälter.

Starten Sie den Motor und messen Sie die pro Minute gesammelte Kraftstoffmenge.

Vergleichen Sie die Ergebnisse für jeden Injektor.

Der maximale Kraftstoffverbrauch pro Injektor sollte 20 ml/min betragen.

Injektoren ausbauen

Injektoren nur ausbauen, wenn es unbedingt erforderlich ist!

Minuspol der Batterie abklemmen.

Reinigen Sie den Injektorbereich mit Druckluft oder Dampf.

Drücken Sie die Verriegelung und trennen Sie den Kabelblock vom Injektor.

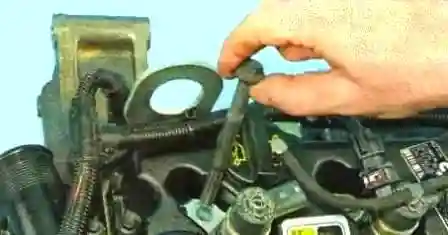

Drücken Sie die Verriegelung, die den Anschluss des Ablassrohrs am Injektor befestigt.

Leitung von den Injektoren trennen

Die Mutter lösen, mit der die Hochdruckleitung am Rail befestigt ist.

Die Injektorhalterung festhalten und die Mutter lösen, mit der die Hochdruckleitung am Injektor befestigt ist.

Rohr entfernen

Befestigungsschraube des Injektorhalters lösen und herausnehmen

Injektorhalter entfernen

Injektor ausbauen

Kupferdichtring des Injektorgehäuses austauschen

Zum Ausbau des Injektors diesen leicht verschieben und manuell drehen, dabei vorsichtig in verschiedene Richtungen schwenken.

Falls zum Ausbau des Injektors zusätzliche Kraft erforderlich ist, können Sie die Vorrichtung (Katalognummer 4919661) verwenden.

Die Vorrichtung vorsichtig in die Aussparung der Ventildeckel einsetzen.

Stellen Sie sicher, dass die beiden Lager des Abziehers unter dem Flansch des Injektors liegen.

Üben Sie mit dem Schlagschieber eine gleichmäßige vertikale Kraft auf den Gehäuse.

Nach dem Ausbau des Injektors die Schutzkappe auf die Injektordüse setzen und den Injektor markieren.

Gehäuse und Düse des Injektors sollten in einem Ultraschallbad mit einem sicheren Reinigungsmittel auf Wasserbasis gereinigt werden.

Schutzkappe von der Injektordüse entfernen.

Den Injektor senkrecht in das Ultraschallbad absenken.

Hochdruck-Kraftstoffleitungsanschlüsse und elektrische Anschlüsse müssen vor Reinigungsmittel geschützt werden.

Die Injektorspitze auf Kohlenstoffablagerungen und Korrosion prüfen.

Die elektrischen Anschlüsse auf Beschädigungen prüfen.

Der Widerstand an den Kontakten sollte zwischen 0,215 und 0,295 Ohm liegen.

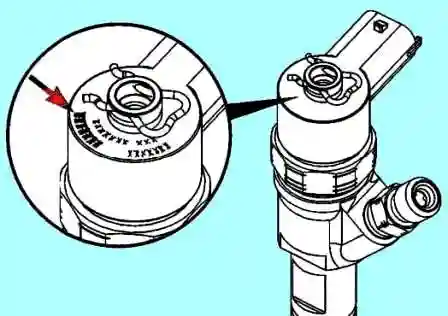

Setup-Code und Einbauort jedes Injektors notieren.

Der Setup-Code ist ein siebenstelliger alphanumerischer Code, der auf der Oberseite des Injektors angebracht ist.

Vor dem Einbau des Injektors ein Festfressen verhinderndes Mittel (Katalognummer 3824879) oder ein gleichwertiges Mittel auf die Stelle auftragen, an der der Injektor den Zylinderkopf berührt.

Verwenden Sie beim Einbau eine Kupferdichtscheibe.

Die Dichtscheibe sollte 1,5 ± 0,06 mm dick sein.

Pro Injektor sollte nur eine Kupferdichtscheibe eingebaut werden.

Die Ventildeckeldichtung sollte leicht geschmiert werden, um den Einbau des Injektors zu erleichtern.

Locker Das Festziehen der Kraftstoffleitung beim Anschluss an den Injektor erleichtert die korrekte Montage des Injektors.

Setzen Sie die Schraube zur Befestigung der Klemme ein und ziehen Sie sie fest. Das Anzugsdrehmoment beträgt 15 Nm.

Entlüften Sie das Kraftstoffsystem und starten Sie den Motor.

Überprüfen Sie alle Anschlüsse auf festen Sitz.