El sistema de combustible utiliza inyectores electrohidráulicos, cuyo funcionamiento está controlado por un módulo de control electrónico

El combustible a alta presión se suministra al inyector desde el riel.

Una válvula solenoide ubicada en la parte superior del inyector activa una aguja que entrega la cantidad requerida de combustible a través de la boquilla a cada cilindro.

La inyección múltiple de combustible se realiza por comando del módulo electrónico (ECM), que controla el funcionamiento de las electroválvulas de los inyectores.

Los espacios en los orificios de la boquilla son demasiado pequeños y cualquier contaminante que entre en ellos obstruirá la boquilla.

Por lo tanto, es importante eliminar la suciedad alrededor de todos los accesorios del sistema de combustible antes de realizar el mantenimiento.

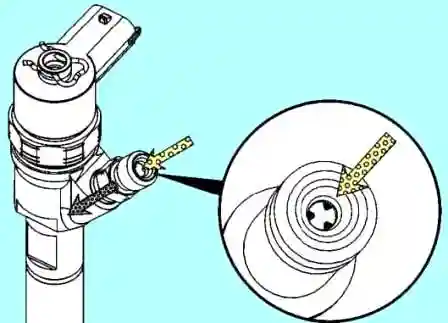

El accesorio de la tubería de combustible de alta presión tiene un filtro ranurado que tritura las pequeñas partículas de suciedad que han ingresado al sistema de combustible.

Utiliza fluctuaciones de alta frecuencia en la presión del combustible para descomponer la mayoría de las partículas en un tamaño que coincida con el orificio del inyector.

Todos los inyectores están conectados a una línea común de retorno de combustible de baja presión.

Todo el exceso de combustible de los inyectores, el riel y la bomba de combustible se devuelve al tanque de combustible a través de la línea de combustible de baja presión.

Se instala una válvula de retención de baja presión en la línea de baja presión, que evita que el combustible regrese a los inyectores a lo largo de este circuito.

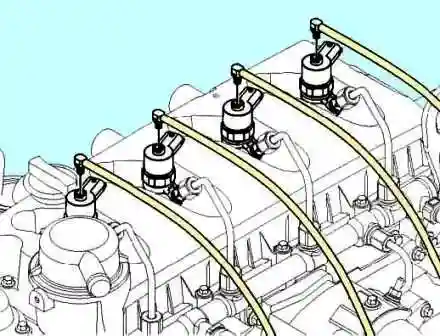

Las líneas de drenaje se proporcionan en cada boquilla con accesorios a presión con clips accionados por resorte.

Si el inyector está defectuoso o parcialmente defectuoso, el motor funcionará de forma errática, consumirá más combustible y el motor se sacudirá.

La fuga de combustible a través de la línea de drenaje, como resultado de un mal funcionamiento de cualquier inyector, se puede verificar de la siguiente manera:

Desconecte el tubo de drenaje de combustible de cada inyector

Empujar el retén para fijar el racor del tubo de desagüe

Desconecte la línea de retorno de la boquilla

Conectamos las mangueras de drenaje independientes incluidas en el kit de prueba de fugas de la boquilla (número de catálogo 4918899).

Si no se dispone de este kit, se pueden utilizar mangueras del tamaño adecuado.

Bajamos las cuatro mangueras a recipientes de medición separados.

Arranque el motor y mida la cantidad de combustible recogido por minuto.

Compare los resultados de cada inyector.

El flujo máximo de combustible para cada boquilla debe ser de 20 ml/min.

Extracción de los inyectores

¡No debes quitar las boquillas sin necesidad!

Desconecte el terminal negativo de la batería

Limpiamos la zona de las boquillas con aire comprimido o vapor.

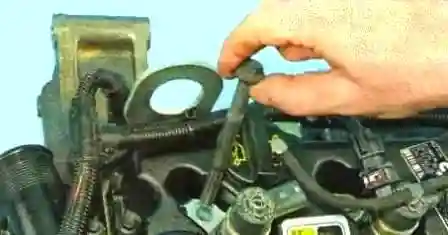

Presione el pestillo y desconecte el bloque de cables del inyector

Empuje el pestillo que asegura el accesorio del tubo de drenaje a la boquilla

Desconecte la tubería de la boquilla

Desenroscar la tuerca que sujeta el tubo de alta presión al raíl

Mientras sujeta el accesorio de la boquilla para que no gire, desenrosque la tuerca que sujeta el tubo de alta presión a la boquilla

Coger el teléfono

Desatornille el tornillo del porta-inyector y retírelo

Retirar el portaboquillas

Retirar la boquilla

Sustitución del anillo de estanqueidad de cobre del cuerpo del inyector

Para retirar la boquilla, la movemos ligeramente de su lugar y giramos la boquilla con la mano, balanceándola suavemente en diferentes direcciones.

Si se requiere fuerza adicional para quitar el inyector, se puede usar una herramienta (p/n 4919661).

Inserte con cuidado las herramientas en el hueco de la tapa de la válvula.

En este caso, debe asegurarse de que los dos soportes del extractor estén ubicados debajo del hombro de la boquilla.

Usando el control deslizante de impacto, aplique una fuerza vertical suave al cuerpo.

Después de quitar la boquilla, coloque una cubierta protectora en el rociador de boquilla y marque la boquilla.

El cuerpo de la boquilla y la boquilla deben limpiarse en un baño ultrasónico con un detergente seguro a base de agua.

Retire la cubierta protectora de la boquilla.

Sumerja el chorro verticalmente en el baño ultrasónico.

Los conectores de la línea de combustible de alta presión y los conectores eléctricos deben protegerse del detergente.

Compruebe la punta de la boquilla en busca de depósitos de carbón y corrosión.

Compruebe el conector eléctrico en busca de daños.

La resistencia en los contactos debe estar entre 0,215 y 0,295 ohmios.

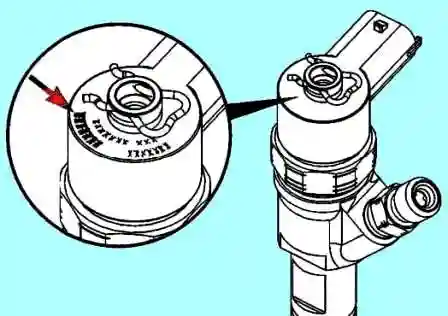

Anote el código de configuración y la ubicación de instalación de cada inyector.

El código de configuración es un código alfanumérico de siete caracteres impreso en la parte superior del inyector.

Antes de instalar el inyector, aplique compuesto antiagarrotamiento (número de pieza 3824879) o equivalente en aquellos lugares donde el inyector toca la culata.

Al instalar, usamos una arandela de sellado de cobre.

La arandela de sellado debe tener un grosor de 1,5±0,06 mm.

Solo se debe instalar una arandela de sellado de cobre en la boquilla.

El sello de la tapa de la válvula debe lubricarse ligeramente para facilitar la instalación del inyector.

Ajustar ligeramente la línea de suministro de combustible cuando está conectada al inyector facilitará la instalación precisa del inyector.

Instale el perno de la abrazadera y apriete el perno. Par de apriete 15 Nm.

Bombeo del sistema de alimentación y arranque del motor.

Compruebe el apriete de todas las conexiones.