Waschen Sie die Getriebeteile vor der Inspektion gründlich.

So erkennen Sie Verschleiß und Beschädigungen leichter.

Überprüfen Sie die Zähne des Hauptzahnrads auf Beschädigungen und die korrekte Lage der Kontaktstellen an den Laufflächen der Zähne.

Wenn die Teile über das zulässige Maß hinaus abgenutzt sind, ersetzen Sie sie durch neue. Bei fehlerhaftem Eingriff suchen Sie nach der Ursache.

Antriebs- und Abtriebszahnrad werden im Ersatzteillager als Satz geliefert und anhand von Geräuschen und Kontakt ausgewählt. Wenn also ein Zahnrad beschädigt ist, ersetzen Sie beide.

Überprüfen Sie den Zustand der Satellitenlöcher und ihrer Achsflächen. Bei geringfügigen Oberflächenschäden diese mit feinkörnigem Schleifpapier abschleifen, bei schwerwiegenden Schäden die Teile durch neue ersetzen.

Überprüfen Sie die Oberflächen der Achswellenzapfen und deren Befestigungsbohrungen im Differenzialgehäuse sowie den Zustand der Bohrungen im Gehäuse für die Satellitenachse.

Beseitigen Sie festgestellte Schäden wie im vorherigen Arbeitsgang und ersetzen Sie verschlissene oder beschädigte Teile gegebenenfalls.

Überprüfen Sie die Oberflächen der Achswellen-Stützscheiben und reparieren Sie auch kleinere Schäden. Wählen Sie beim Austausch der Scheiben neue nach Dicke aus.

Überprüfen Sie die Wälzlager des Ritzels und des Differenzialgehäuses; sie müssen verschleißfrei sein und glatte Laufflächen aufweisen.

Ersetzen Sie die Lager bei geringsten Zweifeln an ihrer Leistung. Schlechter Zustand der Lager kann Geräusche und Zahnfresser verursachen.

Prüfen Sie Kurbelgehäuse und Differenzial auf Verformungen oder Risse und ersetzen Sie sie gegebenenfalls durch neue.

Getriebemontage

Die zuverlässige Funktion des Getriebes wird durch die strikte Einhaltung der folgenden Montage- und Einstelltechniken gewährleistet.

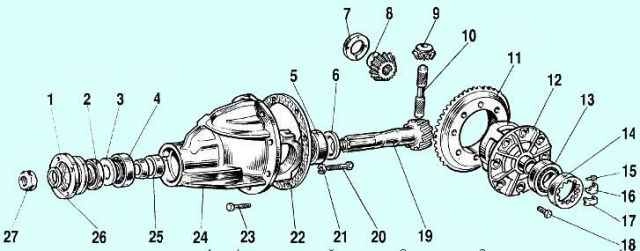

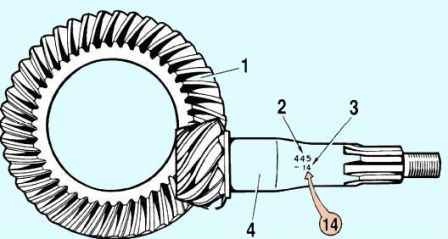

Teile des Hinterachsgetriebes: 1 - Ritzelflansch; 2 - Öldichtung; 3 - Ölabweiser; 4 - Vorderlager; 5 - Hinterlager; 6 - Ritzel-Einstellring; 7 - Unterlegscheibe für Achswellenritzel; 8 - Achswellenritzel; 9 - Satellit; 10 - Satellitenwelle; 11 - Abtriebsritzel; 12 - Differentialgehäuse; 13 - Differentialgehäuselager; 14 - Einstellmutter; 15 - Befestigungsschraube der Sicherungsplatte; 16 - Sicherungsplatte; 17 - Sicherungsplatte; 18 - Befestigungsschraube des Abtriebsritzels; 19 - Ritzel; 20 - Befestigungsschraube der Abdeckung; 21 - Federscheibe; 22 - Dichtung; 23 - Befestigungsschraube des Getriebes; 24 - Getriebegehäuse; 25 - Distanzhülse; 26 - Unterlegscheibe; 27 - Befestigungsmutter des Antriebsflansches

Die Getriebeteile sind in Abbildung 1 dargestellt.

Differentialmontage

Schmieren Sie die Achswellenräder mit Getriebeöl und setzen Sie sie mit Stützscheiben und Satelliten durch die Fenster in das Differentialgehäuse ein.

Drehen Sie die Satelliten und Achswellenräder so, dass die Drehachse mit der Lochachse im Gehäuse übereinstimmt, und setzen Sie dann die Satellitenachse ein.

Prüfen Sie das Axialspiel jedes Achswellenrads: Es sollte 0–0,10 mm betragen, und das Drehwiderstandsmoment der Differentialräder sollte 14,7 Nm (1,5 kgfm) nicht überschreiten.

Wenn sich das Spiel vergrößert, was auf Verschleiß der Differentialteile hindeutet, ersetzen Sie die Stützscheiben der Achswellenräder durch dickere.

Wenn das angegebene Spiel auch beim Einbau der dicksten Unterlegscheibe. Ersetzen Sie die Zahnräder aufgrund übermäßigen Verschleißes durch neue.

Befestigen Sie das angetriebene Zahnrad am Differentialgehäuse.

Verwenden Sie den Dorn A.70152, um die Innenringe der Rollenlager auf das Differentialgehäuse zu pressen.

Einbau und Einstellung des Antriebszahnrads

Die korrekte Position des Antriebszahnrads zum angetriebenen Zahnrad wird durch die Wahl der Dicke des Einstellrings zwischen dem Ende des Antriebszahnrads und dem Innenring des hinteren Lagers sichergestellt.

Wählen Sie den Einstellring mit dem Dorn A.70184 und dem Messgerät A.95690 aus.

Führen Sie die Schritte in der folgenden Reihenfolge aus.

Nachdem das Getriebegehäuse auf dem Ständer befestigt ist, werden die Außenringe der vorderen und hinteren Lager des Antriebsritzels mit Dornen in die Gehäusesitze gedrückt: für das vordere Lager A.70185 und für das hintere Lager A.70171 (Abbildung 2).

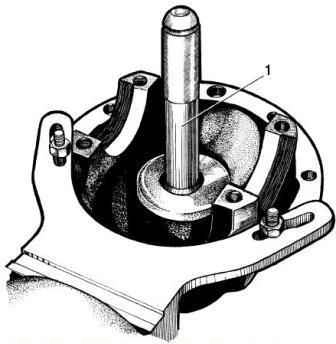

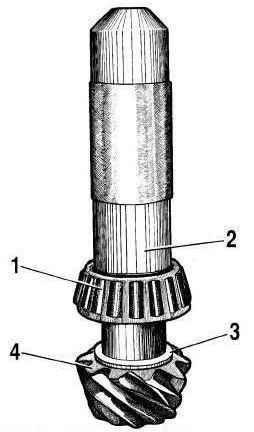

Auf dem Dorn A.70184, der das Antriebsrad simuliert, den Innenring des hinteren Lagers mit dem Dorn A.70152 montieren und den Dorn in den Hals des Getriebegehäuses einführen (Abbildung 3).

Montieren Sie den Innenring des vorderen Lagers und den Flansch des Antriebsrads. Drehen Sie den Dorn, um die Lagerrollen korrekt zu montieren. Ziehen Sie die Mutter mit einem Drehmoment von 7,85–9,8 Nm (0,8–1 kgf/cm).

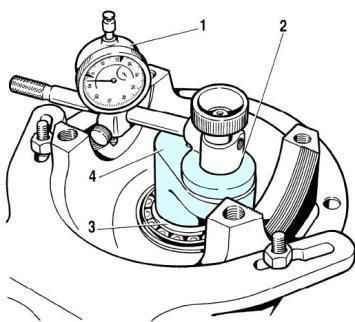

Befestigen Sie die Vorrichtung A.95690 am Ende des Dorns 4 und stellen Sie den Zeiger mit 0,01-mm-Teilung auf die Nullposition, indem Sie seinen Schenkel am gleichen Ende des Dorns A.70184 anbringen.

Bewegen Sie anschließend den Zeiger 1 so, dass sein Schenkel auf der Auflagefläche des Differentiallagers steht.

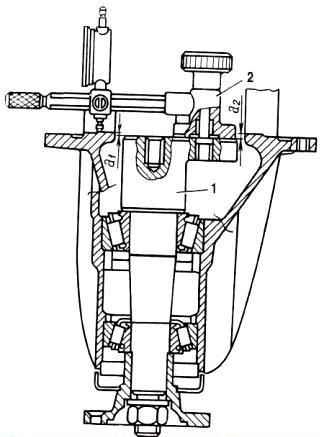

Durch Drehen von Dorn 4 mit Zeiger nach links und rechts wird dieser in die Position gebracht, in der der Zeiger den Mindestwert „a1“ (Abbildung 4) markiert, und dieser Wert notiert.

Wiederholen Sie diesen Vorgang an der Sitzfläche des zweiten Lagers und ermitteln Sie den Wert „a2“.

Bestimmen Sie die Dicke „S“ des Einstellrings des Antriebsrads, die die algebraische Differenz der Werte „a“ und „b“ darstellt:

S = a - b, wobei:

- a ist der arithmetische Mittelwert des Abstands vom Ende des Dorns 1 (Abbildung 4) bis zu den Zapfen des Differentials Lager

- a = (a1 + a2) : 2

- b — Abweichung des Antriebsrads von der Sollposition in mm.

Der Abweichungswert ist auf dem Antriebsrad (Abbildung 5) in Hundertstel Millimeter mit Plus- oder Minuszeichen.

Berücksichtigen Sie bei der Bestimmung der Dicke des Einstellrings das Vorzeichen des Wertes „b“ und dessen Maßeinheit.

Beispiel

Nehmen wir an, der mit dem Zeiger eingestellte Wert „a“ beträgt 2,91 mm (der Wert „a“ ist immer positiv), und auf dem Antriebsrad wird nach der Seriennummer die Abweichung „-14“ angezeigt.

Um den Wert „b“ in Millimetern zu erhalten, multiplizieren Sie den angegebenen Wert mit 0,01 mm.

b = -14 · 0,01 = -0,14 mm

Bestimmen Sie die Dicke der Einstellringe für das Ritzel in Millimetern.

S = a – b = 2,91 – (–0,14) = 2,91 + 0,14 = 3,05 mm

Montieren Sie in diesem Fall einen Einstellring mit einer Dicke von 3,05 mm.

Legen Sie einen Einstellring der gewünschten Dicke auf das Antriebsritzel und drücken Sie den Innenring des hinteren Lagers auf. Mit dem Dorn A.70152 vom Dorn A.70184 abmontieren (Abbildung 6).

Distanzhülse aufsetzen.

Bei der Reparatur des Hinterachsgetriebes ist es erforderlich, eine neue Distanzhülse einzubauen, wenn Getriebegehäuse, Achsantriebsräder oder Antriebsritzellager ausgetauscht wurden.

Wenn die angegebenen Teile gleich bleiben, kann die Distanzhülse weiterhin verwendet werden.

Das Antriebsritzel in das Getriebegehäuse einsetzen und den Innenring des vorderen Lagers, den Ölabweiser, den Wellendichtring, den Antriebsritzelflansch und die Unterlegscheibe darauf montieren.

Die Mutter des Endzahnrads aufschrauben und nach dem Kontern des Antriebszahnradflansches festziehen.

Lager des Antriebszahnrads einstellen

Um axiale Verschiebungen des Antriebsrads unter Betriebslast zu begrenzen, ist es sehr wichtig, die Lager innerhalb der angegebenen Grenzen vorzuspannen.

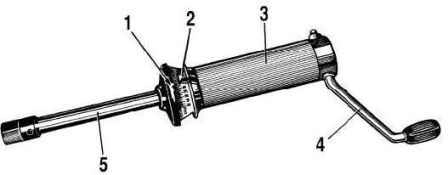

Die Vorspannung wird durch das Dynamometer 02.7812.9501 (Abbildung 7) gesteuert, das den Drehmomentwiderstand des Antriebsrads misst.

Der Drehmomentwiderstand bestimmt den Anzugsgrad des Lagers.

Er sollte 157–196 N cm (16–20 kgf cm) für neue Lager und 39,2–58,8 N cm (4–6 kgf cm) für Lager nach einer Laufleistung von 30 km oder mehr betragen. mehr.

Die Flanschmutter sollte regelmäßig angezogen werden. Dabei muss das Widerstandsmoment der Lager gegen die Drehung des Ritzels mit einem Dynamometer überprüft werden.

In diesem Fall kann das Drehmoment an der Mutter zwischen 118 und 255 Nm (12–26 kgfm) liegen.

Zur Überprüfung des Widerstandsmoments das Dynamometer auf die Spannhülse 3 (Abbildung 8) setzen, den Zeiger 2 (siehe Abbildung 7) der Drehmomentbegrenzung auf die Skalenteilung entsprechend 196 N cm (20 kgf cm) einstellen und mit dem Griff 4 mehrere Umdrehungen im Uhrzeigersinn ausführen.

Beim Drehen des Antriebsrads darf der bewegliche Zeiger 1 den Zeiger 2 nicht überschreiten und mindestens 157 N cm (16 kgf cm) anzeigen.

Beträgt das Drehwiderstandsmoment weniger als 157 N cm (16 kgf cm) bzw. bei Lagern nach 30 km Fahrt 39,2 N cm (4 kgf cm), ziehen Sie die Mutter des Antriebsradflansches fest (ohne das angegebene Anzugsdrehmoment zu überschreiten) und prüfen Sie das Drehmoment des Ritzels erneut.

Beträgt das Drehmoment mehr als 196 N cm (20 kgf cm) und bei verschlissenen Lagern 58,8 N cm (6 kgf cm). Dies deutet auf eine zu hohe Lagervorspannung hin. Ersetzen Sie die Distanzhülse durch eine neue, da sie sich durch die übermäßige Belastung so weit verformt hat, dass eine korrekte Einstellung nicht mehr möglich ist.

Wiederholen Sie nach dem Austausch der Distanzhülse die Montage mit den entsprechenden Einstellungen und Prüfungen.

Einbau des Differentialgehäuses

Bauen Sie das vormontierte Differentialgehäuse zusammen mit den äußeren Lagerringen in das Kurbelgehäuse ein.

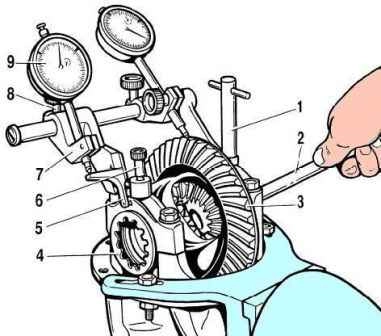

Überprüfung der Vorspannung der Differentiallager mit dem Gerät A.95688/R: 1 - Geräteschraube; 2 - Schlüssel A.55085; 3 - Abtriebsrad; 4 - Einstellmutter; 5 - Zwischenhebel; 6 - Befestigungsschraube; 7 - Blinkerhalterung; 8 - Halterungsbefestigungsschraube; 9 - Anzeige zur Überprüfung der Lagervorspannung

Montieren Sie die beiden Einstellmuttern 4 (Abbildung 9) so, dass sie die Lagerringe berühren.

Montieren Sie die Lagerdeckel und ziehen Sie die Befestigungsschrauben mit einem Drehmomentschlüssel fest.

Vorspannung der Differentiallager und Einstellung des Seitenspiels im Hauptzahnradeingriff

Diese Vorgänge werden gleichzeitig mit der Vorrichtung A.95688/R und dem Schlüssel A.55085 durchgeführt.

Befestigen Sie die Vorrichtung mit den Schrauben 1 und 6 am Getriebegehäuse und schrauben Sie diese in die Löcher für die Befestigungsschrauben der Sicherungsbleche der Einstellmuttern.

Bewegen Sie die Halterung 7 entlang der Führung der Vorrichtung, bis Hebel 5 die Außenseite des Deckels berührt, und ziehen Sie Schraube 8 fest.

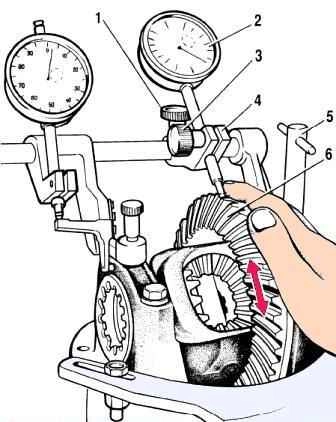

Lösen Sie die Schrauben 1 und 3 (Abbildung 10) und montieren Sie die Halterung 4 so, dass der Anzeigeschenkel 2 an der Seitenfläche des angetriebenen Zahns am Zahnrand anliegt. Anschließend Schrauben 1 und 3 festziehen.

Durch Drehen der Einstellmuttern das seitliche Spiel zwischen den Zähnen des Antriebs- und Abtriebsrads im Bereich von 0,08–0,13 mm voreinstellen.

Das Spiel mit Anzeige 2 prüfen, während Zahnrad 6 hin- und herbewegt wird. In diesem Fall dürfen die Lager nicht vorgespannt sein.

Die Einstellmuttern dürfen nur Kontakt mit den Lagern haben, da sonst die Vorspannungsmessung verfälscht wird.

Überprüfung des seitlichen Spiels im Eingriff der Hauptzahnräder mit dem Gerät A.95688/R: 1 - Befestigungsschraube der Halterung; 2 - Anzeige zur Überprüfung des seitlichen Spiels im Eingriff der Zahnräder; 3 - Befestigungsschraube der Anzeigestange; 4 - Anzeigehalterung; 5 - Befestigungsschraube; 6 - Abtriebsrad

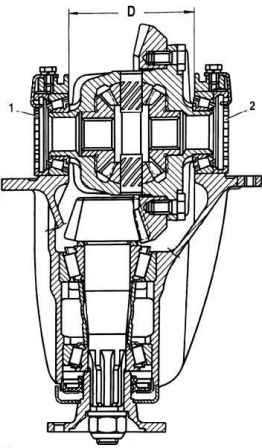

Ziehen Sie die beiden Lagereinstellmuttern nacheinander und gleichmäßig an. Dadurch vergrößern Sie die Lagerdeckel des Differentials und erhöhen so den Abstand „D“ (Abbildung 11) um 0,14–0,18 mm.

Nachdem Sie die genaue Vorspannung der Differentiallager eingestellt haben, prüfen Sie abschließend das seitliche Spiel im Eingriff der Hauptzahnräder. Es sollte sich nicht verändern.

Beträgt das Spiel im Eingriff der Zahnräder mehr als 0,08–0,13 mm, bringen Sie das Abtriebsrad näher an das Antriebsrad heran oder entfernen Sie es, wenn das Spiel kleiner ist.

Um die eingestellte Lagervorspannung beizubehalten, verschieben Sie das Abtriebsrad, indem Sie eine der Lagereinstellmuttern anziehen und die andere um den gleichen Betrag lösen. Winkel.

Um diesen Vorgang genau durchzuführen, beobachten Sie die Anzeige 9 (siehe Abbildung 9), die den Wert der zuvor eingestellten Lagervorspannung anzeigt.

Nach dem Anziehen einer der Muttern ändert sich der Anzeigewert, da die Divergenz „D“ (siehe Abbildung 11) der Deckel und die Lagervorspannung zunehmen.

Lösen Sie daher die andere Mutter, bis der Anzeigepfeil in seine Ausgangsposition zurückkehrt.

Nach dem Verschieben des Abtriebsrads das seitliche Spiel mit Messuhr 9 prüfen (siehe Abbildung 9). Wenn das Spiel nicht dem Standard entspricht, wiederholen Sie die Einstellung.

Entfernen Sie die Vorrichtung A.95688/R, montieren Sie die Sicherungsplatten der Einstellmutter und sichern Sie diese mit Schrauben und Federscheiben.

Ersatzteile werden mit zwei Sicherungsplattentypen geliefert: mit einer oder zwei Laschen, je nach Position des Mutternschlitzes.

Die Einstellung und Reparatur von Getriebeeinheiten erfolgt auf einem Prüfstand. Dort können Sie das Getriebe auch auf Geräusche prüfen und die Position und Form der Kontaktfläche an den Laufflächen der Zähne überprüfen, wie unten beschrieben.

Prüfung des Kontakts der Lauffläche der Zähne des Hauptzahnrads

Zur abschließenden Überprüfung der Qualität des Eingriffs des Hauptzahnrads auf dem Prüfstand:

- - Montieren Sie das eingestellte Getriebe auf dem Prüfstand und schmieren Sie die Laufflächen der Zähne des angetriebenen Zahnrads mit einer dünnen Schicht Bleioxid.

- - Starten Sie den Prüfstand und verwenden Sie die Prüfstandhebel, um Die Drehung der eingebauten Achswellen verlangsamen, sodass unter Belastung Kontaktspuren mit den Zähnen des Antriebsrads auf den Zahnflächen des angetriebenen Rads verbleiben.

- Die Drehrichtung des Ständers ändern und beim Bremsen Kontaktspuren auf der anderen Seite der Zähne des angetriebenen Rads erzeugen, was der Rückwärtsbewegung des Fahrzeugs entspricht.

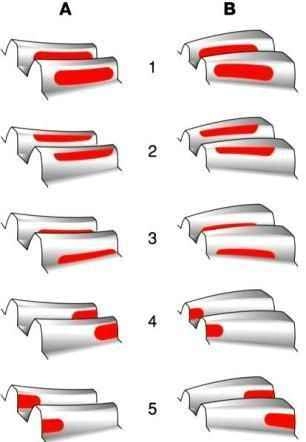

Der Eingriff gilt als normal, wenn die Kontaktfläche auf beiden Seiten der Zähne des angetriebenen Rads gleichmäßig näher am schmalen Ende des Zahns verteilt ist, zwei Drittel der Länge einnimmt und nicht bis zur Ober- und Unterseite des Zahns reicht, wie in Abbildung 12 dargestellt.

Lage der Kontaktfläche beim Eingriff der Hauptzahnräder: A – Vorderseite; B – Rückseite; 1 – korrekte Lage der Kontaktfläche; 2 – Kontaktfläche oben am Zahn – zur Korrektur das Antriebsrad in Richtung des Abtriebsrads verschieben; 3 – Kontaktfläche unten am Zahn – zur Korrektur das Antriebsrad vom Abtriebsrad weg verschieben; 4 – Kontaktfläche am schmalen Ende des Zahns – zur Korrektur das Abtriebsrad vom Antriebsrad weg verschieben; 5 – Die Kontaktstelle befindet sich am breiten Ende des Zahns. Um dies zu korrigieren, verschieben Sie das angetriebene Zahnrad in Richtung des treibenden Zahnrads.

Fälle einer falschen Position der Kontaktstelle auf der Lauffläche des Zahns sind in Abbildung 12 (2, 3, 4, 5) dargestellt.

Um die korrekte Position des treibenden Zahnrads durch Austausch des Rings einzustellen, muss die Einheit zerlegt werden.

Wiederholen Sie bei der Montage alle Schritte zum Vorspannen der Wälzlager des treibenden Zahnrads, Prüfen des Drehwiderstands, Vorspannen der Wälzlager des Differenzials und Einstellen der Seiten Spiel der Hauptzahnräder.