Der K9K TURBO-Motor ist ein turbogeladener, flüssigkeitsgekühlter Vierzylinder-Reihenmotor mit ONS-Ventilsteuerung.

Der Zylinderkopf des Dieselmotors besteht aus einer Aluminiumlegierung.

Die Zylinderkopfdichtung besteht aus Metall und ist daher widerstandsfähiger gegen hohe Temperaturen und Druck.

Der Motorblock ist aus Grauguss mit vorgeformten Zylinderlaufbuchsen gegossen.

Die Kurbelwellenlager haben Gusseisendeckel, die Teil des Blocks sind, einschließlich Schrauben.

Beide Lagerteile enthalten Laufbuchsen.

Die Laufbuchsen verfügen über Nutensteine und Schmiernuten entlang des Mittelkreises.

Die Nockenwelle ist im Lagerbett des Zylinderkopfes montiert und durch Druckflansche gegen axiale Bewegung gesichert.

Die Kurbelwelle rotiert in Hauptlagern mit dünnwandigen Stahllaufbuchsen mit Gleitschicht.

Die axiale Bewegung der Kurbelwelle wird durch zwei Halbringe begrenzt, die in den Nuten des mittleren Hauptlagers montiert sind. Lager.

Die Ölkanäle zu den Lagern verlaufen quer (diagonal).

Das aus Gusseisen gegossene Schwungrad ist am hinteren Ende der Kurbelwelle montiert und mit sechs Schrauben befestigt.

Zum Starten des Motors mit einem Anlasser ist ein Zahnkranz auf das Schwungrad gepresst.

Die Kolben bestehen aus Aluminiumguss.

Im Kolbenboden befindet sich brennraumseitig eine Aussparung mit einer Führungsrippe, die eine Wirbelbewegung der Ansaugluft und damit eine sehr gute Gemischbildung gewährleistet.

Ein spezielles Kühlsystem sorgt für die Kolbenkühlung während der Hubfreigabe.

Die Reibung in der Kolbengruppe wird durch die Graphitbeschichtung des Kolbenschafts reduziert.

Die Kolbenbolzen sind mit Spalt in den Kolbennaben eingebaut und unter Spannung in die oberen Köpfe der Pleuelstangen gepresst, die mit ihren unteren Köpfen mit den Pleuelzapfen des Kurbelwelle durch dünnwandige Laufbuchsen, ähnlich wie die Hauptlaufbuchsen.

Aufgrund des hohen Maximaldrucks im Zyklus wird der Durchmesser des Kolbenbolzens vergrößert.

Die Pleuelstangen sind aus geschmiedetem Stahl mit I-Profil.

Die Pleuelstange und ihr Deckel werden aus einem einzigen Rohling gefertigt und als ein Stück bearbeitet. Anschließend wird der Deckel mithilfe einer speziellen Technologie von der Pleuelstange abgetrennt.

Dadurch wird eine möglichst genaue Passung des Deckels an der Pleuelstange gewährleistet.

In diesem Fall ist die Montage des Deckels an einer anderen Pleuelstange nicht zulässig.

Kombiniertes Schmiersystem. Ölfluss.

Öl aus der Ölwanne wird von der Ölpumpe angesaugt, durchläuft den Ölfilter und wird unter Druck dem Motor zugeführt.

Die Ölpumpe mit Überdruckventil wird über eine Rollenkette vom Kurbelwellenrad angetrieben.

Unter der Kurbelwelle befindet sich ein Ölabweiser, der ein schnelles Überlaufen des Öls verhindert.

Das Kurbelgehäuse aus Aluminiumlegierung ist mit den vorderen und hinteren Deckeln verbunden und mit diesen am Motorblock befestigt.

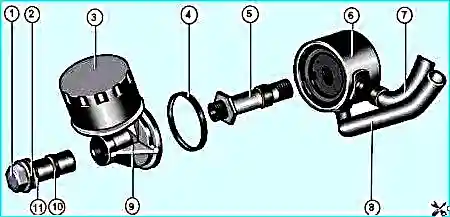

Ölfilter und Ölwärmetauscher des K9K-Motors: 1 - Befestigungsschraube der Ölfilterhalterung; 2, 10, 11 - Dichtringe; 3 - Ölfilter; 4 - Dichtring des Wärmetauschers; 5 - Befestigungsschraube des Wärmetauschers; 6 - Wärmetauscher; 7, 8 - Ölleitungen; 9 - Ölfilterhalterung

Der Ölwärmetauscher 6 und der Ölfilter 3 sind ebenfalls in das Schmiersystem integriert (Abb. 5).

Im Ölfiltergehäuse ist außerdem ein Überdruckventil angebracht, das einen Ölrückfluss ermöglicht.

Der Ölfilter ist mit einem austauschbaren Papierfilterelement ausgestattet.

Das Motorkühlsystem ist geschlossen und verfügt über einen Ausgleichsbehälter. Es besteht aus einem Kühlmantel aus Guss, der die Zylinder im Block, die Brennräume und die Gaskanäle im Zylinderkopf umgibt.

Die Zwangszirkulation des Kühlmittels erfolgt durch eine Kreiselwasserpumpe, die über einen Kurbelwellenantriebsriemen für Nebenaggregate angetrieben wird.

Um die normale Betriebstemperatur des Kühlmittels aufrechtzuerhalten, ist im Kühlsystem ein Thermostat installiert, der einen großen Kreislauf des Systems sperrt, wenn der Motor nicht warmgelaufen ist und die Kühlmitteltemperatur niedrig ist.

Turboaufladung und Abgasrückführung.

Der Abgaskrümmer ist mit Muttern am Turboladerflansch befestigt.

Der Turbolader dient der Druckerhöhung durch eine von Abgasen angetriebene Turbine.

Die Schmierung der Turbinenlager ist im allgemeinen Motorschmiersystem enthalten.

Das Turboaufladungssystem wird durch ein Abgasrückführungssystem ergänzt.

Die dem System zugeführte Abgasmenge wird durch ein elektromagnetisches Abgasrückführungsventil geregelt, dessen konischer Stößel den Querschnitt der Bypassöffnung in verschiedenen Ventilstellungen verändert.

Kraftstoffsystem

Beim Abwärtsbewegen des Kolbens wird saubere Luft in die Zylinder des Dieselmotors gesaugt.

Während der Hubverdichtung steigt der Druck im Zylinder stark an, und die Temperatur im Zylinder übersteigt die Zündtemperatur von Dieselkraftstoff. Kraftstoff

Befindet sich der Kolben vor dem oberen Totpunkt, wird Dieselkraftstoff in den auf +700–900 °C erhitzten Zylinder eingespritzt. Dieser entzündet sich selbst, sodass keine Zündkerzen erforderlich sind.

Beim Starten des Motors nach längerer Standzeit (kalt), insbesondere bei niedriger Lufttemperatur, reicht die einfache Kompression jedoch oft nicht aus, um das brennbare Gemisch zu entzünden.

In diesem Fall werden Glühkerzen im Brennraum installiert, die so positioniert sind, dass der Kraftstoffstrahl aus dem Einspritzventil auf die heiße Spitze der Zündkerze trifft und sich entzündet.

Die Glühkerzen werden unmittelbar vor dem Anlassen automatisch eingeschaltet.

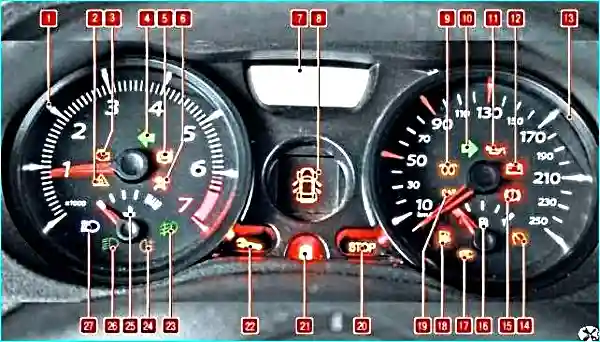

Gleichzeitig leuchtet die Kontrollleuchte 9 (siehe Abb. 7) im Kombiinstrument auf, und die Glühkerzen beginnen, sich auf eine hohe Temperatur zu erwärmen.

Das Erwärmen der Glühkerzen dient vor allem der zuverlässigen Zündung des in den Zylinder eingespritzten Kraftstoffs.

Nachdem die Glühkerze die erforderliche Temperatur erreicht hat (normalerweise dauert dies einige Sekunden), erlischt die Kontrollleuchte, und der Motor kann gestartet werden.

Die Kontrollleuchte erlischt in der Regel umso schneller, je höher die Motortemperatur ist.

Unmittelbar vor dem Starten des Motors (oder meist kurz danach) werden die Glühkerzen ausgeschaltet.

Bei den meisten modernen Motoren können sie nach dem Start noch einige Minuten weiterlaufen, um die Schadstoffemissionen zu reduzieren. Atmosphäre bei kaltem Motor sowie zur Stabilisierung des Verbrennungsprozesses bei noch nicht vollständig aufgewärmtem Motor.

Dann wird die Stromzufuhr zu den Zündkerzen unterbrochen.

Das Starten des Dieselmotors und sein weiterer Betrieb hängen somit direkt von der korrekten Funktion der Glühkerzen ab.

Der Kraftstoff wird von der Hochdruck-Kraftstoffpumpe (HPFP) direkt aus dem Kraftstofftank zugeführt.

In der HPFP wird der Kraftstoff vor der Einspritzung komprimiert und dann in der Reihenfolge ihres Betriebs den Motorzylindern zugeführt.

Gleichzeitig misst der HPFP-Regler den Kraftstoff in Abhängigkeit von der Gaspedalstellung.

Dieselkraftstoff wird zu einem bestimmten Zeitpunkt über die Injektoren in die Vorkammer des entsprechenden Zylinders eingespritzt.

Durch die Form der Vorkammer (Wirbelkammer) erhält die einströmende Luft einen bestimmten Drall, der eine optimale Vermischung des Kraftstoffs mit Luft.

Bevor der Kraftstoff in die Hochdruck-Kraftstoffpumpe gelangt, passiert er einen Kraftstofffilter, wo er von Verunreinigungen und Wasser gereinigt wird.

Deshalb ist es wichtig, den Filter rechtzeitig und vorschriftsmäßig auszutauschen.

Die Hochdruck-Kraftstoffpumpe ist wartungsfrei. Alle beweglichen Teile der Pumpe werden mit Dieselkraftstoff geschmiert.

Die Hochdruck-Kraftstoffpumpe wird über einen Zahnriemen von der Kurbelwellenscheibe angetrieben.

Da der Dieselmotor das brennbare Gemisch zündet, ist keine Zündanlage erforderlich. Die Hochdruck-Kraftstoffpumpe verfügt über ein elektromagnetisches Ventil.

Zum Abstellen des Motors wird die Spannungsversorgung des elektromagnetischen Ventils unterbrochen, wodurch der Kraftstoffkanal geschlossen wird Die Kraftstoffzufuhr wird unterbrochen und der Motor stoppt.

Beim Einschalten des Anlassers wird Spannung an das elektromagnetische Ventil angelegt und der Kraftstoffkanal geöffnet.

Motordaten:

- - Verdichtungsverhältnis: 18,25;

- - Zylinderdurchmesser: 76;

- - Kolbenhub: 80,5;

- - Hubraum: 1461 cm3;

Anzugsdrehmomente der Motorteile (daNm)

- Befestigungsschrauben des Zylinderkopfs: Gemäß Diagramm 2,5 daNm, dann 255˚±10˚ drehen.

- Befestigungsschrauben des Nockenwellenlagerdeckels: 1

- Befestigungsschraube der Zahnriemenscheibe: Nockenwelle: 3 + 84°

- Vakuum Pumpenbefestigungsschrauben 2,1

- Befestigungsschrauben Zylinderkopfthermostat 1

- Muttern Abgaskrümmerbefestigung 2,6

- Befestigungsschrauben Abgasrückführungsventil 2,1

- Vorstartglühkerzen 1,5

- Befestigungsschrauben Einspritzpumpe 2,1

- Befestigungsschraube Einspritzflansch 2,8

- Befestigungsschrauben Kraftstoffverteilerrohr 2,8

- Anschlussstück Hochdruckkraftstoffleitung 3,8

- Befestigungsschrauben Zylinderkopfhaube 1

- Befestigungsschrauben Krümmerrohr an Abgaskrümmer 2,6

- Nippel Ölrücklaufleitung Turbolader 0,9

- Nippel Ölzulaufleitung Turbolader 2,3

- Befestigungsschraube Zahnriemenspannrolle 2,5

- Verschlussstopfen für OT-Fixierstift 2

- Befestigungsschrauben für Pendelstütze des Zylinderkopfs 2,1

- Anschlussnippel für Wärmetauscher 4,5

- Befestigungsschrauben für Ölfilterhalterung 4,5

- Befestigungsschrauben für Kurbelwellenhauptlagerdeckel 2,7 + 47° ± 5°

- Muttern für Pleueldeckelschrauben 2 + 45° ± 6°

- Klopfsensor 2

- Ölstandsensor 2,2

- Befestigungsschrauben für Ölpumpe 2,5

- Befestigungsschrauben für Motorölwanne - siehe Vorgehensweise

- Befestigungsschrauben für Wasserpumpe 1,1

- Befestigungsschrauben für Schwungrad von 5 bis 5,5

- Befestigung des Kupplungsgehäuses Schrauben 0,8

- Riemenscheibenbefestigungsschraube 2 + 130° ± 15°

- Befestigungsschraube Wasserpumpen-Zulaufrohr 2

- Befestigungsschrauben Multifunktionshalterung 4

- Lichtmaschinenbefestigungsschrauben 2,1

- Befestigungsschrauben Servopumpe 2,1

- Klimakompressorschrauben 2,1