Der Ventilsteuerungsmechanismus sorgt für die Zufuhr von Frischluft in die Zylinder und den Ausstoß von Abgasen aus diesen.

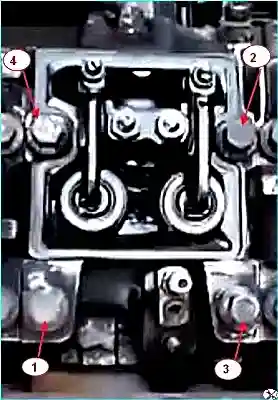

Die Einlass- und Auslassventile öffnen und schließen in bestimmten Kolbenpositionen. Dies wird durch die Ausrichtung der Markierungen an den Antriebsrädern der Einheiten beim Einbau sichergestellt.

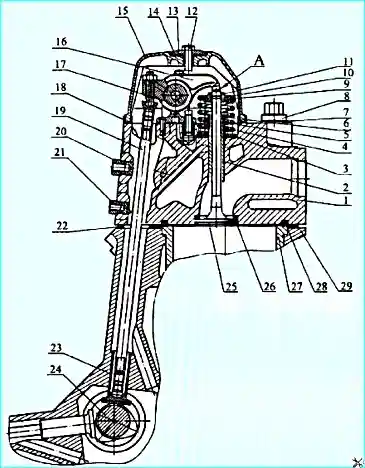

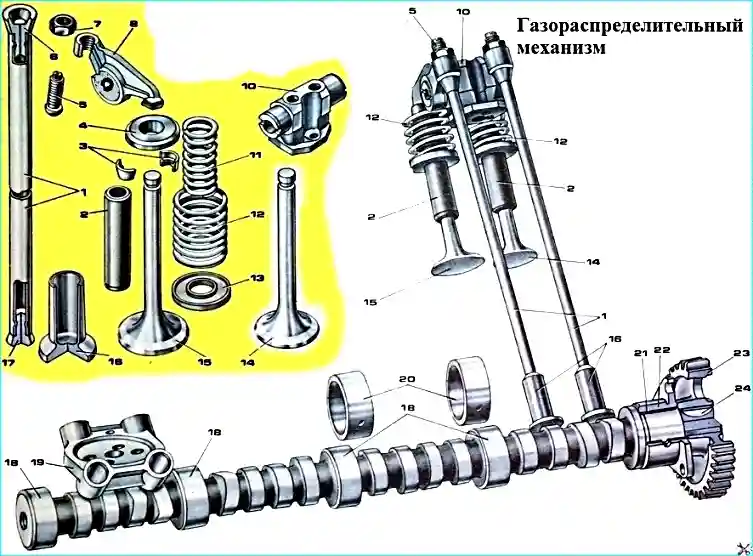

Gasverteilungsmechanismus - hängende Ventile mit niedrigerer Nockenwellenanordnung.

Die Nockenwellen 24 betätigen entsprechend der Ventilsteuerung die Stößel 23.

Die Stangen 19 übertragen eine Kippbewegung auf die Kipphebel 16, die unter Überwindung des Widerstands der Federn 4 und 5 die Ventile 25 öffnen.

Die Ventile schließen unter der Einwirkung der Federdruckkraft.

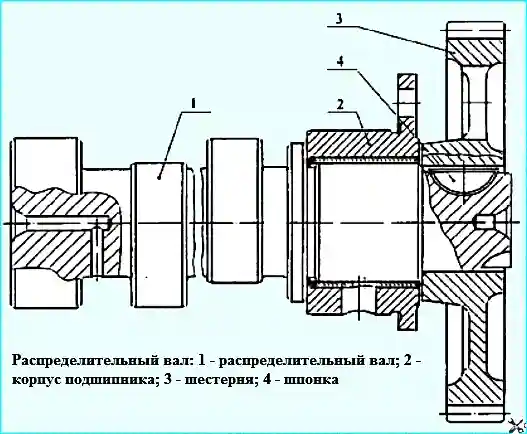

Nockenwellenstahl, Nocken und Lagerzapfen werden einer Wärmebehandlung mit Hochfrequenzstrom unterzogen.

- ist im Zylinderblock auf fünf Gleitlagern montiert, die aus mit einer Wälzlegierung gefüllten Stahlbuchsen bestehen.

Der Durchmesser der Buchsen ist im Vergleich zu den Buchsen des Motormods um 6 mm größer. 740.10.

Die Nockenwelle hat im Vergleich zur Nockenwelle des Motors Mod. 740.10 größere Abmessungen sowie geänderte Steuerzeiten und Ventilhub.

Ein geradverzahntes Zahnrad 3 ist auf das hintere Ende der Nockenwelle aufgepresst.

Die Nockenwelle wird vom Kurbelwellenrad über die Zwischenräder angetrieben.

Die Zahnräder bestehen aus gestanztem Stahl mit wärmebehandelten Zähnen.

Um die vorgeschriebenen Steuerzeiten zu gewährleisten, werden die Zahnräder bei der Montage entsprechend den Markierungen an den Enden eingebaut.

Die Welle wird durch das Gehäuse 2 des hinteren Stützlagers, das mit drei Schrauben am Zylinderblock befestigt ist, gegen axiale Bewegung gesichert.

Der Passungsdurchmesser des hinteren Stützlagergehäuses ist größer als der des Lagergehäuses des Motors Mod. 740.10.

Einbau des Lagergehäuses der hinteren Nockenwellenhalterung des Motors Mod. 740.10 ist nicht zulässig, da dies zu einem plötzlichen Öldruckabfall im System und einem vorzeitigen Motorausfall führt.

Hitzebeständige Stahlventile.

Der Winkel der Arbeitsfase der Ventile beträgt 90°. Der Durchmesser der Einlassventilplatte beträgt 51,6 mm, der des Auslassventils 46,6 mm, die Hubhöhe des Einlassventils 14,2 mm, die des Auslassventils 13,7 mm.

Die Geometrie der Einlass- und Auslassventilplatten gewährleistet die entsprechenden gasdynamischen Parameter von Einlass und Auslass. Daher wird ihr Austausch durch Motorventile des Modells 740.10 nicht empfohlen.

Die Ventile bewegen sich in Führungsbuchsen aus Metallkeramik.

Um das Eindringen von Öl in den Zylinder zu verhindern und den Ölverbrauch durch Verbrennung zu reduzieren, sind an den Ventilführungen Gummimanschetten angebracht.

Stößel vom Plattentyp mit profiliertem Führungsteil, aus Stahl gefertigt und anschließend mit Hartguss beschichtet.

Der Stößel wurde einer chemisch-thermischen Behandlung unterzogen.

Die Ventilkipphebel bestehen aus gestanztem Stahl und sind zweiarmige Hebel, bei denen das Verhältnis des großen zum kleinen Hebel 1,55 beträgt.

Die Kipphebel der Einlass- und Auslassventile sind auf einem gemeinsamen Ständer montiert und axial mit einem Federteller fixiert.

Die Ventilkipphebel des Motors 740.11-240 sind im Gegensatz zu den Kipphebeln des Mod. 740.10, haben keine Bronzebuchse.

Die Stößelstangenführungen sind einteilig mit dem Zylinderblock gegossen.

Die Stößelstangen bestehen aus Stahl, sind hohl und haben eingepresste Spitzen. Die Stangen sind 3 mm kürzer als die Stangen des Motors Mod. 740.10 und nicht mit diesen austauschbar.

Der Kipphebelbock besteht aus Gusseisen, seine Zapfen werden einer Hochfrequenz-Wärmebehandlung unterzogen.

Der Durchmesser der Zapfen ist 2 mm größer als der des Kipphebelbocks des Motors Mod. 740.10.

Die Ventilfedern sind schraubenförmig, zwei sind pro Ventil verbaut.

Die Federn haben unterschiedliche Wicklungsrichtungen.

Der Durchmesser des äußeren Federdrahts beträgt 4,8 mm, der des inneren 3,5 mm. Die voreingestellte Federkraft beträgt 355 N, die Gesamtarbeitskraft 821 N.

Die Federn sind mit den Federn des Motors Mod. 740.10 austauschbar.

Zylinderköpfe 1 (Abb. 1) sind für jeden Zylinder separat und aus Aluminiumlegierung gefertigt.

Der Zylinderkopf verfügt über einen Kühlraum, der mit dem Kühlraum des Blocks kommuniziert.

Zur Verstärkung der Kopfunterseite ist diese im Bereich des Auslasskanals dicker und im Vergleich zum Zylinderkopf des Motors Mod. mit einer zusätzlichen Rippe versehen. 740.10.

Jeder Zylinderkopf ist auf zwei in den Zylinderblock eingepressten Befestigungsstiften montiert und mit vier legierten Stahlschrauben befestigt.

Einer der Befestigungsstifte dient gleichzeitig als Ölführung für die Ventilkipphebel.

Die Buchse ist mit Gummiringen abgedichtet.

Der Zylinderkopf verfügt im Vergleich zum Zylinderkopf 740.10 über eine vergrößerte Öffnung zum Ablassen des Motoröls unter dem Ventildeckel in den Pleuelraum.

Einlass- und Auslassöffnungen befinden sich auf gegenüberliegenden Seiten des Zylinderkopfs.

Der Einlasskanal hat ein tangentiales Profil, um eine optimale Rotationsbewegung der Luftladung zu gewährleisten, die die Parameter des Arbeitsprozesses und die Umweltverträglichkeit des Motors bestimmt und somit die Zylinderköpfe des Motormods ersetzt. 740.10 ist nicht zulässig.

Ventilsitze aus Gusseisen und Ventilführungen aus Metallkeramik sind in den Zylinderkopf eingepresst.

Die Ventilsitze haben im Vergleich zu den Sitzen des Motormod. 740.10 eine erhöhte Presspassung und sind mit einer scharfen Kante befestigt.

Der Auslasssitz und das Ventil sind profiliert, um dem Austritt der Abgase weniger Widerstand zu bieten.

Anwendung des Auslassventilmod. 740.10 wird nicht empfohlen.

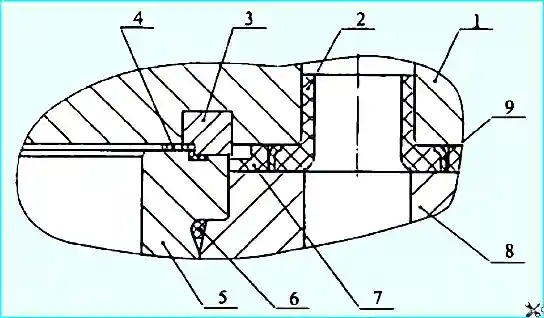

Die Verbindung Zylinderkopf-Laufbuchse (Gasverbindung) ist dichtungslos (Abb. Gasverbindung).

Ein Stahldichtring 3 wird in die Bohrung an der unteren Ebene des Zylinderkopfes eingepresst. Mithilfe dieses Rings wird der Zylinderkopf auf dem Zylinderflansch montiert.

Die Dichtheit der Dichtung wird durch die hochpräzise Bearbeitung der Passflächen von Dichtring und Zylinderlaufbuchse 5 gewährleistet.

Der Dichtring ist zusätzlich mit einer Bleibeschichtung versehen, um Mikrorauheiten der Dichtflächen auszugleichen.

Im Gasanschluss ist eine Fluorkunststoff-Fülldichtung 4 eingebaut, um schädliche Volumina zu reduzieren.

Die Fülldichtung wird durch den umgekehrten Konus unter Spannung am hervorstehenden Band des Gasanschlussrings fixiert.

Der Einsatz der Fülldichtung reduziert den spezifischen Kraftstoffverbrauch und die Rauchentwicklung der Abgase. Einweg-Fülldichtung.

Zur Abdichtung der Kühlmittel-Bypasskanäle sind in den Bohrungen im Zylinderkopfboden Dichtringe 2 aus Silikonkautschuk eingebaut.

Der Raum zwischen Zylinderkopf und Block, die Motorölablassbohrungen und die Pleueldurchführungsbohrungen sind mit einer Zylinderkopfdichtung 7 aus hitzebeständigem Gummi abgedichtet.

Beim Zusammenbau des Motors sollten die Zylinderkopfschrauben in drei Schritten in aufsteigender Reihenfolge (siehe Abb. 5) angezogen werden.

Die Anzugsdrehmomente sollten wie folgt sein:

- Schritt 1 - bis zu 39–49 Nm (4–5 kgf.m);

- Schritt 2 - bis zu 98–127 Nm (10–13 kgf.m);

- Schritt 3 - bis zu 186–206 Nm (19–21 kgf.m)

Vor dem Einschrauben die Schraubengewinde mit Graphitfett einfetten.

Nach dem Anziehen der Schrauben müssen die Abstände zwischen den Ventile und Kipphebel

Der Ventilmechanismus ist mit einer Aluminiumabdeckung 15 abgedeckt (siehe Abb. 1).

Eine schwingungsisolierende Unterlegscheibe 14 und eine Gummidichtscheibe dienen der Geräuschdämmung und Abdichtung der Verbindung zwischen Deckel und Zylinderkopf. Dichtung 19.

Ziehen Sie die Zylinderkopfhaubenschrauben mit einem Drehmoment von 12,7–17,6 Nm (1,3–1,8 kgf.m) an.

Wichtigste Störungen des Ventilsteuerungsmechanismus

Abweichungen im Betrieb des Ventilsteuerungsmechanismus bei natürlichem Verschleiß von Teilen führen zu einer Verschlechterung der Dynamik des Mechanismus und tragen zu einem beschleunigten Verschleiß der Gegenstücke bei.

25–27 % der Gesamtausfälle aller Motorsysteme sind auf den Zahnriemen zurückzuführen.

Die wichtigsten Motorstörungen, die durch Fehlfunktionen des Ventilsteuerungsriemens verursacht werden, sind: Folgendes kann auftreten:

- – Leistungsabfall, erhöhter Kraftstoff- und Ölverbrauch;

- – verstärkte Abgasqualmbildung;

- – Öldruckabfall im Motorsystem bei Temperaturen über 0 °C;

- – instabiler Motorlauf im Leerlauf;

- – Motorlauf mit Unterbrechungen oder Überhitzung;

- – Flüssigkeitslecks in den Anschlüssen des Kühlsystems.

Anzeichen für Zahnriemenstörungen sind Klopfen im Zylinderkopf.

Ein klingelndes Klopfen im Zylinderkopf wird durch das Klopfen der Ventile an den Kipphebeln aufgrund eines großen Wärmespalts zwischen Ventil und Kipphebelspitze verursacht.

Ein dumpfes metallisches Klopfen im Leerlauf und dessen Verstärkung bei Kraftstoffzufuhr sind ein Zeichen für gebrochene Ventilfedern oder festsitzende Ventile.

Ein lockerer Sitz des Ventils auf dem Ventilsitz tritt auf, wenn oder eine Verringerung des thermischen Spalts zwischen Kipphebelspitze und Ventil sowie eine Verletzung der Tragfähigkeit der festen Verbindung zwischen Zylinderkopf und Ventilsitz.

Wenn das Ventil nicht dicht auf dem Sitz sitzt, bilden sich in bestimmten Bereichen Spalte zwischen Ventil und Sitz.

Heiße Gase unter Druck und mit hoher Geschwindigkeit strömen durch die entstehenden Risse, wodurch die Fasenflächen an dieser Stelle stark korrodieren und die Passung der Fase zum Sitz beeinträchtigt wird.

Verbrennungsprodukte sammeln sich an der Fasenfläche, wodurch die Dichtheit der Verbindung beeinträchtigt wird.

Die Analyse typischer Schäden an Ventilen und ihren Sitzen zeigt, dass etwa 90 % aller Schäden auf eine Verletzung der Dichtheit der Sitz-Ventil-Verbindung zurückzuführen sind.

Mit zunehmendem thermischen Spalt verringert sich der Ventilhub, wodurch sich die Füllung und Reinigung der Zylinder verschlechtert, Stoßbelastungen auftreten und Der Verschleiß der Steuerteile nimmt zu.

Bei sehr kleinen thermischen Abständen, infolge von Verbrennung oder Verschleiß der Arbeitsfasen von Ventil oder Ventilsitz, ist die Dichtheit des Brennraums nicht gewährleistet, der Motor verliert Kompression, überhitzt und entwickelt nicht die volle Leistung.

Die häufigsten Fehlfunktionen des Steuerriemens sind:

- – Vorzeitiger Verschleiß der Sitz- und Ventilsitzflächen; Verschleiß der Ventilführungsbuchse;

- – Instabilität des Sitzes in der Ventilsitz-Zylinderkopf-Verbindung;

- – Verformung des Zylinderkopfs;

- – Verformung des Ventilsitzes und -schafts;

- – Verformung der Ventilplatte; Bruch des Ventilschafts und Korrosion; Verschleiß der Stößelbohrungen;

- – Verschleiß der Nockenwellenbuchsen; Verschleiß der Nockenwellennocken; Verschleiß der Ventilkipphebel Arme.

Vor der Wartung ist der Zustand des Zahnriemens individuell zu überwachen. So können mithilfe spezieller Geräte und ohne Demontage des Motors die oben genannten versteckten Störungen frühzeitig erkannt und Maßnahmen zur Vorbeugung und Reparatur festgelegt werden.

Der technische Zustand des Zahnriemens sollte anhand von Diagnoseparametern beurteilt und der Wartungs- und Reparaturbedarf anhand der Grenzwerte dieser Parameter ermittelt werden.

Typische Pleuelstangendefekte: lockerer Sitz der Spitzen und Verbiegung des Pleuelschafts.

Typische Ventildefekte sind Verschleiß der Arbeitsfasen, Verbiegung des Schafts, Bruch der Ventilplatte und Verschleiß der Ventilstirnfläche.

Typische Stößeldefekte sind Verschleiß der Platte, der Schale auf der Arbeitsfläche, Verschleiß der Stange

Verschlissene Platten und Stangen der Stößel werden durch Verchromen wiederhergestellt.

Nach der Wiederherstellung werden die Ventile in den Zylinderkopfsitzen eingeschliffen.