Механізм газорозподілу служить для забезпечення впуску в циліндри свіжого повітряного заряду та випуску з них відпрацьованих газів

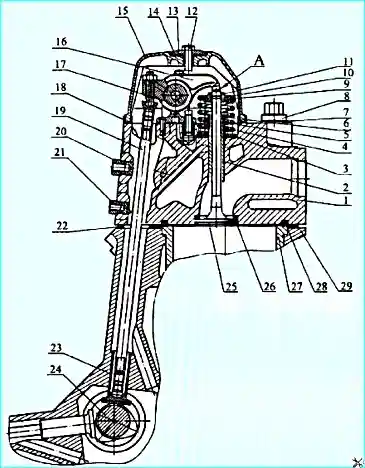

Мал. 1. Механізм газорозподілу: 1 – головка циліндра; 2 - напрямна втулка; 3 – шайба пружин клапана; 4, 5 – пружини клапана; 6 – манжета клапана; 7 – шайба; 8 – болт кріплення головки; 9 – тарілка пружин; 10 – втулка тарілки пружин; 11 – сухар клапана; 12 – болт кріплення кришки; 13 – шайба; 14 - віброізоляційна шайба; 15 - кришка головки циліндра; 16 - коромисло клапана; 17 - стійка коромисел; 18 – прокладка кришки; 19 - штанга; 20 - вкрутиш кріплення впускного колектора; вкрутиш кріплення водяної труби; 22 - ущільнювальна прокладка; 23 - штовхач; 24 – розподільчий вал; 25 – випускний клапан; 26 - сідло випускне; 27 - гільза циліндра; 28 - кільце газового стику; 29 - блок циліндрів; А - тепловий зазор

Впускні та випускні клапани відкриваються та закриваються у певних положеннях поршня, що забезпечується суміщенням міток на шестернях приводу агрегатів під час їх монтажу.

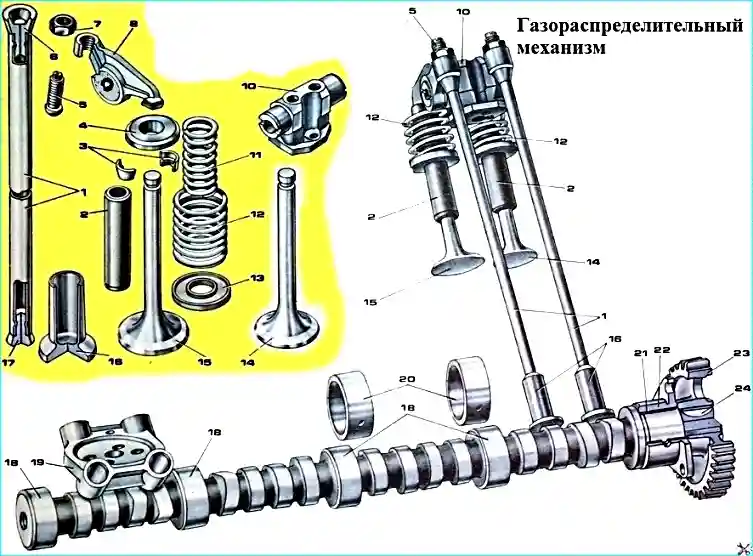

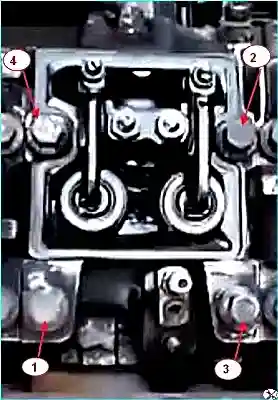

Мал. 2. Газорозподільний механізм: 1 – штанга штовхача клапана; 2 - напрямні втулки клапанів; 3 – сухарі кріплення тарілки пружин; 4 – тарілка пружин; 5 - регулювальний гвинт; 6 – верхній наконечник штанги; 7 – гайка; 8 - коромисло клапана; 10 - стійка коромисла; 11 – внутрішня пружина клапана; 12 – зовнішня пружина клапана; 13 – шайба пружин; 14 – випускний клапан; 15 - впускний клапан; 16 – штовхач клапана; 17 - нижній наконечник штанги; 18 - опорні шийки розподільчого валу; 19 - напрямна штовхача; 20 - втулки шийок розподільчого валу; 21 - задня втулка розподільчого валу; 22 - корпус підшипника; 23 - шестерня розподільчого валу; 24 - шпонка

Механізм газорозподілу - верхньоклапанний з нижнім розташуванням розподільчого валу.

Кулачки розподільного валу 24 відповідно до фаз газорозподілу приводять в дію штовхачі 23.

Штанги 19 повідомляють коливальний рух коромислам 16, а вони, долаючи опір пружин 4 і 5, відкривають клапани 25.

Закриваються клапани під дією сили стиснення пружин.

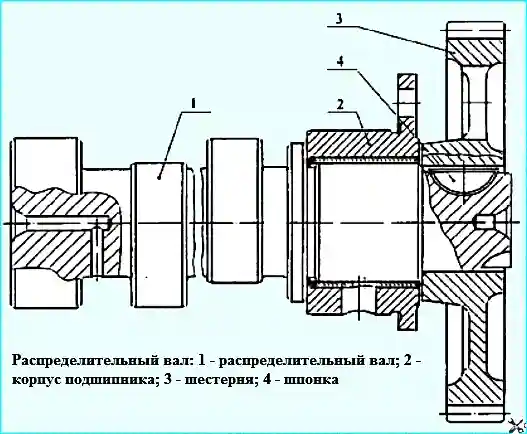

Розподільний вал сталевий, кулачки та опорні шийки піддані термообробці ТВЧ;

- встановлюється в розвалі блоку циліндрів на п'яти підшипниках ковзання, що є сталевими втулками, залитими антифрикційним сплавом.

Діаметр втулок на 6 мм більший, ніж втулки двигуна мод. 740.10.

Розподільний вал збільшеної розмірності, зміненими фазами газорозподілу та ходом клапанів у порівнянні з розподільним валом двигуна мод. 740.10.

Мал. 3. Розподільний вал: 1 – розподільчий вал; 2 – корпус підшипника; 3 – шестерня; 4 - шпонка

На задній кінець розподільного валу напресована прямозуба шестерня 3.

Привід розподільчого валу здійснюється від шестерні колінчастого валу через проміжні шестерні.

Шестерні сталеві, штамповані з термообробленими зубами.

Для забезпечення заданих фаз газорозподілу шестерні при складанні встановлюються за мітками, вибитими на торцях

Від осьового переміщення вал фіксується корпусом 2 підшипника задньої опори, який кріпиться до блоку циліндрів трьома болтами.

Посадковий діаметр корпусу підшипника задньої опори більший у порівнянні з корпусом підшипника двигуна мод. 740.10.

Встановлення корпусу підшипника задньої опори розподільчого валу двигуна мод. 740.10 неприпустима, оскільки призведе до аварійного зниження тиску масла в системі та передчасного виходу з ладу двигуна.

Клапани із жароміцної сталі.

Кут робочої фаски клапанів 90°. Діаметр тарілки впускного клапана 51,6 мм, випускного – 46,6 мм, висота підйому впускного клапана – 14,2 мм, випускного – 13,7 мм.

Геометрія тарілок впускних та випускних клапанів забезпечують відповідні газодинамічні параметри впуску-випуску газів і тому їх заміна на клапани двигуна мод. 740.10 не рекомендується.

Клапани переміщуються в напрямних втулках, виготовлених з металокераміки.

Для запобігання попаданню масла в циліндр і зниження його витрати на чад, на направляючих клапанів встановлюються гумові ущільнювальні манжети.

Тлумачі тарілчастого типу з профільованою напрямною частиною, виготовлені зі сталі з наступним наплавленням поверхні тарілки вибіленим чавуном.

Тлумач піддається хіміко-термічній обробці.

Коромисли клапанів сталеві, штамповані, є двоплечим важелем, у якого відношення великого плеча до меншого становить 1.55.

Коромисли впускного та випускного клапанів встановлюються на загальній стійці і фіксуються в осьовому напрямку пружинним фіксатором.

Коромисла клапанів двигуна 740.11-240. на відміну коромисел двигуна мод. 740.10, не мають бронзової втулки.

Напрямні штовхачі відлиті разом з блоком циліндрів.

Штанги штовхачів сталеві, порожнисті із запресованими наконечниками. Штанги на 3 мм коротші за штанг двигуна мод. 740.10 та не взаємозамінні з ними.

Стійка коромисел чавунна, її цапфи піддані термічній обробці ТВЧ.

Діаметр цапф на 2 мм більший у порівнянні з цапфами стійки коромисел двигуна мод. 740.10.

Пружини клапанів гвинтові, встановлюються по дві на кожен клапан.

Пружини мають різні напрямки навивки.

Діаметр дроту зовнішньої пружини 4,8 мм, внутрішній – 3,5 мм. Попередньо зусилля пружин 355 Н, сумарне робоче - 821 Н.

Пружини взаємозамінні із пружинами двигуна мод. 740.10.

Головки циліндрів 1 (рис. 1) окремі на кожен циліндр, виготовлені з алюмінієвого сплаву.

Головка циліндра має порожнину охолодження, що сполучена з порожниною охолодження блоку.

Для посилення днища головки збільшено її товщину в зоні випускного каналу та виконано додаткове ребро порівняно з головкою циліндра двигуна мод. 740.10.

Кожна головка циліндрів встановлюється на два настановні штифти, запресовані в блок циліндрів, і кріпиться чотирма болтами з легованої сталі.

Один із настановних штифтів одночасно служить втулкою для подачі масла на мастило коромисел клапанів.

Втулка ущільнена гумовими кільцями.

У головці, порівняно з головкою двигуна 740.10, збільшено отвір зливу моторного масла з-під клапанної кришки у штангову порожнину.

Вікна впускного та випускного каналів розташовані на протилежних сторонах головки циліндрів.

Впускний канал має тангенціальний профіль для забезпечення оптимального обертального руху повітряного заряду, що визначає параметри робочого процесу та екологічні показники двигуна, тому заміна на головки циліндрів двигуна мод. 740.10 не допускається.

У головку запресовані чавунні сідла та металокерамічні напрямні втулки клапанів.

Сідла клапанів мають збільшений натяг у посадці порівняно з сідлами двигуна мод. 740.10 і фіксуються гострою кромкою.

Випускне сідло та клапан профільовані для забезпечення меншого опору випуску відпрацьованих газів.

Застосування випускного клапана мод. 740.10 не рекомендується.

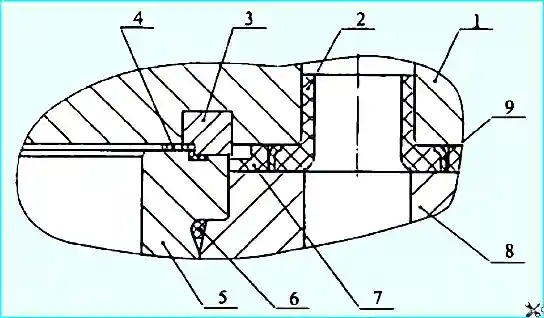

Стик "головка циліндра - гільза" (газовий стик) - безпрокладний (рис. Газовий стик).

Мал. 4. Газовий стик: 1 – головка циліндра; 2 - кільце ущільнювальне перепуску рідини, що охолоджує; 3 - кільце газового стику; 4 – прокладка-заповнювач; 5 – гільза циліндра; 6 - кільце ущільнювальне; 7 - ущільнювальна прокладка; 8 – блок циліндрів; 9 - екран

У розточену канавку на нижній площині головки запресовано сталеве кільце ущільнювача 3. За допомогою цього кільця головка циліндра встановлюється на бурт гільзи.

Герметичність ущільнення забезпечується високою точністю обробки поверхонь ущільнювального кільця, що сполучаються, і гільзи циліндра 5.

Кільце ущільнювача додатково має свинцеве покриття для компенсації мікронерівностей ущільнюваних поверхонь.

Для зменшення шкідливих обсягів у газовому стику встановлена фторопластова прокладка - заповнювач 4.

Прокладка - заповнювач фіксується на пояску, що виступає, кільця газового стику за рахунок зворотного конуса з натягом.

Застосування прокладки заповнювача знижує питому витрату палива та димність відпрацьованих газів. Прокладка-заповнювач одноразового застосування.

Для ущільнення перепускних каналів охолоджуючої рідини в отвори днища головки встановлені кільця 2 з силіконової гуми.

Простір між головкою та блоком, отвори стоку моторного масла та отвори проходу штанг ущільнені прокладкою 7 головки циліндра з термостійкої гуми.

Мал. 5. Схема затягування болтів кріплення головки циліндра: 1, 2, 3, 4 – болти

При складанні двигуна болти кріплення головки циліндра слід затягувати в три прийоми в порядку зростання номерів, вказаному на рис. 5

Величини моментів затягування мають бути:

- 1 прийом - до 39-49 Нм (4-5 кгс.м);

- 2 прийом - до 98-127 Нм (10-13 кгс.м);

- 3 прийом - до 186-206 Нм (19-21 кгс.м)

Перед вкручуванням змастити різьблення болтів шаром графітового мастила.

Після затягування болтів необхідно відрегулювати зазори між клапанами та коромислами

Клапанний механізм закритий алюмінієвою кришкою 15 (див. рис. 1).

Для шумоізоляції та ущільнення стику кришка – головка циліндра застосовані віброізоляційна шайба 14 та гумова ущільнювальна прокладка 19.

Болти кріплення кришок головок циліндрів затягнути з крутним моментом 12,7-17,6 Нм (1,3-1,8 кгс.м).

Основні несправності механізму газорозподілу

Відхилення в роботі механізму газорозподілу при природному зносі деталей викликають погіршення динаміки механізму, сприяють прискореному зносу пар.

Із загальної кількості відмов усіх систем двигуна 25-27 % припадає на ГРМ.

Основними несправностями двигуна, що обумовлюються несправностями ГРМ, можуть бути такі:

- - зменшення потужності двигуна, збільшення витрати палива та олії;

- - підвищення димності відпрацьованих газів;

- - зменшення тиску масла в системі двигуна при температурі вище 0° С;

- - нестійка робота двигуна на холостому ходу;

- - робота двигуна з перебоями або перегрівом;

- - підтікання рідини у з'єднаннях системи охолодження.

Ознаками несправностей ГРМ є стуки в головці циліндра.

Дзвінкий стукіт у головці циліндра викликається стукотом клапанів об коромисла через великий тепловий зазор між клапаном і носком коромисла.

Глухий металевий стукіт на холостому ході та посилення його при подачі палива є ознакою поломки клапанних пружин або заїдання клапанів.

Нещільна посадка клапана на сідло виникає за відсутності або зменшення теплового зазору між носком коромисла і клапаном, а також при порушенні несучої здатності нерухомого з'єднання головка циліндрів – сідло клапана.

При нещільній посадці клапана на сідло на окремих ділянках між клапаном та сідлом утворюються зазори.

Розжарені гази під тиском і з великою швидкістю проходять у щілини, тому поверхні фаски в цьому місці інтенсивно корозують, погіршується прилягання фаски до сідла.

На поверхні фаски накопичуються продукти згоряння, внаслідок чого порушується герметичність з'єднання.

Аналіз характерних пошкоджень клапанів та їх сідел показує, що приблизно 90% всіх пошкоджень виникає при порушенні герметичності з'єднання сідло – клапан.

При збільшенні теплового зазору зменшується висота підйому клапанів, внаслідок чого погіршується наповнення та очищення циліндрів, зростають ударні навантаження та знос деталей ГРМ.

При дуже маленьких теплових зазорах, внаслідок згоряння або зношування робочих фасок клапана або сідла клапана, не забезпечується герметичність камери згоряння, двигун втрачає компресію, перегрівається і не розвиває повної потужності.

Несправності ГРМ, що найчастіше зустрічаються, такі:

- – передчасне знос посадкових поверхонь сідла та клапана; знос напрямної втулки клапана;

- – порушення стабільності посадки в поєднанні сідло клапана - головка циліндрів;

- - деформація головки циліндрів;

- – деформація сідла та стрижня клапана;

- – деформація тарілки клапана; обрив стрижня клапана та корозія; знос отворів під штовхачі;

- – знос втулок розподільчого валу; знос кулачків розподільчого валу; знос коромисел клапанів.

Перед виконанням технічних обслуговувань необхідний індивідуальний контроль стану ГРМ, що дозволяє за допомогою спеціального обладнання, без розбирання двигуна завчасно виявити зазначені вище приховані несправності та визначити перелік профілактичних та ремонтних впливів.

Оцінювати технічний стан ГРМ слід за діагностичними параметрами, а визначити необхідність виконання операцій обслуговування та ремонту – за граничними значеннями цих параметрів.

Характерний дефект штанг: ослаблення посадки наконечників та погнутість стрижня штанги.

Характерними дефектами клапанів є знос робочих фасок, погнутість стрижня, облом тарілки клапана, знос торця клапана

Характерними дефектами штовхачів є знос тарілки, раковини на робочій поверхні, знос стрижня

Зношені тарілки та стрижні штовхачів відновлюються хромуванням.

Після відновлення клапани притираються в сідлах головок циліндрів.