Das System aus Gasturbinenaufladung und Ladeluftkühlung nutzt einen Teil der Abgasenergie und versorgt die Motorzylinder mit vorverdichteter und gekühlter Luft.

Die Aufladung erhöht die Ladungsdichte der in die Zylinder eintretenden Luft und ermöglicht so bei gleichem Arbeitsvolumen einen höheren Kraftstoffverbrauch und eine höhere Literleistung des Motors.

Der Einsatz von aufgeladenen Motoren erweitert die Einsatzmöglichkeiten bei langen Steigungen, unebenem Gelände und im Gebirge.

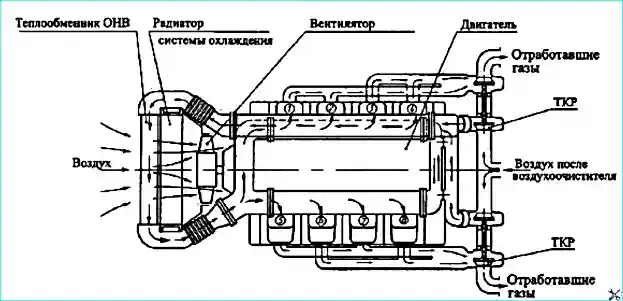

Die Das Turboladersystem (Abbildung 1) besteht aus zwei austauschbaren Turboladern (TCR), Abgas- und Ansaugkrümmern und -rohren, einem Luft-Luft-Ladeluftkühler (CAC) sowie Zu- und Abluftleitungen.

Luft gelangt vom Luftfilter in den Radialverdichter des Turboladers, wird komprimiert und unter Druck dem CAC zugeführt, woraufhin die gekühlte Luft in den Motor gelangt.

An den Abgasrohren ist ein Turbolader montiert, einer pro Zylinderreihe.

Die Abgaskrümmer und -rohre bestehen aus hochfestem Gusseisen.

Die Abdichtung der Gasverbindungen zwischen den Befestigungsflanschen der Turboladerturbine, den Abgasrohren und den Krümmern erfolgt mit Dichtungen aus hitzebeständigem Stahl.

Die Dichtungen sind Einwegteile und werden bei Systemüberholungen ausgetauscht.

Die Gasverbindung zwischen Abgaskrümmer und Zylinderkopf ist mit einer Dichtung aus Asbeststahl abgedichtet. Blech mit metallkaschiertem Band eingefasst.

Die Abgaskrümmer bestehen aus einem Stück und sind mit Schrauben an den Zylinderköpfen befestigt und mit Federscheiben gesichert.

Um Winkelbewegungen auszugleichen, die bei Erwärmung auftreten, sind unter den Köpfen der Abgaskrümmer-Befestigungsschrauben spezielle Kugelscheiben angebracht.

Das Turbolader- und Ladeluftkühlsystem des Motors muss hermetisch abgedichtet sein. Leckagen im System führen zu erhöhter Wärmebelastung der Teile, verringerter Motorleistung und Lebensdauer.

Darüber hinaus führen Leckagen im Ansaugtrakt zu Staubverschleiß der Zylinder-Kolben-Gruppe und vorzeitigem Motorausfall.

Die Lager der Turbolader werden über Fluorkunststoffschläuche mit Metallumflechtung vom Motorschmiersystem geschmiert.

Das Öl wird von den Turboladern über Stahlschläuche in das Kurbelgehäuse des Motors abgeleitet.

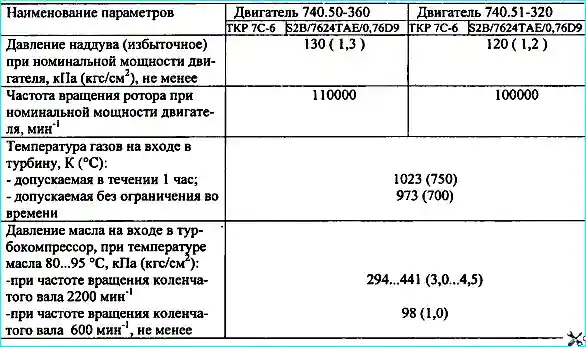

Der Motor ist mit zwei TKR 7S-6-Turboladern ausgestattet. Anstelle von TKR7S-6-Turboladern können auch S2B/7624TAE/0.76D9-Turbolader von Schwitzer eingebaut werden.

Die technischen Daten der Turbolader finden Sie in der Tabelle.

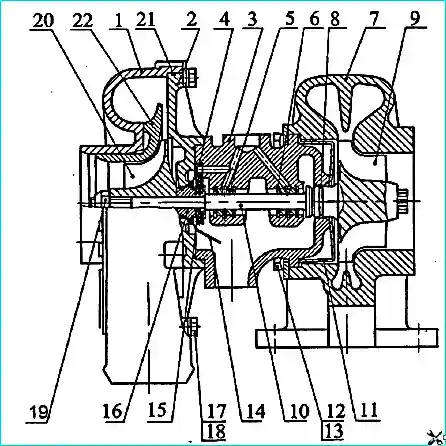

Der TKR 7S-6-Turbolader besteht aus einer Zentripetalturbine und einem Radialverdichter, die über eine Lageranordnung miteinander verbunden sind.

Eine Turbine mit einem zweiflutigen Gehäuse 7 (Abbildung 3) aus hochfestem Gusseisen wandelt die Energie der Abgase in kinetische Energie der Turboladerrotorrotation um, die dann in der Verdichterstufe in Luftverdichtungsarbeit umgesetzt wird.

Der Turboladerrotor besteht aus einem Turbinenrad 9 mit einer Welle 10, einem Verdichterrad 20, einem Ölabweiser 16 und einer Hülse 15, die mit einer Mutter 19 an der Welle befestigt ist.

Das Turbinenrad wird aus einer hitzebeständigen Legierung unter Verwendung von Einbettmassen gegossen und mit der Welle reibgeschweißt.

Das Verdichterrad mit in Drehrichtung rückwärts gekrümmten Schaufeln besteht aus einer Aluminiumlegierung und wird nach der mechanischen Bearbeitung dynamisch auf einen Wert von (0,4 g mm) ausgewuchtet.

Lagerung: Die Rotorwellenzapfen werden mit Hochfrequenzstrom auf eine Tiefe von 1-1,5 mm. Nach der mechanischen Bearbeitung wird der Rotor oder dynamisch auf einen Wert von (0,5 gmm) ausgewuchtet.

Buchse, Ölabweiser und Verdichterrad werden auf die Rotorwelle montiert und mit einer Mutter mit einem Drehmoment von 7,8–9,8 Nm (0,8–1,0 kgf m) festgezogen.

Nach der Montage wird der Rotor nicht zusätzlich ausgewuchtet, sondern lediglich der Rundlauf der Wellenzapfen geprüft.

Beträgt der Rundlauf nicht mehr als 0,03 mm, werden die Rotorteile in einer Ebene markiert und der Rotor kann in den Turbolader eingebaut werden.

Beim Einbau des Rotors in das Lagergehäuse müssen die Markierungen an den Rotorteilen ausgerichtet werden.

Der Rotor dreht sich in Lagern 5, die schwimmend gelagerte Lagerbuchsen sind.

Die axialen Bewegungen des Rotors werden durch das Axiallager 4 begrenzt, das zwischen Lagergehäuse 3 und Deckel 2 eingespannt ist. Die Lager bestehen aus Bronze.

Das Turbolader-Lagergehäuse besteht aus einem Gusseisengehäuse und einem Deckel aus Aluminiumlegierung, um die Wärmeübertragung von der Turbine zum Kompressor zu reduzieren.

Zwischen Turbinengehäuse und Lagergehäuse ist ein hitzebeständiges Stahlsieb 11 eingebaut, um die Wärmeübertragung zu reduzieren.

Im Lagergehäuse ist ein Ölschleudersieb 14 eingebaut, das zusammen mit elastischen Spaltringen 8 Ölleckagen aus dem Gehäusehohlraum verhindert.

Ein Gummidichtring 21 verhindert Luftleckagen an der Verbindung „Kompressorgehäuse – Lagergehäuse“.

Die Turbinen- und Kompressorgehäuse sind mit Schrauben 13, 18 und Leisten 12, 17 am Lagergehäuse befestigt. Diese Konstruktion ermöglicht die Montage der Gehäuse in jedem beliebigen Winkel zueinander, was wiederum die Montage des Turboladers am Motor erleichtert.

Wartung des Gasturbinen-Aufladesystems und der Ladeluftkühlung während des Motorbetriebs. Die Dichtheit der Abgasleitung und der Luftzufuhr zum Motor wird durch Sichtprüfung überprüft.

Die Zuverlässigkeit der Befestigung von Teilen und Einheiten dieser Systeme wird regelmäßig überprüft, und bei Bedarf werden Schrauben, Befestigungsmuttern und Schellen nachgezogen.

Der Betrieb des Turboladers hat einen erheblichen Einfluss auf die Parameter und die Leistung des Motors. Eine Fehlfunktion des Turboladers kann zu einem Motorausfall führen.

Obwohl Turbolader während des Betriebs keine Einstellungen benötigen, ist es notwendig, die vom Hersteller festgelegten Regeln für die Motorwartung systematisch zu befolgen und den Betrieb der Turbolader regelmäßig nach Gehör zu überwachen.

Während TO-2 ist die Leichtgängigkeit der Turboladerrotoren zu überprüfen. Entfernen Sie dazu das Auspuffrohr.

Prüfen Sie anschließend manuell, wie sich der Rotor in seinen axialen und radialen Extrempositionen dreht.

Der Rotor sollte sich leicht drehen lassen, ohne zu klemmen oder die stationären Teile des Turboladers zu berühren.

Turboladerlager reagieren sehr empfindlich auf Ölmenge und -reinheit. Daher sind ein rechtzeitiger Ölwechsel und der Austausch der Filterelemente des Motorölfilters sowie die Verwendung der vom Hersteller empfohlenen Ölsorten Voraussetzung für einen ordnungsgemäßen Betrieb der Lagerbaugruppe.

Im Rahmen der saisonalen Wartung wird empfohlen, die Turbolader alle zwei Jahre aus dem Motor auszubauen, um den Radialverdichter zu reinigen. Es wird empfohlen, die Einheit zusammen mit dem Abgaskrümmer auszubauen.

Die Reinigung des Radialverdichters muss in der folgenden Reihenfolge erfolgen:

- - Markieren Sie die Stirnflächen des Verdichtergehäuses und des Deckels mit kombinierten Markierungen.

- Lösen Sie die Befestigungsschrauben des Verdichtergehäuses.

- Entfernen Sie das Verdichtergehäuse durch leichte Hammerschläge.

- Überprüfen Sie den Gummidichtring in der Deckelnut.

- Bei Mängeln (Schnitte, Elastizitätsverlust) ersetzen Sie den Dichtring.

- - Überprüfen Sie die Verdichterschaufeln. Bei Kontaktspuren mit dem Verdichtergehäuse, Verformungen oder Zerstörung der Schaufeln muss der Turbolader von einem Fachbetrieb repariert oder ausgetauscht werden.

- – Reinigen Sie den Innenraum des Verdichtergehäuses und die Oberfläche der Abdeckung mit einem in Dieselkraftstoff getränkten Lappen.

- Beim Reinigen des Verdichterrads wird empfohlen, die Oberflächen zwischen den Schaufeln mit einer Haarbürste und Dieselkraftstoff zu reinigen.

- – Prüfen Sie die Leichtgängigkeit des Rotors. Ein Verklemmen des Rotors ist nicht zulässig.

- – Vor der Montage ist der Dichtring mit Motoröl zu schmieren, die Markierungen auszurichten, das Verdichtergehäuse auf der Abdeckscheibe zu montieren und die Schrauben mit einem Drehmomentschlüssel festzuziehen.

Überprüfen Sie die Leichtgängigkeit des Rotors erneut. In extremen axialen und radialen Positionen dürfen die Rotorräder die Gehäuseteile nicht berühren.

Da der Turboladerrotor mit hoher Präzision ausgewuchtet wird, müssen die vollständige Demontage, Reparatur und Wartung der Aufladeeinheiten von spezialisierten Unternehmen mit der erforderlichen Ausrüstung durchgeführt werden Ausrüstung, Werkzeuge, Geräte, Instrumente und qualifiziertes Personal.

Während der saisonalen Wartung ist es notwendig, das im CVD angesammelte Kondensat abzulassen.