Der K4M-Motor ist ein Benzin-Viertakt-Vierzylinder-Reihenmotor mit 16 Ventilen und zwei obenliegenden Nockenwellen.

Zündfolge der Zylinder: 1-3-4-2, gezählt vom Schwungrad.

Das Kraftstoffsystem ist mit einer verteilten Kraftstoffeinspritzung ausgestattet (Euro-4-Schadstoffnorm).

Motor, Getriebe und Kupplung bilden eine Antriebseinheit – einen Block, der im Motorraum auf drei elastischen Gummi-Metall-Stützen befestigt ist.

Die rechte Stütze ist mit der oberen Abdeckung des Steuertriebs verbunden, die linke und hintere mit dem Getriebegehäuse.

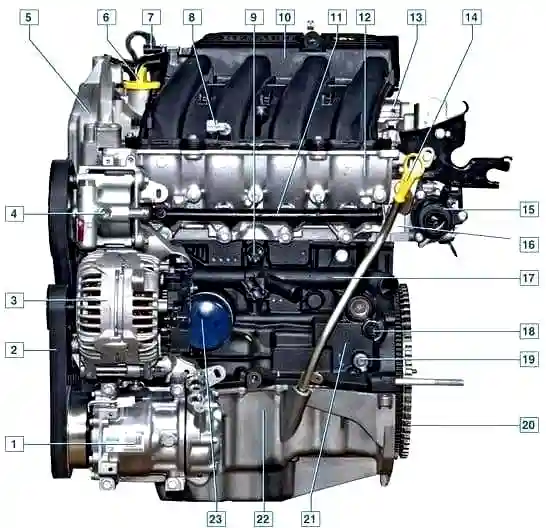

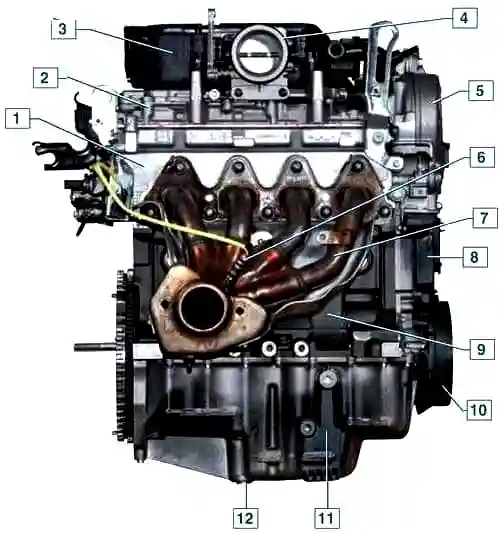

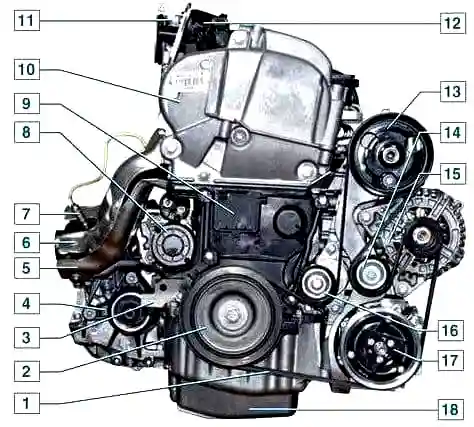

An der Vorderseite des Motors (in Fahrtrichtung) befinden sich: Ansaugkrümmer; Ölfilter; Ölstandsanzeige; Ölstandsanzeigesensor; Kraftstoffverteilerrohr mit Einspritzdüsen; Klopfsensor; Kühlmittelpumpen-Zulaufrohr; Generator; Servolenkungspumpe; Klimakompressor.

Folgende Elemente befinden sich an der Rückseite des Motors:

- - Luftfiltergehäuse mit Leerlaufregler;

- - Auspuffkrümmer mit Sauerstoffkonzentrationssensor;

- - Anlasser.

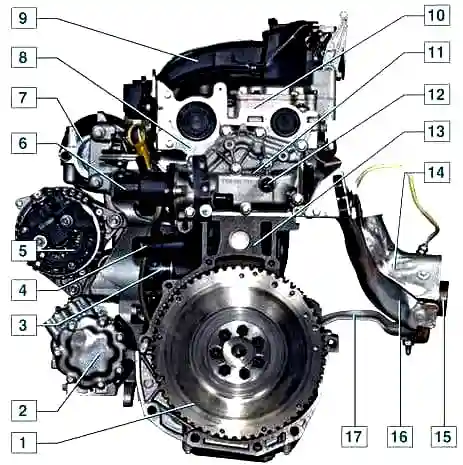

Rechts: Kühlmittelpumpe; Steuerzahnrad und Kühlmittelpumpenantrieb (Zahnriemen); Nebenaggregateantrieb (Poly-V-Riemen).

Links: Schwungrad; Kurbelwellenpositionssensor; Thermostat; Thermostatgehäuse mit Kühlmitteltemperatursensor.

Oben: Zündspulen und Zündkerzen; Öleinfüllstutzen; Empfänger mit Absolutdruck- und Ansauglufttemperatursensoren, Drosselklappenbaugruppe mit Drosselklappenstellungssensor.

Der Motorzylinderblock ist aus Gusseisen gegossen, die Zylinder sind direkt im Block gebohrt.

Im unteren Teil des Zylinderblocks befinden sich fünf Stützen der Kurbelwellenhauptlager mit abnehmbaren Deckeln, die mit Spezialschrauben am Block befestigt sind.

Die Bohrungen im Zylinderblock für die Lager werden mit montierten Deckeln bearbeitet, daher sind die Deckel nicht austauschbar und zur Unterscheidung auf der Außenfläche markiert (die Deckel werden vom Schwungrad aus gezählt).

An den Stirnflächen der mittleren Stütze befinden sich Buchsen für Druckhalbringe, die eine axiale Bewegung der Kurbelwelle verhindern.

Zur Kühlung der Kolben während des Motorbetriebs werden ihre Böden von unten mit Motoröl durch spezielle Düsen gespült, die im Bereich der zweiten und vierten Stütze (auf beiden Seiten der Stützen) der Hauptlager in die Blockzylinder eingepresst sind.

Kurbelwelle mit fünf Haupt- und vier Pleuelzapfen.

Die Laufbuchsen der Haupt- und Pleuellager der Kurbelwelle bestehen aus dünnwandigem Stahl und sind mit einer Gleitbeschichtung auf den Laufflächen versehen.

Die Welle ist mit vier integrierten Gegengewichten ausgestattet.

Um das Öl von den Hauptzapfen zu den Pleuelzapfen zu leiten, sind in den Zapfen und Wangen der Welle Kanäle eingearbeitet.

Am vorderen Ende (Nase) der Kurbelwelle befinden sich ein Antriebsrad für die Ölpumpe, eine Zahnscheibe für den Antrieb des Steuermechanismus und eine Riemenscheibe für den Antrieb der Nebenaggregate.

Die Zahnscheibe ist mit einem Vorsprung auf der Welle befestigt, der in eine Nut an der Nase der Kurbelwelle eingreift.

Die Antriebsscheibe ist ebenfalls auf der Welle befestigt Nebenaggregate.

Die Kurbelwelle ist mit zwei Wellendichtringen abgedichtet, von denen einer (steuertriebseitig) in den Zylinderblockdeckel und der andere (schwungradseitig) in den Sitz zwischen Zylinderblock und Hauptlagerdeckel eingepresst ist.

Das Schwungrad ist mit sieben Schrauben am Kurbelwellenflansch befestigt.

Es ist aus Grauguss gefertigt und verfügt über einen aufgepressten Stahlring zum Starten des Motors mit einem Anlasser. Zusätzlich verfügt das Schwungrad über einen Zahnkranz für den Kurbelwellenpositionssensor.

Die Pleuelstangen bestehen aus geschmiedetem Stahl mit I-Profil und werden zusammen mit den Pleueldeckeln bearbeitet.

Die Pleueldeckel werden mit Spezialschrauben und Muttern an den Pleuelstangen befestigt.

Die Pleuelstangen sind mit ihren unteren (Kurbel-)Köpfen über Laufbuchsen mit den Pleuelzapfen der Kurbelwelle und mit ihren oberen Köpfen über Kolbenbolzen.

Die Kolbenbolzen bestehen aus Stahl und haben einen röhrenförmigen Querschnitt.

Der Bolzen ist in den oberen Kopf der Pleuelstange eingepresst und dreht sich frei in den Kolbennaben.

Die Kolben bestehen aus einer Aluminiumlegierung.

Der Kolbenschaft hat eine komplexe Form. tonnenförmig im Längsschnitt und oval im Querschnitt.

Im oberen Teil des Kolbens sind drei Nuten für Kolbenringe eingearbeitet.

Die beiden oberen Kolbenringe sind Kompressionsringe, der untere ist ein Ölabstreifring.

Der Zylinderkopf ist aus einer Aluminiumlegierung gegossen und für alle vier Zylinder gleich.

Der Zylinderkopf ist mit zwei Buchsen auf dem Block zentriert und mit zehn Schrauben befestigt.

Zwischen Block und Kopf befindet sich eine schrumpffreie Metalldichtung.

Einlass- und Auslassöffnungen befinden sich auf gegenüberliegenden Seiten des Zylinderkopfs.

Zündkerzen sind in der Mitte jedes Brennraums angebracht.

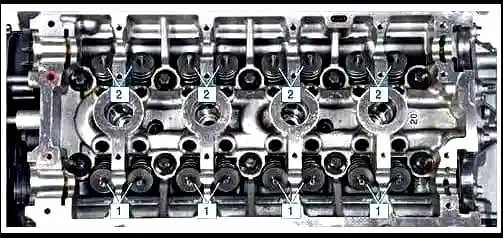

Die Stahlventile sind in zwei V-förmigen Reihen im Zylinderkopf angeordnet, zwei Einlass- und zwei Auslassventile pro Zylinder.

Die Einlassventilplatte ist größer als die Auslassventilplatte.

Sitze und Führungen: Die Ventilbuchsen sind in den Zylinderkopf eingepresst.

Die Ventilführungsbuchsen sind mit Ölabweiserkappen oben.

Das Ventil schließt unter Federwirkung.

Das untere Ende liegt auf einer Unterlegscheibe, das obere auf einer Platte, die von zwei Crackern gehalten wird.

Die gefalteten Cracker haben außen die Form eines Kegelstumpfes und innen Druckflansche, die in eine Nut am Ventilschaft passen.

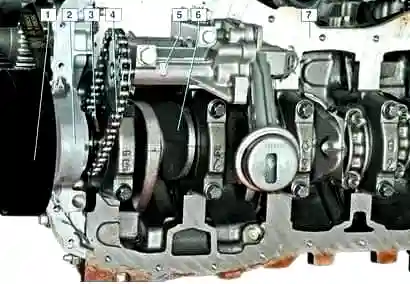

Im oberen Teil des Zylinderkopfs sind zwei Nockenwellen eingebaut.

Eine Welle treibt die Einlassventile des Ventilsteuerungsmechanismus an, die andere die Auslassventile.

Jede Welle hat acht Nocken – ein benachbartes Nockenpaar steuert gleichzeitig die Ventile (Einlass- oder Auslassventile) jedes Zylinders.

Eine Besonderheit der Nockenwellenkonstruktion ist, dass die Nocken auf die Rohrwelle gepresst sind.

Die Nockenwellenlager (sechs Lager pro Welle) sind abnehmbar und befinden sich im Zylinderkopf und in der Zylinderkopfhaube.

Die Nockenwellen werden über einen Zahnriemen von der Kurbelwellenscheibe angetrieben.

Auf jeder Nockenwelle befindet sich auf der Zahnscheibenseite ein Druckflansch, der bei der Montage in die Nut des Zylinderkopfs eingreift und so eine axiale Bewegung der Welle verhindert.

Die Befestigung der Nockenwellenscheibe auf der Welle erfolgt nicht durch Passung, Passfeder oder Stift, sondern ausschließlich durch die Reibungskräfte, die beim Anziehen der Befestigungsmutter an den Stirnflächen der Scheibe und der Welle entstehen.

Die Nockenwellennase ist mit einem Wellendichtring abgedichtet, der auf dem Wellenzapfen sitzt und in den Sitz gepresst wird, der durch die Oberflächen von Zylinderkopf und Zylinderkopf gebildet wird. Abdeckung.

Die Ventile werden von den Nockenwellen über die Ventilhebel angetrieben.

Um die Lebensdauer der Nockenwelle und der Ventilhebel zu erhöhen, wirkt der Wellennocken über eine auf der Hebelachse rotierende Rolle auf den Hebel.

Die Ventilhebel-Hydrauliklager sind in den Zylinderkopfaufnahmen eingebaut.

Das Öl gelangt von der Hauptleitung im Zylinderkopf durch die Bohrung im Gehäuse des Hydrauliklagers in das Hydrauliklager.

Das Hydrauliklager sorgt automatisch für einen spielfreien Kontakt des Nockenwellennockens mit der Ventilhebelrolle und gleicht so den Verschleiß von Nocken, Hebel, Ventilschaftende, Sitzfasen und Ventilplatte aus.

Die Motorschmierung erfolgt kombiniert.

Unter Druck wird Öl an die Haupt- und Pleuellager der Kurbelwelle, die Nockenwellenlager und die Ventilhebel-Hydrauliklager geleitet.

Andere Motorkomponenten werden durch Spritzschmierung geschmiert.

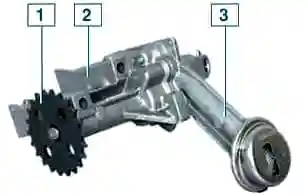

Der Druck im Schmiersystem wird durch eine Zahnradölpumpe erzeugt, die sich in der Ölwanne befindet und am Zylinderblock befestigt ist.

Die Ölpumpe wird über einen Kettenantrieb von der Kurbelwelle angetrieben.

Das vordere Kettenrad des Pumpenantriebs ist unter dem Zylinderblockdeckel auf der Kurbelwelle montiert.

Auf dem Kettenrad befindet sich ein zylindrischer Riemen, entlang dem der vordere Kurbelwellendichtring läuft.

Das Kettenrad ist spielfrei auf der Kurbelwelle montiert und nicht mit einer Passfeder gesichert.

Bei der Motormontage wird das vordere Kettenrad des Pumpenantriebs zwischen der Zahnscheibe des Steuertriebs und dem Kurbelwellenflansch eingeklemmt, indem das Teilepaket mit der Schraube, die die Riemenscheibe des Nebenantriebs befestigt, festgezogen wird.

Das Drehmoment von der Kurbelwelle wird ausschließlich durch Reibungskräfte zwischen den Stirnflächen des Kettenrads, der Zahnscheibe und dem Flansch der Kurbelwelle auf das Kettenrad übertragen. Riemenscheibe und Kurbelwelle.

Wenn die Befestigungsschraube der Nebenantriebsriemenscheibe gelöst wird, kann sich das Antriebsritzel des Ölpumpenantriebs auf der Kurbelwelle drehen, wodurch der Öldruck im Motor sinkt.

Der Ölbehälter ist einteilig mit dem Ölpumpengehäusedeckel gefertigt.

Der Deckel ist mit fünf Schrauben am Pumpengehäuse befestigt.

Das Überdruckventil befindet sich im Pumpengehäusedeckel und wird durch eine Federhalterung vor dem Herausfallen geschützt.

Das Öl der Pumpe gelangt durch den Ölfilter in die Hauptölleitung des Zylinderblocks.

Der Ölfilter ist ein Vollstromfilter und nicht trennbar.

Von der Hauptleitung gelangt das Öl zu den Hauptlagern Kurbelwelle, Kolbenkühldüsen und weiter (durch Kanäle in der Kurbelwelle) zu den Pleuellagern der Welle.

Durch zwei vertikale Kanäle im Zylinderblock gelangt Öl von der Hauptleitung zum Zylinderkopf – zu den äußeren Lagern der Nockenwellen auf der Seite der Zündkerzen und zu den hydraulischen Lagern der Ventile.

Durch Nuten und Bohrungen in den äußeren Lagerzapfen der Nockenwellen gelangt Öl in die Wellen und dann durch Bohrungen in anderen Wellenzapfen zu den übrigen Lagern der Nockenwellen.

Vom Zylinderkopf fließt Öl durch vertikale Kanäle in die Motorölwanne.

Die Kurbelgehäuseentlüftung ist geschlossen und zwangsgeführt.

Gase, die aus den Brennräumen der Zylinder durch die Kolbenringe in das Kurbelgehäuse des Motors eingedrungen sind, gelangen durch Kanäle im Block und Zylinderkopf in die Deckelköpfe.

Nach dem Passieren des Ölabscheiders Im Zylinderkopfdeckel werden die Kurbelgehäusegase von Ölpartikeln gereinigt und gelangen dann über das Luftfiltergehäuse, die Drosselklappenbaugruppe, den Sammler und den Ansaugkrümmer in die Motorzylinder.

Steuerung, Stromversorgung, Kühlung und Abgassysteme werden in den entsprechenden Artikeln beschrieben.