Das Kraftstoffsystem des Dieselmotors besteht aus einem Common-Rail-Einspritzsystem, Nieder- und Hochdruck-Kraftstoffleitungen, Ansaug- und Abgaskrümmern, Turbolader, Fein- und Grobfilter, Luftfilter, Kraftstofftank und Ladeluftkühler.

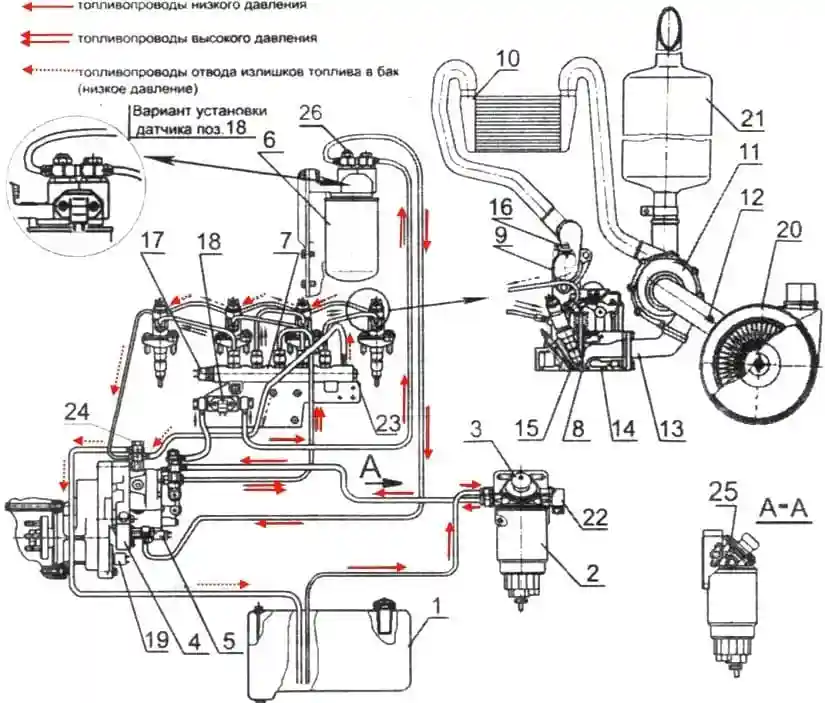

Abb. 1. Kraftstoffsystemdiagramm: 1 - Kraftstofftank; 2 - Kraftstoff-Grobfilter; 3 - Manuelle Kraftstoffpumpe; 4 - Hochdruck-Kraftstoffpumpe; 5 - Elektromagnetischer Druckregler; 6 - Kraftstoff-Feinfilter; 7 - Kraftstoffhochdruckspeicher; 8 - Einspritzdüse; 9 - Ansaugkrümmer; 10 - Ladeluftkühler 11 - Turbolader; 12 - Luftfilter-Verstopfungssensor; 13 - Auspuffkrümmer; 14 - Zylinderkopf; 15 - Glühkerze; 16 - Ladelufttemperatur- und -drucksensor; 17 - Kraftstoffhochdrucksensor; 18 - Kraftstofftemperatur- und -drucksensor; 19 - Nockenwellendrehzahlsensor; 20 - Luftfilter; 21 - Schalldämpfer; 22 - Kraftstoffvorwärmer; 23 - Druckbegrenzungsventil; 24 - Winkelgelenkschraube; 25 - Entlüftungsschraube; 26 - Stecker

Das Common-Rail-Einspritzsystem besteht aus einer Kraftstoffpumpe, einem Injektor, einem Hochdruck-Kraftstoffspeicher, Drehzahlsensoren (Kurbelwelle und Nockenwelle), Umgebungssensoren (Kraftstoff- und Luftdruck sowie Temperatur), elektromagnetischen Aktuatoren (Kraftstoffdruckregler, elektromagnetische Ventile der Injektoren), einer elektronischen Einheit, Steuer- und Kommunikationskreisen sowie einem Bedien- und Diagnosepanel.

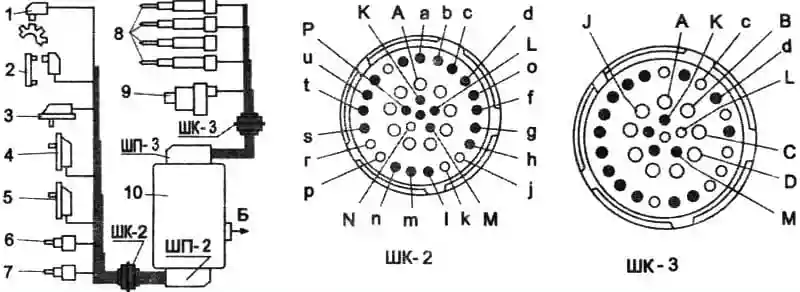

Abb. 2: COMMON-RAIL-Steuer- und Überwachungsschaltkreis: 1 - Kurbelwellendrehzahlsensor; 2 - Nockenwellendrehzahlsensor; 3 - Kraftstofftemperatur- und -drucksensor; 4 - Öltemperatur- und -drucksensor; 5 - Ladelufttemperatur- und -drucksensor; 6 - Kraftstoffhochdrucksensor; 7 - Kühlmitteltemperatursensor; 8 - Einspritzdüsen; 9 - Druckregler; 10 - elektronische Steuereinheit; B – im Bus-Bordnetzdiagramm

Das Diagramm der Steuer- und Regelkreise des COMMON-RAIL-Stromversorgungssystems ist in Abbildung 2 dargestellt.

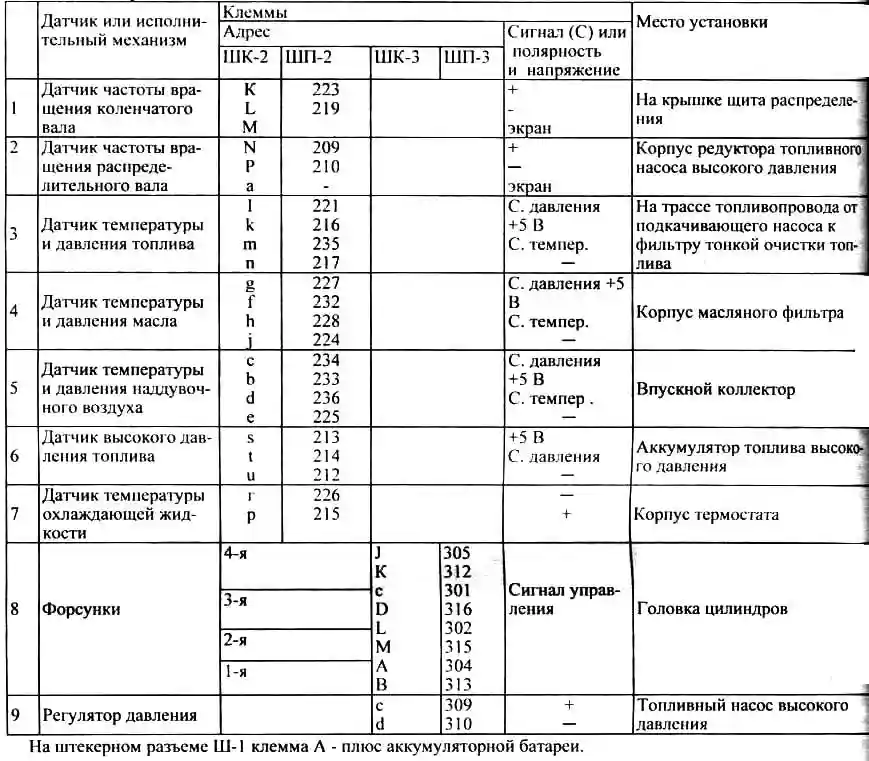

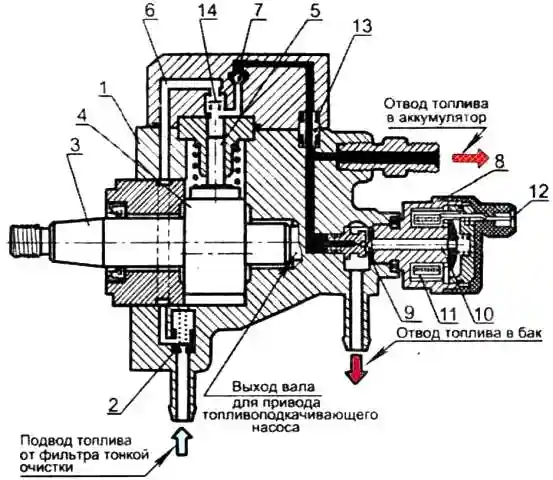

Die Hochdruck-Kraftstoffpumpe (HPFP, Mod. SR3.3, Abb. 3) dient der Kraftstoffreserve sowie der Aufrechterhaltung und Regelung des Drucks im Kraftstoffspeicher.

Abb. 4. Hochdruck-Kraftstoffpumpe SRZ.Z: 1 - Hochdruck-Kraftstoffpumpe; 2 - Kraftstoff-Ansaugpumpe; 3 - elektromagnetischer Druckregler; 4 - Kraftstoffeinlassstutzen vom Kraftstoff-Grobfilter; 5 - Kraftstoffauslassstutzen zum Kraftstoff-Feinfilter; 6 - Kraftstoffeinlassstutzen vom Kraftstoff-Feinfilter; 7 - Kraftstoffauslassstutzen zum Kraftstoffspeicher; 8 - Kraftstoffauslassstutzen zum Tank; 9 - Antriebswelle; 10 - Antriebsrad; 11 - Mutter; 12 - Stopfen

Die Kraftstoffpumpe 2, angetrieben von der Welle 9, und der elektromagnetische Druckregler 3 sind am Einspritzpumpengehäuse befestigt.

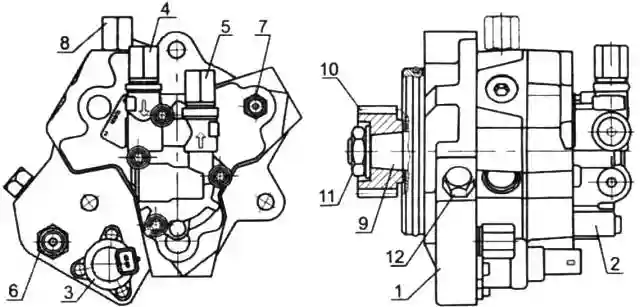

Abb. 5. Diagramm der Einspritzpumpe: 1 - Einspritzpumpengehäuse; 2 - Sicherheitsventil mit Drosselbohrung; 3 - Antriebswelle; 4 - Nockenrotor; 5 - Kolben; 6 - Zulaufkanal; 7 - Auslassventil; 8 - Druckregelventil; 9 - Kugel; 10 - Anker; 11 - Elektromagnet; 12 - Elektromagnetanschlüsse; 13 - Dichtung; 14 - Einlassventil

Drei Kolben 5 (Abb. 4) sind radial im Winkelabstand von 120° im Gehäuse der Einspritzpumpe angeordnet, und ein Nockenrotor 4 ist auf der Antriebswelle 3 montiert (die Nocken sind im Winkel von 120° entlang des Rotorumfangs angeordnet).

Die Antriebswelle der Einspritzpumpe mit Nockenrotor wird vom Untersetzungsgetriebe angetrieben, dessen Eingangswelle über die Antriebshälftenkupplung kinematisch verbunden ist mit der Dieselkurbelwelle über die Steuerräder.

Der Kraftstoff wird nach dem Passieren des Grobfilters mit Feuchtigkeitsabscheider unter einem Druck von 0,8–0,9 MPa von der Kraftstoffpumpe durch den Feinfilter zum Einlassstutzen der Hochdruck-Kraftstoffpumpe gefördert.

Die Schmierung und Kühlung der Teile der Hochdruck-Kraftstoffpumpe erfolgt durch den in die Hochdruck-Kraftstoffpumpe eintretenden Dieselkraftstoff.

Unter dem Einfluss des erzeugten Pumpendrucks öffnet das Sicherheitsventil 2 den Kraftstoffzufluss über den Zulaufkanal 6 in die Räume oberhalb des Kolbens.

Der einlaufende Nocken des Rotors bewegt den Kolben nach oben, während die Einlassöffnung des Ansaugkanals verschlossen bleibt. Beim weiteren Anheben des Kolbens wird der Kraftstoff im Raum oberhalb des Kolbens komprimiert.

Erreicht der steigende Druck ein Niveau, das dem im Hochdruckspeicher aufrechterhaltenen Druck entspricht, öffnet das Auslassventil. 7.

Komprimierter Kraftstoff gelangt in den Hochdruckkreislauf.

Der Kolben fördert Kraftstoff bis zum oberen Totpunkt (Förderhub). Anschließend sinkt der Druck, das Auslassventil schließt.

Der Kolben beginnt sich nach unten zu bewegen. Bei einer Wellenumdrehung führt jeder der drei Kolben einen Pumphub aus.

Da die Hochdruck-Kraftstoffpumpe für eine hohe Förderleistung ausgelegt ist, entsteht im Leerlauf und bei Teillast ein Überschuss an komprimiertem Kraftstoff, der über das Druckregelventil 8 und die Rücklaufleitung in den Kraftstofftank zurückfließt.

Das Druckregelventil regelt den Druck im Hochdruckspeicher abhängig von Motorlast, Motordrehzahl und thermischem Zustand.

Ist der Druck im Speicher zu hoch, öffnet das Ventil und ein Teil des Kraftstoffs aus dem Speicher wird

über die Rücklaufleitung zurück in den Kraftstofftank geleitet.

Das Druckregelventil ist über einen Flansch am Gehäuse der Hochdruck-Kraftstoffpumpe befestigt.

Der Anker 10 drückt die Ventilkugel 9 unter der Wirkung der Ventilfeder auf den Sitz, um den Hoch- und Niederdruckkreis druckmäßig zu trennen.

Der eingeschaltete Elektromagnet 11 bewegt den Anker und übt zusätzliche Kraft aus, um die Kugel in den Sitz zu drücken.

Der gesamte Anker wird mit Kraftstoff gespült, der die Reibflächen schmiert und überschüssige Wärme abführt.

Abb. 6. Kraftstoffhochdruckspeicher (Rampe): 1 - Kraftstoffhochdruckspeicher; 2 - Auslassstutzen; 3 - Einlassstutzen; 4 - Rücklaufnippel; 5 - Druckbegrenzungsventil; 6 - Ventileinsatz-Absperrkegel; 7 - Kraftstoffdrucksensor

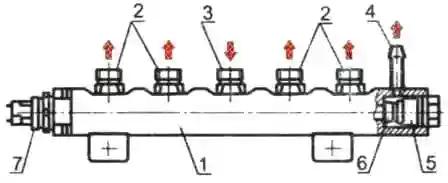

Der Hochdruck-Kraftstoffspeicher (Rail) ist ein volumetrischer Kraftstoffspeicher unter hohem Druck (Abb. 5).

Gleichzeitig gleicht der Speicher Druckschwankungen aus, die durch die pulsierende Kraftstoffzufuhr der Hochdruckpumpe sowie durch den Betrieb der Injektoren während der Einspritzung aufgrund der asynchronen Druckimpulse der von der Hochdruckpumpe kommenden und über die Injektoren verbrauchten Kraftstoffmengen entstehen. Außerdem wirkt der im Speicher vorhandene Kraftstoffüberschuss als Dämpfer für die Impulse kleinerer Kraftstoffmengen, die ein- und ausgehen.

Der Speicher 1 hat im Allgemeinen die Form eines Rohrs, an dessen Enden der Kraftstoffdrucksensor 7 und das Druckbegrenzungsventil 5 angebracht sind.

Entlang der Mantellinie des Rohrs befinden sich die Anschlussnippel für die Hochdruck-Kraftstoffleitungen 2. 3 und dem Rücklaufstutzen 4.

Kraftstoff von der Hochdruckpumpe wird über die Hochdruckleitung zum Einlassstutzen 3 des Rails geleitet.

Der Kraftstoffspeicher kommuniziert über Hochdruckleitungen, die an die Auslassstutzen des Speichers angeschlossen sind, mit den Einspritzdüsen.

Das Volumen des Speichers ist ständig mit unter Druck stehendem Kraftstoff gefüllt.

Dieser Druck wird konstant gehalten und kann über Ventil 8 (Abb. 5) je nach Betriebsparametern des Dieselmotors angepasst werden.

Das Druckbegrenzungsventil hält einen bestimmten Druck im Speicher aufrecht und wirkt als Druckminderventil (Sicherheitsventil).

Der speicherseitige Ventilkörper verfügt über einen Kanal, der durch den Kegel des Ventileinsatzes 6 verschlossen ist.

Die Feder drückt den Kegel bei normalem Betriebsdruck fest gegen den Ventilsitz, sodass der Speicher geschlossen.

Wenn der Druck im Speicher den Betriebswert überschreitet, bewegt sich der Kegel unter Druckeinwirkung vom Sitz weg und der unter hohem Druck stehende Kraftstoff wird in die Rücklaufleitung umgeleitet. Dadurch sinkt der Kraftstoffdruck im Speicher.

Abb. 7. Injektor: 1 - Elektromagnetventil; 2 - Ventil Steuerung; 3 - Sprühnadel; 4 - Zerstäuber; 5 - Anschlüsse

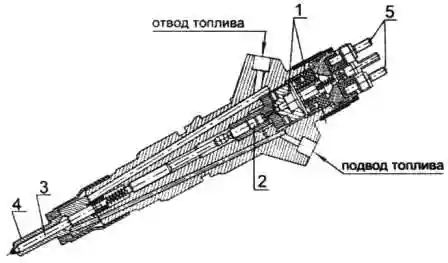

Der Injektor (Abb. 7) spritzt Kraftstoff in den Dieselzylinder ein und sorgt für die erforderliche Kraftstoffzerstäubung.

Die Dieselmotoren verwenden CRIN2-Injektoren von BOSH (Deutschland).

Der erforderliche Einspritzbeginn und die Kraftstoffmenge werden vom elektromagnetischen Ventil des Injektors bestimmt.

Der Einspritzbeginn in der Winkel-Zeit-Koordinate wird von der elektronischen Steuerung des Dieselmotors eingestellt.

Die elektronische Einheit generiert Injektor-Steuersignale basierend auf den Signalen des Kurbelwellendrehzahlsensors und der Primärwelle des Einspritzpumpen-Antriebsgetriebes (Sensoren 1 und 2 in Abb. 2), die gemäß einem bestimmten Diagramm koordiniert installiert sind.

Abb. 8. Schematische Darstellung des Injektors: 1 - Kraftstoffrücklaufleitung; 2 - Elektrische Anschlussklemmen; 3 - Elektromagnetventil; 4 - Hochdruckleitung; 5 - Ventilkugel; 6 - Drosselöffnung Kraftstoffauslass; 7 - Drosselöffnung Kraftstoffzufuhr; 8 - Steuerventilkammer; 9 - Ventilsteuerkolben; 10 - Kraftstoffzufuhrkanal zur Düse; 11 – Nadel und Zerstäuber

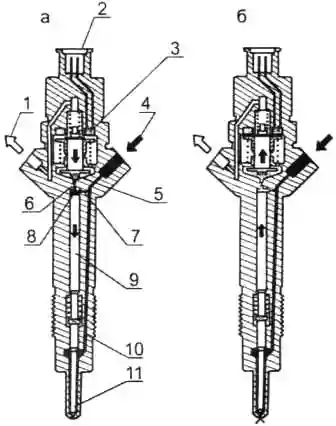

Das Funktionsprinzip des Injektors ist in Abbildung 8 dargestellt.

Der Kraftstoff gelangt über die Hochdruckleitung durch den Zulaufkanal 4 zum Zerstäuber des Injektors 11 und über die Kraftstoffzufuhrdrossel 7 in die Kammer des Steuerventils 8. Über die Kraftstoffablaufdrossel, die durch ein elektromagnetisches Ventil geöffnet werden kann, ist die Kammer mit der Rücklaufleitung 1 verbunden.

Bei geschlossener Drossel 6 übersteigt die von oben auf den Kolben des Steuerventils wirkende hydraulische Kraft die von unten auf den Kegel der Zerstäubernadel wirkende Kraftstoffdruckkraft.

Dadurch wird die Nadel gegen den Zerstäubersitz gedrückt und verschließt die Zerstäuberlöcher dicht. Dadurch gelangt kein Kraftstoff in den Brennraum.

Wenn das elektromagnetische Ventil 3 angesteuert wird, bewegt sich der elektromagnetische Anker nach oben und öffnet die Drosselöffnung 6.

Dadurch sinken sowohl der Druck in der Steuerventilkammer als auch die auf den Steuerventilkolben wirkende hydraulische Kraft.

Unter dem Einfluss des Kraftstoffdrucks auf den Kegel bewegt sich die Spritznadel vom Sitz weg, sodass Kraftstoff durch die Spritzlöcher in den Brennraum des Zylinders gelangt.

Die Steuerzufuhr ist eine zusätzliche Kraftstoffmenge, die zum Anheben der Nadel dient und nach Gebrauch in den Kraftstoffrücklauf geleitet wird.

Neben der Steuerzufuhr treten Kraftstofflecks durch die Spritznadel und die Führung des Steuerventilkolbens auf.

Der gesamte Kraftstoff wird in den Rücklauf geleitet, an den alle anderen Einheiten des Einspritzsystems angeschlossen sind, und fließt zurück in den Kraftstofftank.

Die eingespritzte Kraftstoffmenge ist proportional zur Aktivierungszeit des elektromagnetischen Ventils und dem Druck im Rail. ist weder von der Kurbelwellendrehzahl des Motors noch von der Betriebsart der Hochdruck-Kraftstoffpumpe abhängig (zeitgesteuerte Einspritzung).

Wenn das elektromagnetische Ventil stromlos ist, wird der Anker durch die Kraft der Ventilsperrfeder nach unten gedrückt, und die Ventilkugel 5 verschließt die Drosselöffnung.

Nachdem die Drosselöffnung des Kraftstoffauslasses geschlossen ist, erreicht der Druck in der Steuerventilkammer wieder den gleichen Wert wie im Druckspeicher.

Dieser erhöhte Druck bewegt den Kolben des Steuerventils zusammen mit der Nadel des Zerstäubers nach unten.

Wenn die Nadel fest am Sitz des Zerstäubers anliegt und ihre Löcher verschließt, wird die Einspritzung gestoppt.

Der Kraftstoff-Grobfilter dient der Vorreinigung des Kraftstoffs von mechanischen Verunreinigungen und Wasser.

Da die Einspritzpumpe des Motors nicht mit einer manuellen Kraftstoffansaugpumpe ausgestattet ist, die zum Befüllen des Kraftstoffsystems mit luftfreiem Kraftstoff erforderlich ist, muss die Filterkonstruktion eine manuelle Kraftstoffansaugpumpe umfassen. Pumpe.

Abb. 9. PreLine 270 Grobkraftstofffilter: 1 - Grobkraftstofffilter; 2 - manuelle Kraftstoffpumpe; 3 - Kraftstoffheizung; 4 - Feuchtigkeitsabscheider; 5 - Wasserablassventil; 6 - Entlüftungsstopfen

Abbildung 9 zeigt einen Grobkraftstofffilter mit manueller Kraftstoffpumpe „PreLine 270“.

Das Sediment wird durch Ventil 5 am Boden des Filters aus dem Filter abgelassen 4.

Beim Betrieb eines Dieselmotors bei Umgebungstemperaturen unter -25 °C muss das Filtergehäuse mit einer Heizung 3 für den zugeführten Kraftstoff ausgestattet sein.

Die Versorgungsspannung der Heizung beträgt 24 V, die Leistung 350 W. Anschluss: Plus und Masse.

Die Heizung arbeitet autonom und schaltet sich bei Temperaturen unter +5 °C automatisch ein und aus.

Der Kraftstofffeinfilter dient der abschließenden Kraftstoffreinigung. Der Feinfilter ist nicht trennbar.

Der Kraftstoff wird durch die Vorhänge des Papierfilterelements von mechanischen Verunreinigungen gereinigt.

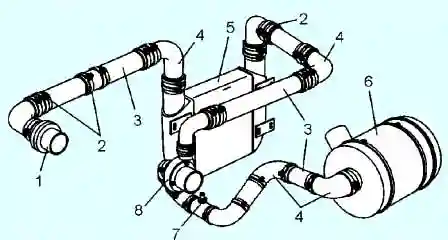

Das Diesel-Luftversorgungssystem (Abb. 10) besteht aus Luftfilter, Turbolader, Ladeluftkühler, Rohren, Leitungen und Befestigungsschellen.

Abb. 10. Motor-Luftversorgungssystem: 1 - Luftversorgungsleitung; 2 - Schellen; 3 - Rohr; 4 - Abzweigrohr; 5 - Ladeluftkühler; 6 - Luftfilter; 7 - Filterverschmutzungsanzeige; 8 - Turbolader

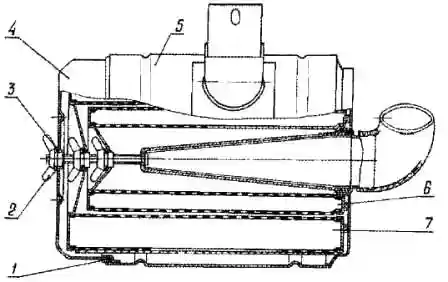

Der Trockenluftfilter mit austauschbaren Papierfilterelementen dient zur Reinigung der in die Zylinder eintretenden Luft.

Der Luftfilter (Abb. 11) besteht aus einem Gehäuse 5, zwei Filterelementen 6 und 7, einem Deckel 4 zur Gewährleistung der Dichtheit und Gummidichtungen.

Abb. 11. Luftfilter: 1 - Dichtring; 2 - Flügelmutter; 3 - Unterlegscheibe; 4 - Deckel; 5 - Gehäuse; 6 - Steuerfilterelement; 7 - Hauptfilterelement

Das kleine (interne) Filterelement gewährleistet die Luftreinigung im Falle einer mechanischen Zerstörung des externen Filterelements.

Achtung! Das Ansaugen ungefilterter Luft in die Motorzylinder, das durch den Druckabfall im Ansaugtrakt entsteht, führt zu einer drastischen Verkürzung der Motorlebensdauer.

Zur Überwachung der Luftfilterverstopfung ist zwischen Filter und Turbolader ein Sensor installiert, der in der Instrumententafel angezeigt wird.

Bei Filterverstopfung steigt der Unterdruck im Ansaugrohr an. Bei Erreichen von 6,5 kPa wird die Anzeige ausgelöst, und die Kontrollleuchte „Luftfilter verstopft“ leuchtet in der Instrumententafel auf.

Wenn die Leuchte aufleuchtet, reinigen oder ersetzen Sie das Filterelement.

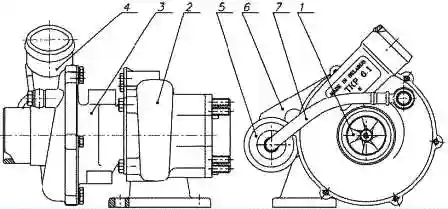

Der Turbolader (Abb. 12) besteht aus einem einstufigen Radialverdichter und einer radialen Zentripetalturbine.

Die Ladedruckregelung erfolgt, indem ein Teil der Abgase am Turbinenrad vorbeigeleitet wird, wenn der Ladedruck einen bestimmten Wert überschreitet.

Abb. 12. Turbolader: 1 - Rotor; 2 - Turbinengehäuse; 3 - Lagergehäuse; 4 - Kompressorgehäuse; 5 - Aktuator; 6 - Aktuatorhalterung; 7 - Luftkanal

Im Turbinengehäuse des verstellbaren Turboladers ist ein Bypassventil eingebaut.

Der Hebel des Bypassventils ist über eine verstellbare Stange mit dem Aktuator verbunden, der wiederum über einen Luftkanal mit dem Auslassrohr des Kompressorgehäuses verbunden ist.

Eine Längenänderung der Aktuatorstange des Turboladers während des Betriebs ist nicht zulässig.

Demontage und Reparatur des Turboladers während des Betriebs sind nicht zulässig und müssen in einer Fachwerkstatt durchgeführt werden.