Система газотурбінного наддуву та охолодження наддувного повітря, за рахунок використання частини енергії відпрацьованих газів, забезпечує подачу попередньо стисненого та охолодженого повітря в циліндри двигуна

Наддув дозволяє збільшити щільність заряду повітря, що надходить у циліндри, і в тому ж робочому обсязі спалити більшу кількість палива та підвищити літрову потужність двигуна.

Застосування двигунів з наддувом розширює експлуатаційні можливості під час руху на затяжних підйомах, по пересіченій місцевості та в гірських умовах.

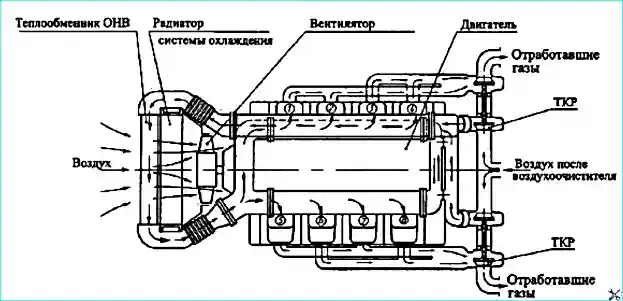

Система газотурбінного наддуву двигуна (рисунок 1) складається з двох взаємозамінних турбокомпресорів (ТКР), випускних і впускних колекторів і патрубків, охолоджувача наддувного повітря (ОНВ) типу "повітря-повітря", трубопроводів, що підводять і відводять.

Повітря в відцентровий компресор турбокомпресора надходить з очищувача повітря, стискається і подається під тиском в ОНВ, а потім охолоджене повітря надходить у двигун.

Турбокомпресори встановлюються на випускних патрубках по одному на кожен ряд циліндрів.

Випускні колектори та патрубки виготовлені з високоміцного чавуну.

Ущільнення газових стиків між установочними фланцями турбіни турбокомпресорів, випускних патрубків та колекторів здійснюється прокладками із жаростійкої сталі.

Прокладки є деталями одноразового використання і під час перебирання системи підлягають заміні.

Газовий стик між випускним колектором та головкою циліндра ущільнюється прокладкою з азбостального листа, окантованого металевою плакованою стрічкою.

Випускні колектори виконуються цільнолитими і кріпляться до головок циліндрів болтами і контряться замковими шайбами.

Для компенсації кутових переміщень, що виникають під час нагрівання, під головки болтів кріплення випускного колектора встановлюються спеціальні сферичні шайби.

Система турбонаддува та охолодження наддувного повітря двигуна має бути герметичною. Негерметичність системи призводить до збільшення теплонапруженості деталей, зниження потужності та ресурсу двигуна.

Крім того, негерметичність впускного тракту призводить до "пилового" зносу циліндро-поршневої групи та передчасного виходу двигуна з ладу.

Змащення підшипників турбокомпресорів здійснюється від системи змащення двигуна через фторопластові трубки з металевим обплетенням.

Злив масла з турбокомпресорів здійснюється через сталеві трубки в картер двигуна.

На двигуні встановлюється два турбокомпресори ТКР 7С-6. Замість турбокомпресорів ТКР7С-6 можуть встановлюватись турбокомпресори S2B/7624TAE/0,76D9 фірми “Schwitzer”.

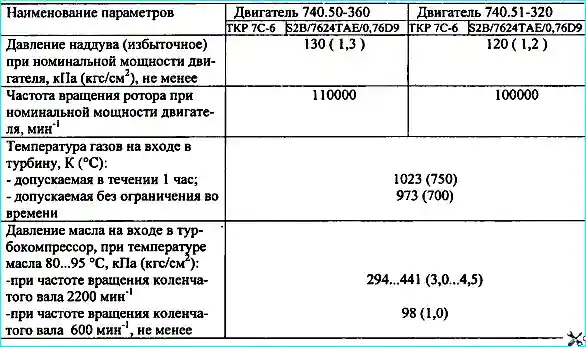

Технічні характеристики турбокомпресорів наведено в таблиці

Турбокомпресор ТКР 7С-6 складається з доцентрової турбіни та відцентрового компресора, з'єднаних між собою підшипниковим вузлом.

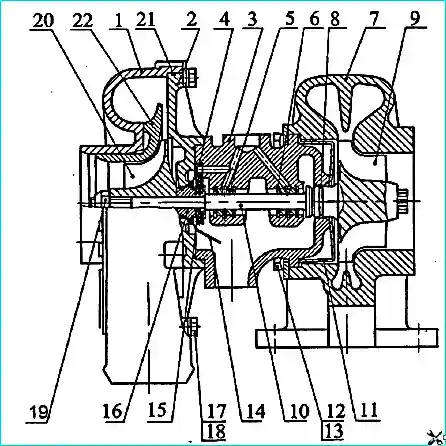

Мал. 3. Турбокомпресор ТКР7С: 1 – корпус компресора; 2 – кришка; 3 – корпус підшипника; 4 - упорний підшипник; 5 – підшипник; 6 - кільце стопорне; 7 – корпус турбіни; 8 - кільце ущільнювальне; 9 – колесо турбіни; 10 - вал ротора; 11 - екран турбіни; 12 – планка; 13 – болт; 14 - маслоскидальний екран; 15 – втулка; 16 - масловідбивач; 17 – планка; 18 – болт; 19 – гайка; 20 - колесо компресора; 21 кільце ущільнювальне; 22 - дифузор

Турбіна з двозахідним корпусом 7 (рисунок 3) з високоміцного чавуну перетворює енергію вихлопних газів на кінетичну енергію обертання ротора турбокомпресора, яка потім у компресорному ступені перетворюється на роботу стиснення повітря.

Ротор турбокомпресора складається з колеса турбіни 9 з валом 10, колеса компресора 20, масловідбивача 16 і втулки 15, закріплених на валу гайкою 19.

Колесо турбіни відливається з жароміцного сплаву за моделями, що виплавляються, і зварюється з валом тертям.

Колесо компресора із загнутими у напрямку обертання назад лопатками виконується з алюмінієвого сплаву і, після механічної обробки, динамічно балансується до величини (0,4 г мм).

Підшипникові цапфи валу ротора гартуються ТВЧ на глибину 1-1,5 мм. Після механічного оброблення ротор динамічно балансується до величини (0,5 гмм).

Утулка, масловідбивач, колесо компресора встановлюються на вал ротора і затягуються гайкою моментом, що крутить, 7,8-9,8 Нм (0,8-1,0 кгс м).

Після складання ротор додатково не балансується, лише перевіряється радіальне биття цапф валу.

При значенні радіального биття не більше 0,03 мм на деталі ротора наносяться мітки в одній площині і ротор допускається на збирання турбокомпресора.

Під час встановлення ротора в корпус підшипників необхідно поєднати мітки на деталях ротора.

Ротор обертається в підшипниках 5, що являють собою плаваючі обертові втулки.

Осьові переміщення ротора обмежуються упорним підшипником 4, затисненим між корпусом підшипників 3 і кришкою 2. Підшипники виконуються з бронзи.

Корпус підшипників турбокомпресора з метою зменшення теплопередачі від турбіни до компресора виконаний складовим із чавунного корпусу та кришки з алюмінієвого сплаву.

Для зменшення теплопередачі між корпусом турбіни та корпусом підшипників встановлюється екран 11 із жаростійкої сталі.

У корпусі підшипників встановлюється маслооткидающий екран 14, який разом з пружними розрізними кільцями 8 запобігає витоку олії з порожнини корпусу.

Для усунення витоків повітря в з'єднанні "корпус компресора - корпус підшипників" встановлюється гумове кільце ущільнювача 21.

Корпуси турбіни та компресора кріпляться до корпусу підшипників за допомогою болтів 13,18 та планок 12,17. Така конструкція дозволяє встановлювати корпуси під будь-яким кутом один до одного, що полегшує встановлення ТКР на двигуні.

Обслуговування системи газотурбінного наддуву та охолодження наддувного повітря в процесі експлуатації двигуна зовнішнім оглядом перевіряється герметичність траси газопроводу відпрацьованих газів, підведення повітря до двигуна.

Періодично перевіряється надійність кріплення деталей та вузлів зазначених систем, а при необхідності, проводиться підтяжка болтів, гайок кріплення та хомутів.

Робота турбокомпресора істотно впливає на параметри та працездатність двигуна. Несправність турбокомпресора може призвести до поломки двигуна.

Незважаючи на те, що турбокомпресори не потребують експлуатації регулювань, необхідно систематично виконувати встановлені заводом-виробником правила технічного обслуговування двигуна і періодично контролювати на слух роботу турбокомпресорів.

При ТО-2 необхідно перевірити легкість обертання роторів турбокомпресорів. Для цього треба зняти приймальну трубу системи випуску газів, що відпрацювали.

Потім перевірити рукою, як обертається ротор у його крайніх осьових та радіальних положеннях.

Ротор повинен обертатися легко, без заїдань і торкань про нерухомі деталі турбокомпресора.

Підшипники турбокомпресора дуже чутливі до кількості та чистоти масла, тому необхідними умовами нормальної роботи підшипникового вузла є своєчасна заміна масла та фільтруючих елементів масляного фільтра двигуна, а також застосування рекомендованих заводом-виробником марок масел.

При сезонному технічному обслуговуванні турбокомпресори один раз на два роки рекомендується зняти з двигуна для очищення відцентрового компресора. Агрегат доцільно знімати разом із випускним колектором.

Очистку відцентрового компресора необхідно виконати в наступній послідовності:

- - на торцеві поверхні корпусу компресора та кришки нанести суміщені ризики.

- Відвернути болти кріплення корпусу компресора.

- Легкими ударами молотка по бобишках зняти корпус компресора.

- Огляд гумового кільця у пазі кришки.

- При виявленні дефектів (надрізи, втрата пружності) кільце ущільнювача замінити; - оглянути лопатки колеса компресора. У разі виявлення слідів контакту з корпусом компресора, деформації лопаток або їх руйнування турбокомпресор підлягає ремонту на спеціалізованому підприємстві або заміні;

- - промити внутрішню порожнину корпусу компресора, поверхню кришки ганчіркою змоченою в дизельному паливі.

- При чищенні колеса компресора міжлопаткові поверхні рекомендується прочистити волосяною щіткою з використанням дизельного палива;

- - перевірити легкість обертання ротора, заїдання ротора не допускається;

- - перед збиранням необхідно змастити кільце ущільнювача моторним маслом, поєднати ризики, встановити корпус компресора на диск кришки, затягнути болти динамометричним ключем.

Ще раз перевірити легкість обертання ротора. У крайніх осьових та радіальних положеннях колеса ротора не повинні контактувати з корпусними деталями.

Зважаючи на те, що ротор турбокомпресора балансується з високою точністю, повне розбирання, ремонт та обслуговування агрегатів наддуву повинні здійснюватися на спеціалізованих підприємствах, що мають необхідне обладнання, інструменти, пристрої, прилади та кваліфікованоний персонал.

При сезонному технічному обслуговуванні необхідно злити конденсат, що накопичився в ОНВ