El sistema de sobrealimentación y refrigeración del aire de carga de la turbina de gas, al utilizar parte de la energía de los gases de escape, proporciona el suministro de aire precomprimido y enfriado a los cilindros del motor.

La sobrealimentación permite aumentar la densidad de la carga de aire que entra en los cilindros y en el mismo volumen de trabajo para quemar más combustible y aumentar la potencia del motor por litro.

El uso de motores turboalimentados amplía las capacidades operativas al conducir en subidas largas, sobre terrenos difíciles y en condiciones montañosas.

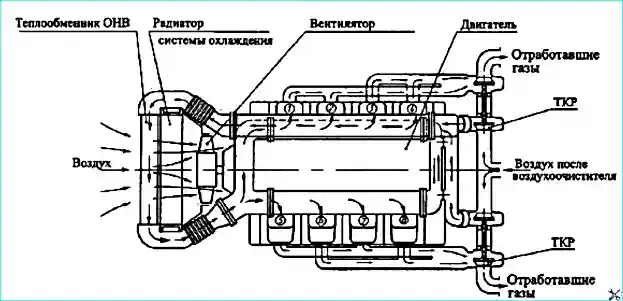

El sistema de sobrealimentación de la turbina de gas del motor (Figura 1) consta de dos turbocompresores intercambiables (TC), colectores y tuberías de admisión y escape, un enfriador de aire de carga aire-aire (CAC) y tuberías de suministro y descarga.

El aire ingresa al compresor centrífugo del turbocompresor desde el filtro de aire, se comprime y se suministra bajo presión al CAC, y luego el aire enfriado ingresa al motor.

Los turbocompresores están instalados en los tubos de escape, uno para cada banco de cilindros.

Los colectores y tubos de escape están fabricados en hierro fundido de alta resistencia.

El sellado de las juntas de gas entre las bridas de montaje de la turbina del turbocompresor, los tubos de escape y los colectores se realiza mediante juntas de acero resistentes al calor.

Las juntas son piezas de un solo uso y deben reemplazarse cuando se revisa el sistema.

La junta de gas entre el colector de escape y la culata está sellada con una junta hecha de chapa de acero fibroso bordeada con cinta revestida de metal.

Los colectores de escape están hechos de una sola pieza y están fijados a las culatas con pernos y asegurados con arandelas de seguridad.

Para compensar los movimientos angulares que se producen durante el calentamiento, se instalan arandelas esféricas especiales debajo de las cabezas de los pernos de montaje del colector de escape.

El sistema de turbocompresor del motor y de refrigeración del aire de carga deben estar sellados. Las fugas en el sistema provocan un mayor estrés térmico de las piezas, lo que reduce la potencia y la vida útil del motor.

Además, las fugas en el tracto de admisión provocan un desgaste por "polvo" del grupo cilindro-pistón y un fallo prematuro del motor.

Los cojinetes del turbocompresor se lubrican desde el sistema de lubricación del motor a través de tubos fluoroplásticos con trenzado metálico.

El aceite se drena desde los turbocompresores a través de tubos de acero hasta el cárter del motor.

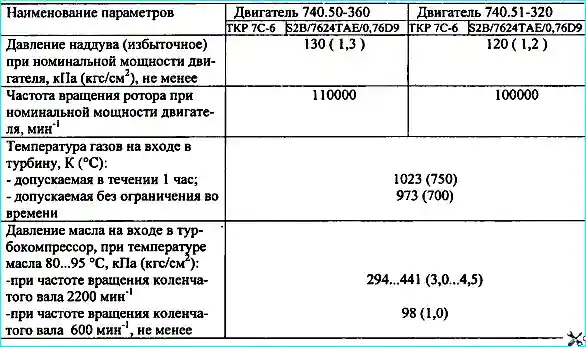

El motor está equipado con dos turbocompresores TKR 7S-6. En lugar de los turbocompresores TKR7S-6, se pueden instalar turbocompresores S2B/7624TAE/0.76D9 de Schwitzer.

Las características técnicas de los turbocompresores se muestran en la tabla

El turbocompresor TKR 7S-6 consta de una turbina centrípeta y un compresor centrífugo, conectados entre sí por un conjunto de cojinetes.

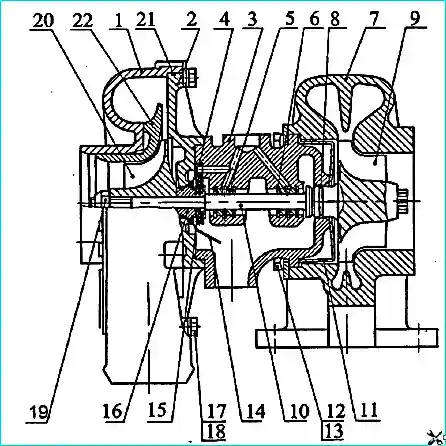

Figura. 3. Turbocompresor TKR7S: 1 - carcasa del compresor; 2 - cubierta; 3 - carcasa de cojinete; 4 - cojinete de empuje; 5 - cojinete; 6 - anillo de retención; 7 - carcasa de la turbina; 8 - anillo de sellado; 9 - rueda de turbina; 10 - eje del rotor; 11 - pantalla de turbina; 12 - barra; 13 - perno; 14 - rejilla de drenaje de aceite; 15 - casquillo; 16 - deflector de aceite; 17 - barra; 18 - perno; 19 - nuez; 20 - rueda del compresor; 21 anillo de sellado; 22 - difusor

Una turbina con una carcasa de dos pasos 7 (Figura 3) hecha de hierro fundido de alta resistencia convierte la energía de los gases de escape en energía cinética de rotación del rotor del turbocompresor, que luego se convierte en trabajo de compresión de aire en la etapa del compresor.

El rotor del turbocompresor consta de una rueda de turbina 9 con un eje 10, una rueda de compresor 20, un deflector de aceite 16 y un manguito 15, fijado al eje con una tuerca 19.

La rueda de la turbina está fabricada a partir de una aleación resistente al calor mediante fundición de precisión y está soldada por fricción al eje.

La rueda del compresor con álabes curvados hacia atrás en el sentido de giro está fabricada en aleación de aluminio y, tras el procesamiento mecánico, está equilibrada dinámicamente hasta un valor de (0,4 g mm).

Los muñones de los cojinetes del eje del rotor se endurecen mediante corriente de alta frecuencia hasta una profundidad de 1-1,5 mm. Después del procesamiento mecánico, el rotor se equilibra dinámicamente a un valor de (0,5 gmm).

En El buje, el deflector de aceite y la rueda del compresor se instalan en el eje del rotor y se aprietan con una tuerca a un par de 7,8-9,8 Nm (0,8-1,0 kgf m).

Después del montaje no se equilibra adicionalmente el rotor, sino que únicamente se comprueba el descentramiento radial de los muñones del eje.

Si el valor de descentramiento radial no es mayor que 0,03 mm, se aplican marcas a las partes del rotor en un plano y se permite ensamblar el rotor en un turbocompresor.

Al instalar el rotor en la carcasa del cojinete, es necesario alinear las marcas en las piezas del rotor.

El rotor gira en los cojinetes 5, que son casquillos giratorios flotantes.

Los movimientos axiales del rotor están limitados por el cojinete de empuje 4, fijado entre la carcasa del cojinete 3 y la tapa 2. Los cojinetes están hechos de bronce.

La carcasa del cojinete del turbocompresor está hecha de una carcasa de hierro fundido y una cubierta de aleación de aluminio para reducir la transferencia de calor de la turbina al compresor.

Para reducir la transferencia de calor entre la carcasa de la turbina y la carcasa del cojinete, se instala una pantalla 11 hecha de acero resistente al calor.

En la carcasa del cojinete se instala una rejilla de dispersión de aceite 14 que, junto con anillos elásticos partidos 8, evita fugas de aceite de la cavidad de la carcasa.

Para eliminar las fugas de aire en la conexión "carcasa del compresor - carcasa del cojinete" se instala un anillo de sellado de goma 21.

Las carcasas de la turbina y del compresor se fijan a la carcasa del cojinete mediante pernos 13,18 y tiras 12,17. Este diseño permite que las carcasas se instalen en cualquier ángulo entre sí, lo que a su vez facilita la instalación del turbocompresor en el motor.

Durante el mantenimiento del sistema de sobrealimentación de la turbina de gas y de la refrigeración del aire de carga durante el funcionamiento del motor, se comprueba la estanqueidad del recorrido de la tubería de gases de escape y el suministro de aire al motor mediante una inspección externa.

Periódicamente se comprueba la fiabilidad de la fijación de las piezas y conjuntos de los sistemas especificados y, si es necesario, se aprietan los pernos, las tuercas de fijación y las abrazaderas.

El funcionamiento del turbocompresor tiene un impacto significativo en los parámetros y el rendimiento del motor. Una falla del turbocompresor puede provocar una falla del motor.

A pesar de que los turbocompresores no requieren ajustes durante su funcionamiento, es necesario seguir sistemáticamente las reglas de mantenimiento del motor establecidas por el fabricante y monitorear periódicamente de oído el funcionamiento de los turbocompresores.

Durante TO-2, es necesario comprobar la facilidad de rotación de los rotores del turbocompresor. Para ello es necesario quitar el tubo de escape.

A continuación, compruebe con la mano cómo gira el rotor en sus posiciones axial y radial extremas.

El rotor debe girar fácilmente, sin atascarse ni tocar las partes estacionarias del turbocompresor.

Los cojinetes del turbocompresor son muy sensibles a la cantidad y pureza del aceite, por lo que las condiciones necesarias para el funcionamiento normal de la unidad de cojinetes son la sustitución oportuna del aceite y de los elementos filtrantes del filtro de aceite del motor, así como el uso de los grados de aceite recomendados por el fabricante.

Durante el mantenimiento estacional, se recomienda retirar los turbocompresores del motor una vez cada dos años para limpiar el compresor centrífugo. Es aconsejable desmontar la unidad junto con el colector de escape.

La limpieza del compresor centrífugo debe realizarse en la siguiente secuencia:

- - aplicar marcas combinadas en las superficies de los extremos del cuerpo y la cubierta del compresor.

- Desatornille los pernos de montaje de la carcasa del compresor.

- Retire la carcasa del compresor golpeando ligeramente los salientes con un martillo.

- Inspeccione el anillo de sellado de goma en la ranura de la cubierta.

- Si se encuentran defectos (cortes, pérdida de elasticidad), sustituya el anillo de sellado;

- - Inspeccione las paletas de la rueda del compresor. Si se detectan rastros de contacto con la carcasa del compresor, deformación de los álabes o su destrucción, el turbocompresor debe repararse en una empresa especializada o sustituirse;

- - lavar la cavidad interna de la carcasa del compresor, la superficie de la tapa con un trapo empapado en combustible diesel.

- Al limpiar la rueda del compresor, se recomienda limpiar las superficies entre las palas con un cepillo de pelo utilizando combustible diésel;

- - comprobar la facilidad de rotación del rotor, no se permite el atasco del rotor;

- - antes del montaje, lubrique el anillo de sellado con aceite de motor, alinee las marcas, instale el cuerpo del compresor en el disco de cubierta, apriete los pernos con una llave dinamométrica.

Verifique nuevamente la facilidad de rotación del rotor. En posiciones axiales y radiales extremas, las ruedas del rotor no deben entrar en contacto con las partes de la carcasa.

Debido a que el rotor del turbocompresor está equilibrado con alta precisión, el desmontaje completo, la reparación y el mantenimiento de las unidades de sobrealimentación deben realizarse en empresas especializadas que cuenten con el equipo, las herramientas, los dispositivos, los instrumentos y el personal calificado necesarios personal.

Durante el mantenimiento estacional, es necesario drenar el condensado acumulado en el CVD