Die Motoren KAMA3-740.50-360 und KAMA3-740.51-320 sind für den Einbau in Einzelfahrzeuge und Sattelzugmaschinen in Lastzügen konzipiert und werden für den Inlandsmarkt sowie für Länder mit gemäßigtem und tropischem Klima und als Ersatzteile geliefert.

Motoren der U-Ausführung gemäß GOST 15150-69 sind für den Betrieb bei Umgebungstemperaturen von minus 45 bis plus 40 °C, einer relativen Luftfeuchtigkeit von bis zu 75 % bei einer Temperatur von 15 °C und in Gebieten bis zu einer Höhe von 3000 m über dem Meeresspiegel mit einer Verringerung der Leistung, der Wirtschaftlichkeit und anderer Indikatoren um bis zu 20 % und bei der Überwindung von Pisten bis zu 4500 m ausgelegt.

Motoren der T-Ausführung gemäß GOST 15150-69 sind für den Betrieb bei Umgebungstemperaturen von minus 10 bis plus 40 °C ausgelegt. 45 °C, relative Luftfeuchtigkeit bis zu 80 % bei einer Temperatur von 27 °C und in Gebieten bis zu einer Höhe von 3000 m über dem Meeresspiegel mit einer Abnahme der Leistung, der Wirtschaftlichkeit und anderer Indikatoren um bis zu 20 % und beim Überwinden von Bergpässen bis zu 4500 m.

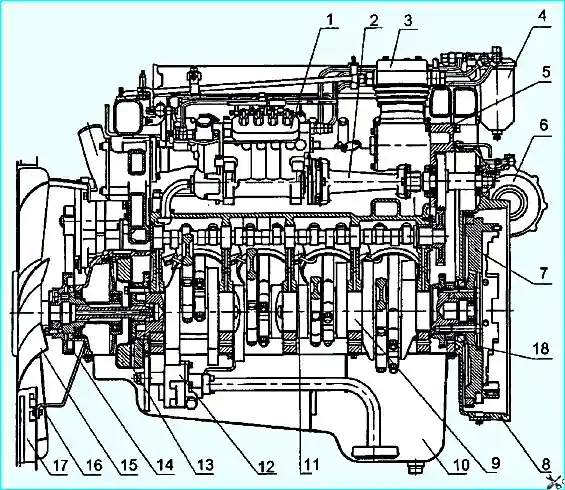

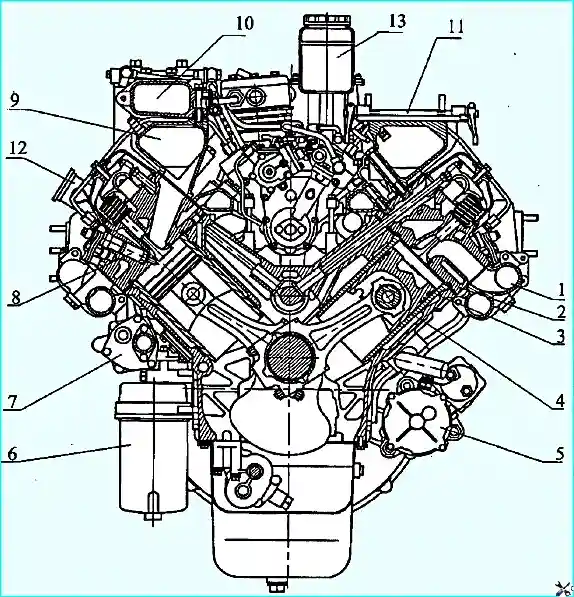

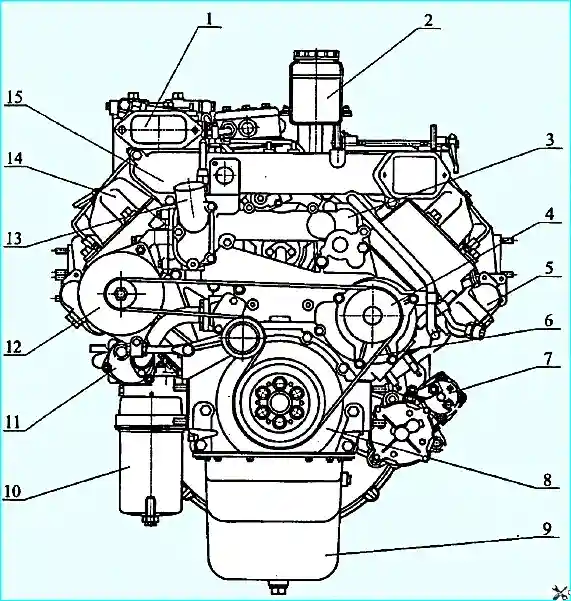

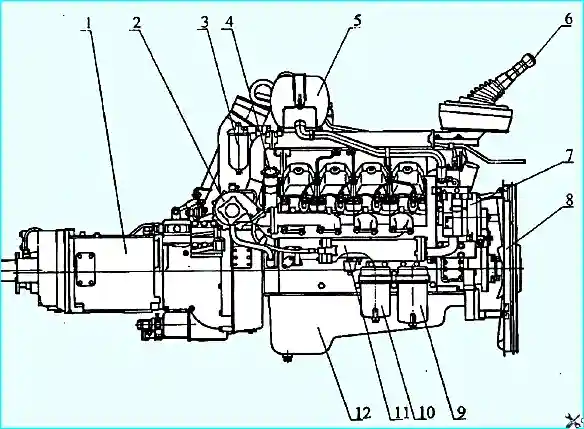

Die Gesamtansicht sowie der Längs- und Querschnitt der Motoren sind in den Abbildungen 1–5 dargestellt.

Viertaktmotoren mit Kompressionszündung, Flüssigkeitskühlung, V-förmig angeordneten acht Zylindern, Turboaufladung und Luft-Luft-Zwischenkühlung (IAC).

Die Motoren 740.50-360 und 740.51-320 erfüllen hinsichtlich der Schadstoffemissionen die Anforderungen der UNECE-Regelungen (EURO-2).

Grundbestandteil der Motoren ist der Zylinderblock, auf dem die Aggregate und Motorteile montiert und befestigt sind.

Nass laufende Zylinderlaufbuchsen sind in den Bohrungen der Halbblöcke eingebaut.

Die Zylinderlaufbuchsen werden oben durch für jeden Zylinder separate Zylinderköpfe verschlossen. Der Zylinderblock wird unten durch eine geprägte Ölwanne verschlossen.

Die Nockenwelle ist im Zylinderblock auf fünf Gleitlagern gelagert. Die Kurbelwelle ist im unteren ihre Blockteile.

Das Motorkühlsystem ist flüssigkeitsgekühlt und geschlossen und für die Verwendung von Kühlmitteln mit niedrigem Gefrierpunkt ausgelegt.

Technische Daten des Motors: 740.50-360, 740.51-320

Parametername - Wert

Motortyp: Viertaktmotor mit Selbstzündung

Zylinderanordnung: V-förmig, mit 90° Sturzwinkel

Zündfolge: 1-5-4-2-6-3-7-8

Drehrichtung der Kurbelwelle: rechts (gegen den Uhrzeigersinn, vom Schwungrad aus gesehen)

Zylinderdurchmesser und Kolbenhub, mm: 120 x 130

Hubraum, l: 11,76

Nennleistung, kW (PS): 265 (360); für Motor 740.51-320: 235 (320)

Maximales Drehmoment, Nm (kgf m): 1470 (150); für Motor 740.51-320: 1275 (130)

Einspritzwinkel, Grad: 9+1

Verdichtungsverhältnis 16,8 (±2)

Kurbelwellendrehzahl, min¹:

- - nominal 2200±50

- - bei maximalem Drehmoment 1300-1500

Im Leerlauf:

- - minimal 600±20

- - maximal 2530-80

Anzahl der Ventile im Zylinderkopf: 2 (Einlass und Auslass)

Spielräume bei kaltem Motor zwischen Kipphebeln und Ventilschäften:

- - Einlass: 0,25–0,30 mm;

- - Auslass: 0,35–0,40 mm.

Öldruck bei warmem Motor und Kurbelwellendrehzahl, kPa (kgf/cm²):

- - Nennwert 392–539 (4–5,5)

- - Mindestleerlaufdrehzahl: mindestens 98 (1)

Injektor, Typ: 273

Modelle: 273.1112010-20 (273-20)

Düse: Hersteller: "YAZDA", Modell: 273.1112010-20 oder 273.1112010-50 (273-50)

Oder Modelle:

Düse: Hersteller: BOSCH DLLA148S1380

Einspritzdruck des Injektors, MPa (kgf/cm²): 23,73–24,90 (242–254)

Hochdruck-Kraftstoffpumpe (HPFP), Modell 337-20.04; für Motor 740.51-320: 337-20.03

Boost-System: Gasturbine mit zwei Turboladern und Luft-Luft-NVG.

Generator Modell G-273V oder 6582.3701 (gemäß Konstruktionsdokumentation) – Dreiphasen-Synchron-Wechselstrom mit eingebauter Gleichrichtereinheit

Generator G-273V:

- - Nennstrom, A: 28

- - Nenngleichrichterspannung, V: 28

- - Nennleistung, kW: 0,8

Generator Mod. 6582.3701:

- - Nennstrom, A: 75

- - Nenngleichrichterspannung, V: 28

- - Nennleistung, kW. - 2.0

Anlasser 5662.3708 Gleichstrom, Reihenerregung, mit elektromagnetischem Antrieb

- - Nennleistung: 8,2 kW

Getriebe Modell 161 mechanisch, 8 Gänge;

- Oder Getriebe Modell ZF-16S151 der Firma "ZAHNRADFABRIK", mechanisch, 16 Gänge, mit einem Hauptgetriebe mit 4 Gängen und einem eingebauten zweistufigen Verteilergetriebe vor dem Hauptgetriebe und einem zweistufigen Planetenverteiler hinter dem Hauptgetriebe.

Mögliche Störungen und Fehlerbehebung

Störung

- Störungsursache - Fehlerbehebung

Motor

Der Motor springt nicht an:

- - Kein Kraftstoff im Tank - Kraftstofftank füllen, Kraftstoffsystem entlüften.

- - Luft im Kraftstoffsystem - Leckagen beseitigen, System entlüften.

- - Falsch eingestellter Einspritzwinkel - Winkel korrigieren.

- - Gefrierendes Wasser in den Kraftstoffleitungen oder am Ansaugsieb des Kraftstofftanks - Kraftstofffilter, -leitungen und -tank vorsichtig mit einem in heißem Wasser oder Dampf getränkten Lappen erwärmen. Keine offene Flamme zum Erhitzen verwenden.

Der Motor entwickelt nicht die erforderliche Leistung, läuft unrund oder raucht während des Betriebs:

- - Verstopfter Luftfilter oder Motorhauben-Lufteinlass - Luftfilter warten oder Motorhaubengitter reinigen.

- - Unzureichende Kraftstoffzufuhr - Kraftstofffeinfilterelemente ersetzen, Grobfilter spülen, Anschlüsse in den Kraftstoffleitungen festziehen.

- - Falsch eingestellter Einspritzwinkel - Kraftstofffilter Winkel.

- - Injektor verstopft (verkokte Düsenlöcher, festsitzende Nadel) oder falsch eingestellt – Injektor spülen, Düse ggf. austauschen, prüfen und ggf. einstellen.

- - Reglerantrieb falsch eingestellt (der Reglerhebel erreicht nicht die maximale Kurbelwellendrehzahl-Begrenzungsschraube). – Reglerantrieb prüfen und einstellen.

- - Druckfeder der Einspritzpumpe gebrochen. – Feder austauschen und Pumpe auf dem Prüfstand einstellen.

- - Schmutz zwischen Sitz und Ventil der Kraftstoffpumpe sa oder Federbruch – Ventil spülen oder Feder ersetzen, Pumpe auf dem Prüfstand testen.

- – Dichtheitsverlust der Auslassventile der Einspritzpumpe oder Federbruch. – Leckage in der Ventilwerkstatt beheben oder Feder ersetzen.

- – Verklemmter Kolben der Einspritzpumpe – Kolbenpaar ersetzen und Pumpe einstellen.

- – Einstellung der thermischen Spiele im Ventilsteuerungsmechanismus nicht korrekt. – Spiele einstellen.

- – Druckentlastung des Membranhohlraums oder Beschädigung der Membran des Ladedruckreglers. – Dichtheit des Membranhohlraums wiederherstellen oder beschädigte Membran ersetzen.

- – Unterbrechung der Ölzufuhr zum Ladedruckregler. – Ölzufuhr zum Regler wiederherstellen.

- – Lose Befestigung oder Bruch des Hochdruckschlauchs. - Befestigungsmutter festziehen oder Schlauch austauschen.

- - Schlechte Kompression aufgrund von Fehlfunktionen der Kolbengruppe oder loser Ventilsteuerung an den Sitzen. - Zustand der Kolben und Kolbenringe prüfen, Ventile schleifen.

- - Eindickung des Kraftstoffs (bei kaltem Wetter). - Kraftstofffeinfilterelemente austauschen, Kraftstoff durch saisongerechten Kraftstoff ersetzen, Kraftstoffsystem entlüften.

Niedriger Ladedruck:

- - Luftleckage an den Anschlüssen des Ansaugkrümmers mit Zylinderköpfen, Leitungen, Turboladern und Kompressor. - Anschlüsse festziehen, ggf. Dichtungen und Verbindungsschläuche ersetzen.

- - Gasdurchbruch an den Anschlüssen des Abgaskrümmers und des Turbinengehäuses. - Anschlüsse festziehen, ggf. Dichtungen ersetzen.

- - Blockieren des Turboladerrotors. - Turbolader ersetzen.

- - Verschmutzung des Abgastrakts, der Strömungsteile von Kompressor und Turbine. - Rohrleitungen reinigen, Turbolader ausbauen und Ablagerungen an den Strömungsteilen entfernen.

Fremdgeräusche im Turbolader:

- - Der Rotor reibt an den Gehäuseteilen. - Befestigungsschrauben von Turbine und Kompressor festziehen. Gehäuse. Prüfen Sie, ob der Rotor in seinen Extrempositionen schleift. Wenn der Rotor schleift, ersetzen Sie den Turbolader. Wenn das Geräusch weiterhin besteht, bauen Sie den Turbolader zur Wartung aus.

Hochfrequentes Geräusch (Pfeifen):

- - Die Dichtheit der Ansaug- und Abgaskanäle des Motors ist beschädigt. Ziehen Sie die Schrauben und Muttern zur Befestigung der Systemteile fest und ersetzen Sie gegebenenfalls die Dichtungen.

Erhöhter Ölverbrauch:

- - Langfristiger Motorbetrieb im Leerlauf. Betreiben Sie den Motor nur im Leerlauf, wenn dies unbedingt erforderlich ist.

- - Ölleckage durch die Anschlüsse im Turbolader-Schmiersystem. Ziehen Sie die Anschlüsse fest und ersetzen Sie gegebenenfalls die Dichtungen und Gummimanschetten.

- - Verschleiß der Ventilbuchsenverbindung im Zylinderkopf, Alterung der Ventilmanschette. - Verschlissene Teile prüfen und ersetzen.

- - Luftfilter oder Ansaugdeckel verstopft. - Luftfilter warten und Deckelsieb reinigen.

Öldruckverlust im Schmiersystem:

- - Niedriger Ölstand in der Ölwanne. - Öl prüfen und gegebenenfalls bis zur Markierung „B“ nachfüllen.

- - Störung der Druckregeleinrichtungen - Sicherstellen, dass die Einrichtungen in einwandfreiem Zustand sind.

- - Verwendung von Öl mit falscher Viskosität - Ersetzen Sie das Öl durch ein Öl, das der chemotologischen Tabelle entspricht.

- - Verschmutzung der Filterelemente des Ölfilters - Filterelemente ersetzen.

- - Fehleinstellung oder Verklemmen des Sicherheitsventils oder des Schmiersystemventils - Ventile prüfen und Verklemmen beseitigen, ggf. defekte Teile einstellen oder ersetzen.

- - Verstopfter Ölpumpeneinlass - Einlass spülen.

- - Kühlmittel tritt in das Öl ein - Dichtheit des Wasserhohlraums, Dichtung der Zylinderlaufbuchsen, Dichtheit des Wasser-Öl-Wärmetauschers prüfen, defekte Teile ersetzen.

- - Öllecks an Verbindungen und Öl Schmiersystemleitungen - Zustand der Prozessstopfen, Stopfen, Festziehen der Verbindungselemente sowie Zustand der Dichtringe und Dichtungen prüfen.

- - Störung der Ölpumpe - Pumpe ausbauen und Funktionsfähigkeit auf einem Prüfstand prüfen.

- - Unzulässige Vergrößerung des Spiels in Kurbelwellen- und Nockenwellenlagern - Motor reparieren.

Der Öltemperaturalarm wird ausgelöst:

- - Störung des Öltemperatursensors - Sicherstellen, dass der Sensor ordnungsgemäß funktioniert, ggf. austauschen.

- - Blockieren des Wärmepumpenventils des Wärmetauschers, Störung des Wärmeleistungssensors - Funktion des Wärmepumpenventils des Wärmetauschers prüfen, Blockierung beseitigen oder ggf. Sensor austauschen.

- - Verstopfte Schläuche oder Kühlmittelverunreinigung - Prüfen Sie den Wasser-Öl-Wärmetauscher auf verstopfte Rohre und verschmutzte Kühlplatten. Spülen oder ersetzen Sie den Wärmetauscher gegebenenfalls.

Erhöhter Öldruck im Schmiersystem:

- - Hohe Ölviskosität. - Ersetzen Sie das Öl durch ein Öl, das der chemotologischen Tabelle entspricht.

- - Undichtigkeit der Steuersignalleitung zwischen Hauptölleitung und Pumpe oder Verstopfung. - Prüfen Sie die Ölzuleitung zur Pumpe, den festen Sitz der Befestigungsschrauben und das Vorhandensein eines Lochs im Deckel.

- - Blockieren oder Fehleinstellung des Schmiersystemventils. - Prüfen Sie das Ventil und beseitigen Sie die Blockierung. Ersetzen Sie gegebenenfalls defekte Teile.

Klopfen während des Motorbetriebs:

- - Zu frühe Kraftstoffeinspritzung in die Zylinder. - Einspritzwinkel einstellen.

- - Erhöhtes thermisches Spiel im Ventiltrieb - Spiel einstellen.

- - Die Ventile des Ventiltriebs klemmen in den Buchsen (Kolben berührt Ventil). - Ventiltrieb zerlegen und reinigen. Ventil bei Bedarf austauschen.

- - Erhöhte zyklische Kraftstoffzufuhr (Zahnstangenhalterung gelöst). - Zahnstange der Einspritzpumpe austauschen.

Dumpfes Klopfen der Kurbelwelle. Die Frequenz nimmt mit zunehmender Kurbelwellendrehzahl zu:

- - Unzulässige Vergrößerung des Spiels zwischen den Zapfen und Laufbuchsen der Hauptlager durch Verwendung von Öl, das nicht den Spezifikationen entspricht, oder durch Verringerung von Öldruck und -zufuhr. - Zapfen auf Reparaturmaß schleifen, Laufbuchsen ersetzen, Öl wechseln und Funktion der Ölpumpe prüfen.

- - Unzulässige Vergrößerung des Spiels zwischen Druckhalbringen und Kurbelwelle. - Druckhalbringe durch neue mit größerer Dicke ersetzen.

- - Lockerung der Befestigungsschrauben zwischen Schwungrad und Kurbelwelle. - Ursache ermitteln und Schrauben festziehen.

Das Klopfen der Pleuellager ist schärfer als das Klopfen der Hauptlager:

Es ist im Leerlauf hörbar und verstärkt sich mit zunehmender Kurbelwellendrehzahl.

- - Unzulässige Vergrößerung des Spiels zwischen Zapfen und Laufbuchsen der Pleuellager durch Verwendung eines anderen als des vorgeschriebenen Öls oder durch Reduzierung von Öldruck und -zufuhr. - Die Zapfen auf Reparaturmaß schleifen und die Laufbuchsen ersetzen, Öl wechseln und die Funktion der Ölpumpe prüfen.

Die Kolben klopfen gedämpft, verursacht durch das Anstoßen der Kolben an die Zylinder:

Bei niedriger Kurbelwellendrehzahl und unter Last hörbar.

- - Unzulässig vergrößerter Spalt zwischen Kolben und Zylinder. - Kolben und ggf. Zylinderlaufbuchsen ersetzen.

- - Starker Verschleiß der Kolbenringenden und der entsprechenden Nuten am Kolben. - Kolbenringe und ggf. Kolben ersetzen.

Kolbenbolzenklopfen, doppelt, metallisch, scharf, wird durch einen großen Spalt verursacht:

Im Leerlauf deutlicher hörbar.

- - Unzulässig vergrößerter Spalt zwischen Bolzen und Buchse des oberen Pleuelkopfes. - Bolzen und ggf. Pleuelstange ersetzen.

Erhöhte Flüssigkeitstemperatur im Kühlsystem*:

- - Schwache oder gerissene Antriebsriemen der Wasserpumpe. - Riemen spannen oder ersetzen.

- - Thermostat defekt. - Thermostate ersetzen.

- - Kühlerblock verschmutzt. - Kühlerblock von Schmutz befreien.

Erhöhter Kühlmittelverbrauch:

- - Kühler beschädigt. - Beschädigung reparieren oder Kühler ersetzen.

- - Flüssigkeit tritt durch die Gleitringdichtung der Wasserpumpe aus. - Gleitringdichtung ersetzen.

- - Kühlmittel gelangt durch die Gummidichtringe der Zylinderlaufbuchsen oder durch die Gummidichtungen der Zylinderköpfe in das Schmiersystem. - Ersetzen Sie die Dichtringe oder Gummidichtungen der Zylinderlaufbuchsen.

* Bevor Sie nach der Ursache der Störung im Schmier- und Kühlsystem suchen, müssen Sie sicherstellen, dass die Öldruck- und Temperaturanzeigen ordnungsgemäß funktionieren.

Elektrobrenner (ETD)

Die EDT-Zündkerze ist defekt, die 30-A-Sicherung brennt durch:

- - Kurzschluss in der Thermorelaisspule oder den elektrischen Leitungen

Wenn die Zündkerzen ordnungsgemäß funktionieren, trennen Sie das Kabel vom Thermorelais, das es mit dem EDT-Einschaltknopf verbindet.

Wenn beim erneuten Einschalten des EDT kein Kurzschluss auftritt, deutet dies auf einen Kurzschluss in der Thermorelaisspule hin. In diesem Fall sollte das Thermorelais ausgetauscht werden.

Ist die Spule des Thermorelais intakt (durch Berührung feststellbar) und tritt beim Abziehen der Zündkerzenkabel ein Kurzschluss auf, deutet dies auf einen Kurzschluss in den elektrischen Leitungen hin. Beheben Sie den Kurzschluss.

- 2 - Zündkerze Masseschluss

Trennen Sie das Kabel vom Anschluss der linken Zündkerze, um den Massekontakt der Spitze zu unterbinden, und schalten Sie die EFU erneut ein. Liegt ein Kurzschluss vor, trennen Sie das Kabel vom Anschluss der rechten Zündkerze.

Kein Kurzschluss deutet auf einen Kurzschluss in der rechten Zündkerze hin. Tauschen Sie die defekte Zündkerze aus.

Nach Beseitigung des Kurzschlusses wird empfohlen, den Zustand der Isolierung der elektrischen Leitungen, die Funktionsfähigkeit des Thermorelais und des EFU-Schaltrelais zu überprüfen. Falls der Kurzschluss beim Starten des Motors auftrat, sollte auch die Funktionsfähigkeit des Shunt-Relais überprüft werden.

Die EFU funktioniert nicht, es wird keine Spannung an die EFU angelegt:

- - Durchgebrannte Thermorelaisspule - Schalten Sie die EFU ein und prüfen Sie die Spannung an den Anschlüssen des Thermorelais. Liegt keine Spannung an der steckerseitigen Klemme an, während an der anderen Klemme Spannung anliegt, deutet dies auf einen Durchbruch der Spule hin. Tauschen Sie das Thermorelais aus.

- - Durchgebrannte Zündkerzen oder fehlender Kontakt im Stromkreis - Schalten Sie die EFU ein und prüfen Sie, ob an den Anschlüssen jedes EFU-Produkts Spannung anliegt, beginnend mit den Brennerzündkerzen. Liegt Spannung am Anschluss der rechten Zündkerze an, deutet dies auf einen Zündkerzendurchbruch hin. Zündkerzen austauschen oder Kontakt wiederherstellen.

- - Eine Zündkerze ist durchgebrannt. Die elektronische Kraftstoffeinspritzung (EFI) 10–15 Sekunden lang einschalten und dann die kalte Zündkerze austauschen.

Keine Zündkerzenflamme:

- - Keine Kraftstoffzufuhr zur Zündkerze. Den Kraftstoffanschlussnippel an der Zündkerze lösen. Die elektronische Kraftstoffeinspritzung (EFI) einschalten und, sobald die Kontrollleuchte aufleuchtet (das elektromagnetische Ventil öffnet), die Kurbelwelle mit dem Anlasser drehen. Tritt bei geöffnetem Ventil kein Kraftstoff durch die lose Verschraubung des Anschlussnippels aus, beheben Sie die Störung im Kraftstoffversorgungssystem.

- - Kein Kraftstoff gelangt durch die Zündkerze. Die Zündkerze vom Krümmer abschrauben. Düse, Kraftstofffilter und Kraftstoffzufuhr mit Druckluft ausblasen.

Prüfen Sie, ob eine Brennerflamme vorhanden ist. Dazu:

- – Kraftstoffleitung und elektrische Leitungen an die Zündkerze anschließen;

- – Sicherstellen, dass das Zündkerzengehäuse zuverlässig geerdet ist und der Anschluss von der Erde isoliert ist;

- – EFU einschalten und Kurbelwelle mit dem Anlasser drehen.

Wenn keine Flamme vorhanden ist, ersetzen Sie die defekte Zündkerze.

Elektrische Ausrüstung

Die Ladestromkreis-Kontrollleuchte leuchtet bei Nenndrehzahl der Motorkurbelwelle auf:

- – Lockere Spannung der Generatorantriebsriemen – Riemenspannung einstellen.

- – Verschmutzte Schleifringe – Ringe mit einem in sauberem Benzin getränkten Baumwolltuch abwischen. Falls die Verschmutzung nicht entfernt wird, mit Glaspapier reinigen und erneut mit dem Tuch nachwischen.

- - Verschleiß oder Festsitzen der Bürsten in den Bürstenhaltern - Überprüfen Sie die Höhe der Bürsten, ihre freie Bewegung in den Kanälen des Bürstenhalters und die Kraft der Federn. ggf. Bürstenhalter oder Bürsten austauschen

- - Gleichrichtereinheit defekt - Einheit austauschen

- - Statorwicklungskurzschluss - Statorbaugruppe austauschen

- - Erregerkreisfehler - Erregerkreis auf Funktionsfähigkeit prüfen

- - Lagerteile verschlissen oder beschädigt - Generator austauschen

- - Generatorlüfter verformt - Verbogene Stellen begradigen

Lagerüberhitzung:

- - Riemenspannung zu hoch - Riemenspannung anpassen

Generatorbürsten zu schnell verschleißen:

- - Schleifringverunreinigung - Ringe mit einem in sauberem Benzin getränkten Baumwolltuch abwischen. Bei Bedarf mit Glasschleifpapier reinigen und mit einem Tuch nachwischen.

- - Rundlauf der Schleifringe - Rundlauf der Ringe prüfen. Bei Bedarf Schleifringe nachschleifen.

Zu hoher Ladestrom:

- - Kurzschluss in der Generatorbürsteneinheit oder im Stromkreis zwischen Generator und Regler - Kurzschluss beseitigen.

- - Defekter Spannungsregler - Regler austauschen.

- - Defektes Trennrelais der Generatorerregerwicklung - Relais austauschen.

Erhöhter Geräuschpegel im Generatorbetrieb:

- - Lose Riemenscheibenbefestigung - Mutter festziehen.

- - Kein Kontakt zwischen den Bürsten und dem Kommutator - Den Kommutator mit einem sauberen, benzingetränkten Lappen abwischen oder reinigen. Die Bürsten reinigen oder durch neue ersetzen. Überprüfen Sie den Zustand der Bürstenfedern und ersetzen Sie diese, wenn sie defekt sind. Prüfen, ob Bürsten in den Bürstenhaltern festsitzen.

Anlasser

Anlasser funktioniert nicht:

- - Kurzschluss oder Unterbrechung in der Anzugswicklung des Traktionsrelais – Relais austauschen.

- - Unterbrechung oder fehlender Kontakt im Stromversorgungskreis – Schadensstelle ermitteln und Kontakt wiederherstellen.

- - Festsitzende Bürsten – Bürstenhalter ausbauen, Bürsten herausnehmen und Bürstenstaub entfernen.

- - Anlasserrelais defekt (738.3747-20) – Relais austauschen.

- - Unterbrechung im Anlasser – Anlasserdefekte prüfen und beheben bzw. Anlasser austauschen.

Die Kurbelwelle dreht sich nicht mit dem Anlasser (Traktionsrelais löst aus):

- - Entladene Batterien – Batterien laden.

- - Verstoß gegen der Batterieladekreis - Fehler beheben ... Entladene Batterie – Batterie laden

- - Unterbrechung in der Anzugswicklung des Traktionsrelais – Relais austauschen

- - Defekt des Instruments und des Anlasserschalters – Schalter austauschen

- - Unterbrechung oder Kurzschluss in der Wicklung des Anlasserrelais (738.3747-20) – Relais austauschen

Der Anlasseranker dreht sich, aber die Kurbelwelle wird nicht angetrieben:

- - Gebrochene Zähne des Schwungradzahnkranzes oder -zahnrads – Schwungradzahnkranz oder Antriebszahnrad austauschen

- - Fehlerhafte Anlassereinstellung – Anlasser einstellen

- - Antriebsstörung – Antrieb austauschen

Beim Einschalten des Anlassers sind wiederholte Klickgeräusche des Traktionsrelais und Schläge des Antriebszahnrads zu hören. Schwungradzahnkranz:

- - Unzuverlässiger Kontakt des Starter-Traktionsrelaiskreises – Kontaktanschlüsse prüfen und Fehler beheben.

- - Defekte Haltewicklung des Traktionsrelais – Traktionsrelais austauschen.

- - Defekte Wicklung oder Kontaktanschluss des Starterrelais (738.3747-20). - Relais austauschen

Beim Einschalten des Anlassers ist ein Geräusch (Knirschen) vom Antriebszahnrad zu hören:

- - Anlasser ist schräg eingebaut - Anlasser korrekt einbauen

- - Falsche Einstellung des Schließmoments der Traktionsrelaiskontakte - Abstand zwischen Zahnrad und Anlaufscheibe beim Einschalten des Anlassers einstellen

Das Antriebszahnrad greift bei normalem Betrieb des Relais systematisch nicht in den Schwungradring:

- - Grate an den Enden der Schwungradzähne oder des Antriebszahnrads - Grate an den Zähnen des Schwungradrings oder des Antriebszahnrads feilen und reinigen

- - Verschleiß an den Enden der Zähne des Schwungradrings oder des Antriebszahnrads Antriebsräder - Schwungradzahnrad oder Antriebszahnrad austauschen