Seit 2015 ist der VAZ-2123 mit einem elektronischen Motormanagementsystem mit dem Steuergerät ME17.9.71 2123-1411020-50 ausgestattet, das die Abgasnorm EURO 5 erfüllt.

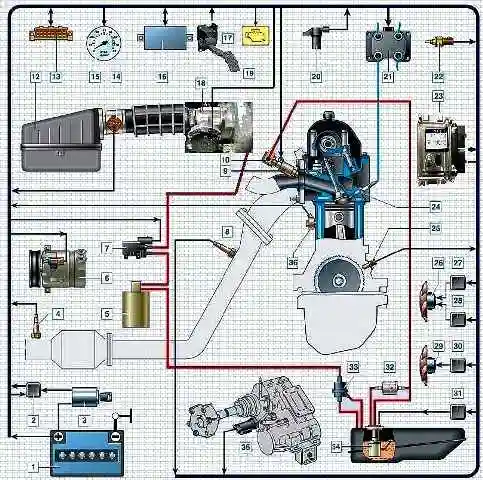

Das elektronische Motormanagementsystem (EEMS) besteht aus einem Steuergerät, Sensoren für Motor- und Fahrzeugbetriebsparameter sowie Aktuatoren.

Das Steuergerät ist ein Spezial-Minicomputer mit einem Arbeitsspeicher (RAM), einem programmierbaren Nur-Lese-Speicher (PROM) und einem elektrisch umprogrammierbaren Speicher (ERPROM).

Der RAM wird vom Mikroprozessor zur temporären Speicherung aktueller Informationen zum Motorbetrieb (Messwerte) und berechneter Daten verwendet.

Außerdem werden Fehlercodes im RAM aufgezeichnet.

Dieser Speicher ist flüchtig, d. h. bei einer Unterbrechung der Stromversorgung (z. B. Abklemmen der Batterie oder Abtrennen des Kabelbaums vom Steuergerät) wird sein Inhalt gelöscht.

Der PROM speichert das Motorsteuerungsprogramm, das eine Abfolge von Betriebsbefehlen (Algorithmen) und Kalibrierungsdaten (Einstellungen) enthält.

Das EPROM bestimmt die wichtigsten Motorbetriebsparameter: Art der Drehmoment- und Leistungsänderungen, Kraftstoffverbrauch, Zündzeitpunkt, Abgaszusammensetzung usw. Das EPROM ist nichtflüchtig, d. h. sein Speicherinhalt ändert sich nicht, wenn die Stromversorgung unterbrochen wird. Aus.

Das EPROM speichert die Kennungen von Steuergerät, Motor und Fahrzeug.

Protokolliert Betriebsparameter sowie Verstöße gegen Motor- und Fahrzeugbetriebsarten. Es handelt sich um einen nichtflüchtigen Speicher.

Der Controller ist das zentrale Bauteil des Motormanagementsystems.

Er empfängt Informationen von Sensoren und steuert Aktoren, um einen optimalen Motorbetrieb bei gegebener Fahrzeugleistung zu gewährleisten.

Der Controller befindet sich im Beifahrerfußraum und ist an der Frontverkleidung befestigt.

Der Controller steuert Aktoren wie Einspritzdüsen, eine elektrisch angetriebene Drosselklappe, eine Zündspule, eine Lambdasondenheizung, ein Adsorber-Spülventil und verschiedene Relais.

Der Controller steuert das Ein- und Ausschalten des Hauptrelais (Zündrelais), Über diesen wird die Versorgungsspannung von der Batterie an die Systemelemente (mit Ausnahme der elektrischen Kraftstoffpumpe, des elektrischen Lüfters, der Steuereinheit und der APS-Statusanzeige) geliefert.

Der Controller schaltet das Hauptrelais ein, wenn die Zündung eingeschaltet wird.

Beim Ausschalten der Zündung verzögert der Controller das Ausschalten des Hauptrelais um die Zeit, die für die Vorbereitung des nächsten Einschaltens erforderlich ist (Abschluss der Berechnungen, Einstellen der Drosselklappe in die Position vor dem Motorstart).

Beim Einschalten der Zündung tauscht der Controller zusätzlich zu den oben genannten Funktionen Informationen mit dem APS aus (sofern die Wegfahrsperre aktiviert ist).

Wenn der Austausch feststellt, dass der Zugang zum Fahrzeug erlaubt ist, führt der Controller weiterhin Motorsteuerungsfunktionen aus.

Andernfalls wird der Motor blockiert.

Der Controller führt auch die Systemdiagnosefunktion aus.

Er erkennt das Vorhandensein von Fehlern in den Systemelementen, schaltet den Alarm ein und speichert Codes in seinem Speicher, die den Art der Störung und helfen dem Mechaniker bei der Reparatur.

Das Motormanagementsystem verwendet ein MAF-Thermoanemometer Mechaniktyp mit Frequenzgang des digitalen Ausgangssignals.

Er befindet sich zwischen Luftfilter und Ansaugkrümmerschlauch.

Das MAF-Signal ist ein Frequenzsignal (Hz), dessen Pulsfrequenz von der durch den Sensor strömenden Luftmenge abhängt (steigt mit zunehmendem Luftstrom).

Das Diagnosegerät liest die Sensorwerte als Luftstrom in Kilogramm pro Stunde aus.

Drosselklappensensoren (TPDZ)

Im System mit EDP werden zwei Drosselklappensensoren (TPS) verwendet.

TPDZ sind Teil des Drosselklappenrohrs mit elektrischem Antrieb.

TPDZ ist ein potentiometrischer Widerstand, dessen einer Anschluss die Referenzspannung (5 V) vom Steuergerät und dessen zweiter Anschluss die Masse des Steuergeräts anlegt.

Das Ausgangssignal wird von dem Anschluss geliefert, der mit dem beweglichen Kontakt des Potentiometers verbunden ist. TPS an den Controller.

Der Controller steuert die Position der Drosselklappe mithilfe eines elektrischen Antriebs in Abhängigkeit von der Gaspedalstellung.

Anhand der TPS-Messwerte überwacht der Controller die Position der Drosselklappe.

Beim Einschalten der Zündung stellt der Controller die Drosselklappe in die Vorstartposition, deren Öffnungsgrad von der Kühlmitteltemperatur abhängt.

In der Vorstartposition der Drosselklappe sollte das Ausgangssignal von TPS 1 im Bereich von 0,65–0,79 V und das Ausgangssignal von TPS 2 im Bereich von 4,21–4,35 V liegen.

Wenn der Motor nicht gestartet und das Gaspedal nicht innerhalb von 15 Sekunden betätigt wird, schaltet der Controller den elektrischen Antrieb der Drosselklappe ab und die Drosselklappe wird auf 7–8 % Drosselklappenöffnung eingestellt.

Im stromlosen Zustand (Notlauf) des elektrischen Drosselklappenstellers liegt das Ausgangssignal von TPS 1 im Bereich von 0,80–0,85 V, das Ausgangssignal von TPS 2 im Bereich von 4,15–4,20 V.

Wenn innerhalb von 15 Sekunden keine Aktion erfolgt, beginnt der Drosselklappentest („Trainingsmodus“) in der 0-Stellung. Die Drosselklappe wird vollständig geschlossen und bis zur Vorstartposition geöffnet. Anschließend wird die elektrische Drosselklappe wieder stromlos geschaltet.

Bei jeder Drosselklappenstellung sollte die Summe der Signale von TPS 1 und TPS 2 (5 ± 0,1) V betragen.

Bei einer Fehlfunktion der TPS-Schaltkreise schaltet der Controller den elektrischen Drosselklappenantrieb stromlos, speichert den Code und schaltet die Anzeige ein.

In diesem Fall wird die Drosselklappe auf 7–8 % Drosselklappenöffnung eingestellt.

Bei Fahrzeugen Bei einer elektronischen Drosselklappensteuerung wird ein elektronisches Gaspedal verwendet, das ein Signal über die Gaspedalstellung elektrisch an den Controller überträgt.

Das elektronische Gaspedal befindet sich an der Halterung unter dem rechten Fuß des Fahrers.

Das elektronische Gaspedal verwendet zwei Gaspedalstellungssensoren (DPPA).

DPPA sind potentiometrische Widerstände, die vom 5-V-Controller mit Strom versorgt werden.

DPPA sind mechanisch mit dem Antrieb vom Pedalhebel verbunden.

Zwei unabhängige Federn zwischen Pedalhebel und Karosserie erzeugen eine Rückstellkraft.

Der Controller empfängt ein analoges elektrisches Signal vom EPA und erzeugt ein Signal zur Steuerung der Drosselklappenstellung.

Die Ausgangsspannung des DPPA ändert sich proportional zur Betätigung des Gaspedals.

Beim Loslassen des Gaspedals sollte das Signal von DPPA 1 zwischen 0,46 und 0,76 V und das Signal von DPPA 2 zwischen 0,23 und 0,38 V liegen.

Bei vollständig durchgetretenem Gaspedal sollte das Signal von DPPA 1 zwischen 2,80 und 3,10 V und das Signal von DPPA 2 zwischen 1,40 und 1,55 V liegen.

Bei jeder Gaspedalstellung sollte das Signal von DPPA 1 doppelt so groß sein wie das von DPPA 2. Signal.

Kühlmitteltemperatursensor (CTS)

Der Sensor ist im Kühlmittelstrom des Motors am Abzweigrohr installiert, das den Motorkühlwassermantel entlädt.

Das empfindliche Element des Temperatursensors Im Kühlmittel befindet sich ein Thermistor, d. h. ein Widerstand, dessen elektrischer Widerstand sich temperaturabhängig ändert.

Hohe Temperaturen führen zu einem niedrigen Widerstand, niedrige Kühlmitteltemperaturen zu einem hohen Widerstand.

Der Regler versorgt den Kühlmitteltemperatursensorkreis mit 5 V.

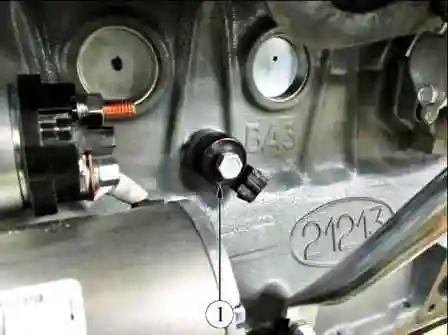

Der Klopfsensor (KS) ist am Zylinderblock montiert (Abb. 10).

Das piezokeramische Sensorelement KS erzeugt ein Wechselspannungssignal, dessen Amplitude und Frequenz den Motorparametern entsprechen. Vibrationen.

Bei einer Detonation erhöht sich die Amplitude der Vibrationen einer bestimmten Frequenz.

Der Zündzeitpunkt wird durch die Steuerung angepasst, um die Detonation zu unterdrücken.

Lambdasondensteuerung (UDC)

Die effektivste Reduzierung der Abgastoxizität von Benzinmotoren wird durch ein Massenverhältnis von Luft und Kraftstoff im Gemisch (14,5–14,6):1 erreicht.

Dieses Verhältnis wird als stöchiometrisch.

Mit dieser Zusammensetzung des Kraftstoff-Luft-Gemisches reduziert der Katalysator die Menge an Kohlenwasserstoffen, Kohlenmonoxid und Stickoxiden, die mit den Abgasen emittiert werden, am effektivsten.

Um die Zusammensetzung der Abgase zu optimieren und so die größtmögliche Effizienz des Katalysators zu erreichen, wird eine Kraftstoffzufuhrregelung mit Rückmeldung über den Sauerstoffgehalt in den Abgasen eingesetzt.

Diagnose-Sauerstoffsensor (DOS)

Ein Katalysator reduziert den Gehalt an Kohlenwasserstoffen, Kohlenmonoxid und Stickoxiden in den Abgasen.

Der Katalysator oxidiert Kohlenwasserstoffe und Kohlenmonoxid, wodurch diese in Wasserdampf und Kohlendioxid umgewandelt werden.

Der Katalysator gewinnt außerdem Stickstoff aus Stickoxiden zurück.

Die Steuerung überwacht die Oxidations-Reduktions-Eigenschaften des Neutralisators, indem sie das Signal des nach dem Katalysator installierten Diagnose-Sauerstoffsensors analysiert. Neutralisator.

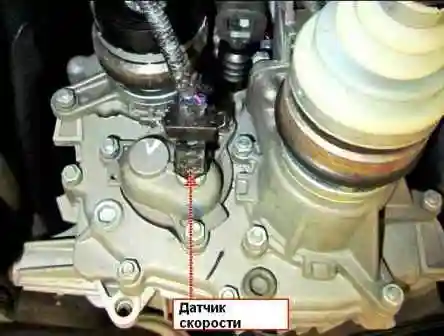

Der Fahrzeuggeschwindigkeitssensor erzeugt ein Impulssignal, das den Controller über die Fahrzeuggeschwindigkeit informiert. Der DSA ist auf der Eingangswelle des Verteilergetriebes montiert.

Wenn sich die Antriebsräder drehen, erzeugt der VSS sechs Impulse pro Meter Fahrzeugbewegung.

Der Controller ermittelt die Fahrzeuggeschwindigkeit anhand der Impulsfrequenz.

Der Kurbelwellenpositionssensor ist am Nockenwellenantriebsdeckel in einem Abstand von ca. 1 ± 0,4 mm von der Zahnspitze der Steuerscheibe montiert, die an der Motorkurbelwelle befestigt ist.

Die Steuerscheibe ist mit der Generatorantriebsscheibe verbunden und besteht aus einem Zahnrad mit 58 Zähnen im 6°-Winkel und einer langen, durch zwei fehlende Zähne gebildeten Synchronisationsvertiefung.

Wenn die Mitte des ersten Zahns des Zahnsektors der Scheibe nach der langen Vertiefung mit der CPS-Achse ausgerichtet ist, befindet sich die Kurbelwelle des Motors 114° (19 Zähne) vor dem oberen Totpunkt des 1. und 4. Zylinders.

Wenn sich die Steuerscheibe dreht, ändert sich der magnetische Fluss im Magnetkreis des Sensors und induziert Wechselstrom Spannungsimpulse in seiner Wicklung.

Der Regler ermittelt die Position und Drehzahl der Kurbelwelle anhand der Anzahl und Frequenz dieser Impulse und berechnet Phase und Dauer der Steuerimpulse für Einspritzdüsen und Zündspule.

Der Phasensensor ist am Zylinderkopf montiert.

Das Funktionsprinzip des Sensors basiert auf dem Hall-Effekt.

An der Nockenwelle des Motors befindet sich ein spezieller Stift.

Wenn der Stift das Ende des Sensors passiert, sendet der Sensor ein Niederspannungsimpuls an den Controller (ca. 0 V), was der Position des Kolbens des ersten Zylinders im Kompressionstakt entspricht.

Das Phasensensorsignal wird vom Steuergerät verwendet, um die sequentielle Kraftstoffeinspritzung entsprechend der Zündreihenfolge der Motorzylinder zu organisieren.

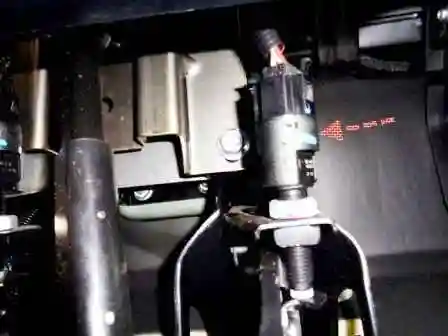

Der Bremssignalschalter ist Teil der Bremspedalbaugruppe und sendet die entsprechenden Signale an das ECM, wenn der Fahrer das Bremspedal betätigt/loslässt.

In Systemen mit kabelgebundener Drosselklappensteuerung (E-Gas) spielen Signale eine wichtige Rolle. Der Bremspedalschalter spielt eine wichtige Rolle, da er von der ECM-Software verwendet wird. Sicherheitsfunktion.

Aus diesem Grund ist es sehr wichtig, sicherzustellen, dass der Bremssignalschalter stets funktionsfähig ist.

Entspricht seine funktionale Schaltcharakteristik nicht den in der Anleitung angegebenen Einstellwerten, z. B. wenn sich diese spontan ändern (aufgrund von Vibrationen des Bremspedals, Verschleiß des Schalters und der Pedaleinheit), kann der Fahrzeugmotor in den Notlaufmodus mit zwangsweise reduzierter Leistung wechseln.

Der Kupplungspedalstellungssignalschalter ist Teil der Kupplungspedalbaugruppe und sendet ein Signal über das betätigte Kupplungspedal an das ECM.

Der Schalter verfügt über eine Kontaktgruppe, die die Spannung von Klemme 15 des Zündschalters schaltet.

Beim Betätigen des Kupplungspedals sind die Kontakte geöffnet.

Das Signal des Kupplungspedalpositionsschalters wird von der ECM-Software zur Verbesserung der Fahreigenschaften des Fahrzeugs verwendet.