Die Demontage des Zylinderkopfes wurde im Artikel „Zylinderkopf zerlegen“ beschrieben.

Die Demontage des Zylinderkopfes wurde im Artikel „Zylinderkopf zerlegen“ beschrieben.

In diesem Artikel befassen wir uns mit der Überprüfung und Reparatur des Zylinderkopfes.

Wir waschen den Zylinderkopf gründlich und reinigen die Ölkanäle des Kopfes.

Wir entfernen Kohlenstoffablagerungen aus den Brennräumen und von der Oberfläche des Die Abgaskanäle mit einer Metallbürste reinigen.

Inspektion des Zylinderkopfs. Risse im Zylinderkopf sind nicht zulässig.

Besteht der Verdacht, dass Kühlmittel in das Ölsystem gelangt, muss der Zylinderkopf auf Dichtheit geprüft werden.

Zur Dichtheitsprüfung müssen die Öffnungen im Kühlmantel des Zylinderkopfs verschlossen werden.

Es gibt einen speziellen Verschlussstopfensatz A.603334. Sie können es aber natürlich auch selbst aus Schrott herstellen.

Pumpen Sie Wasser mit einem Druck von 0,5 MPa (5 kgf/cm²) in den Kühlmantel des Zylinderkopfs.

Innerhalb von zwei Minuten sollte kein Wasser mehr aus dem Zylinderkopf austreten.

Sie können die Dichtheit des Zylinderkopfs auch mit Druckluft prüfen. Dazu sollten Sie die Stopfen des Geräts A.60334 am Zylinderkopf anbringen.

Tauchen Sie den Zylinderkopf in ein 60–80 °C heißes Wasserbad und lassen Sie es fünf Minuten lang aufwärmen.

Führen Sie anschließend Druckluft mit einem Druck von 0,15–0,2 MPa (1,5–2 kgf/cm²) in den Zylinderkopf ein. Innerhalb von 1–1,5 Minuten sollten keine Luftblasen aus dem Zylinderkopf entweichen.

Ventilsitze

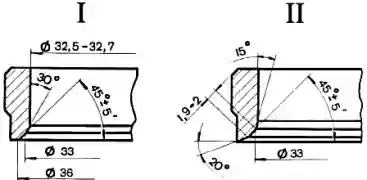

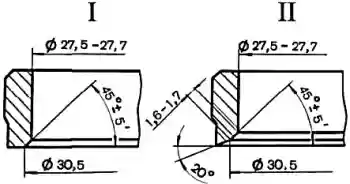

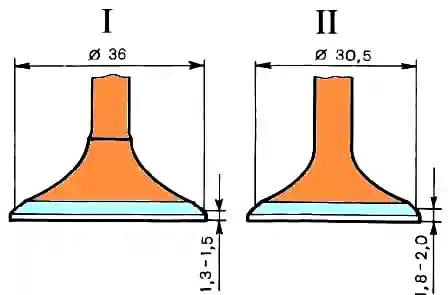

Die Form der Ventilsitzfasen ist in den Abbildungen 2 und 3 dargestellt.

- 2. Einlassventilsitzprofil

- 3. Auslassventilsitzprofil

Die Arbeitsfasen der Sitze (der Kontaktbereich mit den Ventilen) dürfen keine Lochfraß, Korrosion oder Beschädigungen aufweisen.

Kleinere Schäden können durch Schleifen der Sitze behoben werden, wobei möglichst wenig Metall entfernt werden muss.

Das Schleifen kann entweder manuell oder mit einer Schleifmaschine erfolgen.

Zum Schleifen der Sitze den Zylinderkopf auf einen Ständer stellen, die Stange A.94059 in die Ventilführungshülse einsetzen und die Sitzfasen mit den Senker A.94031 und A.94092 für die Auslassventilsitze sowie den Senker A.94003 und A.94101 für die Einlassventilsitze von Kohlenstoffablagerungen reinigen.

Die Senker werden auf die Spindel A.94058 gesetzt und mit der Führungsstange A.94059 zentriert.

Diese Stangen sind erhältlich in Zwei verschiedene Durchmesser: A.94059/1 – für Einlassventilführungen und A.94059/2 für Auslassventilführungen.

Feder A.94069/5 auf Führungsstange A.94059 setzen, Kegelscheibe A.94078 für Auslassventilsitze oder Kegelscheibe A.94100 für Einlassventilsitze auf Spindel A.94069 montieren, Spindel in Schleifmaschine einspannen und Ventilsitz schleifen.

- 4. Schleifen der Arbeitsfase des Ventilsitzes

Sobald der Kreis den Sitz berührt, muss die Maschine ausgeschaltet werden, da sonst Vibrationen auftreten und die Fase fehlerhaft ist.

Es wird empfohlen, das Schleifen häufiger durchzuführen Diamantschleifscheibe abrichten.

Für die Auslassventilsitze wird die Arbeitsfasenbreite mit dem Kegelsenker A.94031 (Winkel 20°) und dem Kegelsenker A.94092 auf die in Abbildung 2 gezeigten Werte gebracht. Dadurch wird die Kaltverfestigung am Innendurchmesser entfernt.

Die Kegelsenker werden auf die Spindel A.94058 gesetzt und wie beim Schleifen mit der Stange A.94059 zentriert.

Für die Einlassventilsitze wird die Arbeitsfasenbreite auf die in Abbildung 3 gezeigten Werte gebracht. Zuerst wird die Innenfase mit dem Kegelsenker A.94003 (Abbildung 5) bearbeitet, um einen Durchmesser von 33 mm zu erhalten, und anschließend die 20°-Fase mit dem Kegelsenker A.94101, um eine Arbeitsfasenbreite von 1,9–2 mm zu erhalten.

Ventile und Ventile Führungen

Entfernen Sie Kohlenstoffablagerungen von den Ventilen.

Prüfen Sie, ob der Schaft verformt ist und ob die Ventilplatte keine Risse aufweist. Tauschen Sie ein beschädigtes Ventil aus.

Prüfen Sie den Zustand der Ventillauffase. Bei geringfügigen Beschädigungen kann ein Fasenwinkel von 45°30′±5′ eingehalten werden.

In diesem Fall sollten die Abstände von der unteren Ebene der Ventilplatte zu den Basisdurchmessern (36 und 30,5 mm) innerhalb der in Abbildung 6 angegebenen Grenzen liegen.

- 6. Grenzmaße zum Schleifen von Ventilfasen

- 7. Auspressen der Führungsbuchsen

Überprüfen Sie das Spiel zwischen den Führungsbuchsen und dem Ventilschaft, indem Sie den Ventilschaftdurchmesser und die Führungsbuchsenbohrung messen.

Das berechnete Spiel für neue Buchsen beträgt: 0,022–0,055 mm für Einlassventile und 0,029–0,062 mm für Auslassventile; Maximal zulässiges Spiel (bei Verschleiß) – 0,3 mm, sofern keine erhöhten Geräusche vom Ventiltrieb auftreten.

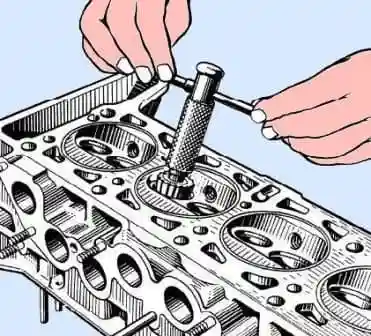

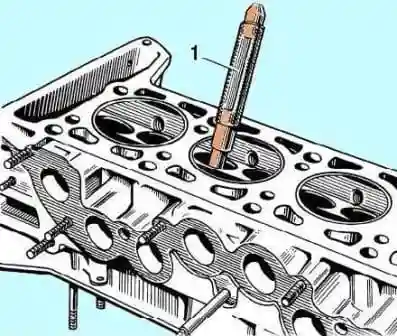

Wenn das erhöhte Spiel zwischen Führungsbuchse und Ventil nicht durch den Austausch des Ventils behoben werden kann, ersetzen Sie die Ventilbuchsen mit dem Aus- und Einpressdorn A.60153/R (Abbildung 7).

Pressen Sie die Führungsbuchsen mit dem Sicherungsring bis zum Anschlag am Zylinderkopf ein.

Nach dem Einpressen reiben Sie die Bohrungen in den Führungsbuchsen mit den Reibahlen A.90310/1 (für Einlassventilbuchsen) und A.90310/2 (für Auslassventilbuchsen) auf.

Ersetzen Sie bei einer Motorreparatur immer die Ölabweiserkappen der Führungsbuchsen durch neue.

Beschädigt: Ersetzen Sie die Ventilschaftdichtungen bei ausgebautem Zylinderkopf.

Verwenden Sie den Dorn 41.7853.4016 zum Andrücken der Schaftdichtungen.

Federn

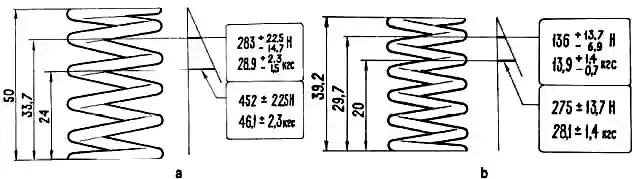

Stellen Sie sicher, dass die Federn nicht gerissen sind und ihre Elastizität nicht nachgelassen hat, indem Sie ihre Verformung unter Belastung prüfen (Abbildung 8).

- 8. Grundlegende Daten zur Überprüfung der äußeren (a) und inneren (b) Ventilfedern

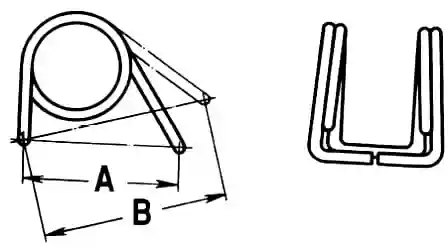

Bei Hebelfedern (Abbildung 8) sollte Maß A (Feder im unbelasteten Zustand) 35 mm und Maß B unter einer Belastung von 51–73,5 N (5,2–7,5 kgf) 43 mm betragen.

Zylinderkopf-Befestigungsschrauben

Bei wiederholtem Gebrauch dehnen sich Schrauben.

Prüfen Sie daher, ob die Länge der Bolzenstange (ohne Kopflänge) 117 mm überschreitet. Ist sie länger, ersetzen Sie die Schraube durch eine neue.

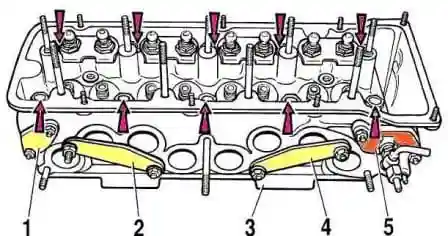

Ventilhebel

Prüfen Sie den Zustand der Kontaktflächen des Hebels mit dem Ventilschaft, dem Nockenwellennocken und dem kugelförmigen Ende der Einstellschraube.

Wenn diese Flächen Riefen aufweisen oder Wenn der Hebel verkratzt ist, ersetzen Sie ihn durch einen neuen.

Wenn an der Buchse der Hebeleinstellschraube oder an der Schraube selbst Verformungen oder andere Schäden festgestellt werden, ersetzen Sie die Teile.