Das Kühlsystem gewährleistet optimale thermische Bedingungen für den Motor.

Das Motorkühlsystem ist ein geschlossenes Flüssigkeitskühlsystem mit Zwangsumlauf.

Zu den Hauptkomponenten des Kühlsystems gehören: Kühler, Lüfter mit Viskokupplung, Lüftergehäuse, Lüfterhaube, Wasserkanalgehäuse, Wasserpumpe, Thermostate, Kanäle und Verbindungsleitungen für den Kühlmitteldurchfluss.

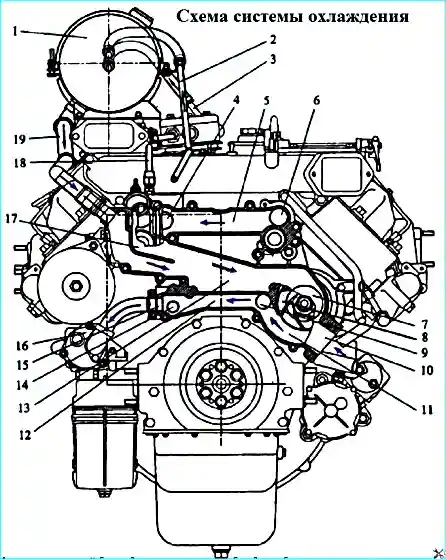

Das Kühlsystem mit einem koaxial zur Kurbelwelle angeordneten Lüfter und einer Visko-Lüfterkupplung ist in Abbildung 1 dargestellt.

Während des Motorbetriebs sorgt die Wasserpumpe 8 für die Kühlmittelzirkulation im System.

Das Kühlmittel von Pumpe 8 wird über Kanal 9 in den Kühlraum der linken Zylinderbank und über Kanal 14 in den Kühlraum der rechten Zylinderbank gepumpt.

Das Kühlmittel spült die Außenflächen der Zylinderlaufbuchsen und gelangt durch Bohrungen in den oberen Passflächen des Zylinderblocks in die Kühlräume der Zylinderköpfe.

Von den Zylinderköpfen gelangt die erwärmte Flüssigkeit über die Kanäle 4, 5 und 6 in den Wasserkasten des Wasserkanalgehäuses 17, von wo sie je nach Temperatur zum Kühler oder zur Ansaugpumpe geleitet wird.

Teil von Die Flüssigkeit wird über Kanal 15 in den Ölwärmetauscher 16 abgeleitet, wo die Wärme vom Öl auf das Kühlmittel übertragen wird.

Vom Wärmetauscher wird das Kühlmittel zum Wassermantel des Zylinderblocks im Bereich des vierten Zylinders geleitet.

Der thermische Betrieb des Motors wird automatisch geregelt:

- – zwei Thermostate, die die Richtung des Flüssigkeitsflusses in Abhängigkeit von der Kühlmitteltemperatur am Motorauslass steuern. Die Nenntemperatur des Kühlmittels am Motorauslass sollte zwischen 85 und 90 °C liegen.

- - Viskosekupplung des Lüfterantriebs in Abhängigkeit von der Lufttemperatur am Auslass des CAC-Kühlers.

Der Körper der Wasserkanäle (Abbildung 1) ist aus einer Gusseisenlegierung gegossen und mit Schrauben an der Vorderseite des Zylinderblocks befestigt.

Die Einlass- und Auslasskanäle 7 und 11 der Wasserpumpe, die Verbindungskanäle 5 und 12, die Kanäle 9 und 14 für die Kühlmittelversorgung des Zylinderblocks, die Kanäle 4 und 6 für die Kühlmittelableitung aus den Zylinderköpfen, der Bypasskanal 13, der Kanal 15 für die Entwässerung in den Ölwärmetauscher, die Hohlräume des Wasserkastens 17 für die Installation von Thermostaten und der Kanal 10 für die Kühlmittelversorgung der Wasserpumpe vom Kühler.

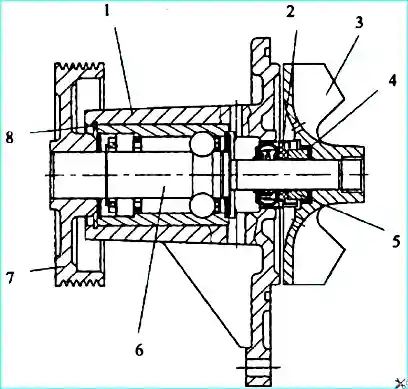

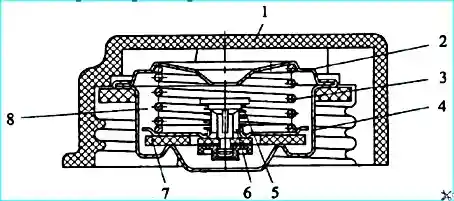

Die Wasserpumpe (Abbildung 2) ist eine Kreiselpumpe und auf einem Wasserkanalgehäuse montiert.

Ein radiales zweireihiges Kugelrollenlager mit Welle 6 ist in das Gehäuse 1 eingepresst. Die Lagerenden sind beidseitig durch Gummidichtungen geschützt. Das Lager ist werkseitig gefettet.

Während des Betriebs muss kein Fett nachgefüllt werden.

Der Druckring 8 verhindert eine axiale Bewegung des Lageraußenrings. Laufrad 3 und Riemenscheibe 7 sind auf die Enden der Lagerwelle gepresst.

Die Dichtung 2 ist in den Pumpenkörper eingepresst, und ihr Gleitring wird durch eine Feder ständig gegen den Gleitring 5 gedrückt, der durch eine Gummimanschette 4 in das Laufrad eingesetzt ist.

Zwischen Lager und Dichtung befinden sich im Pumpenkörper zwei Öffnungen: eine untere und eine obere.

Die obere Bohrung dient der Belüftung des Hohlraums zwischen Lager und Dichtung, die untere der Funktionsprüfung der Gleitringdichtung.

Flüssigkeitsaustritt aus der unteren Bohrung weist auf eine defekte Dichtung hin.

Während des Betriebs müssen beide Bohrungen sauber sein, da eine Verstopfung zum Lagerausfall führt.

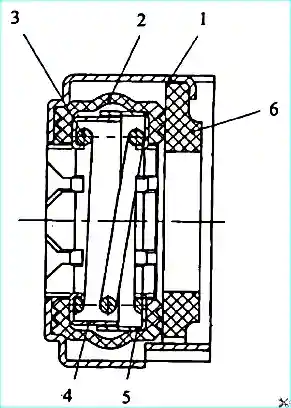

Die Wasserpumpendichtung (Abbildung 3) besteht aus einem Messinggehäuse 1, in das eine Gummimanschette 2 eingesetzt ist.

In der Manschette befindet sich eine Feder 3 mit einem inneren 4 und einem äußeren 5 Rahmen. Die Feder drückt auf den Gleitring 6.

Der Gleitring besteht aus einem hartgepressten Graphit-Blei-Gleitmaterial.

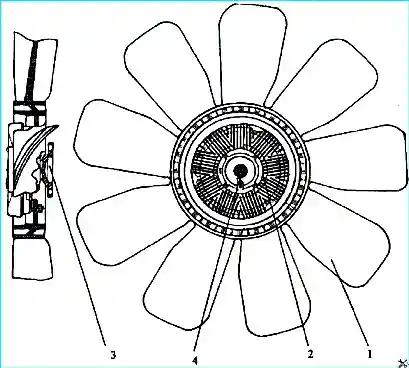

Lüfter und Viskokupplung (Abbildung 4).

Der neunblättrige Lüfter 1 mit einem Durchmesser von 710 mm besteht aus glasfaserverstärktem Polyamid, die Lüfternabe 3 ist aus Metall.

Zum Antrieb des Lüfters dient eine automatisch schaltende Viskokupplung 2, die an der Lüfternabe 3 befestigt ist.

Das Funktionsprinzip der Kupplung basiert auf der viskosen Reibung der Flüssigkeit in kleinen Spalten zwischen den angetriebenen und treibenden Teilen der Kupplung. Als Arbeitsmedium wird hochviskoses Silikonöl verwendet.

Die Kupplung ist nicht trennbar und erfordert während des Betriebs keine Wartung.

Die Kupplung wird eingekuppelt, wenn die Lufttemperatur am Kühlerauslass auf 61–67 °C ansteigt.

Die Kupplung wird durch eine Thermobimetallspirale 4 gesteuert.

Der Lüfter befindet sich in einem festen, ringförmigen Gehäuse, das fest mit dem Motor verbunden ist.

Lüftergehäuse und Lüftergehäuse erhöhen den vom Lüfter durch den Kühler geförderten Luftstrom.

Lüftergehäuse und Lüftergehäuse sind durch eine U-förmige, ringförmige Gummidichtung verbunden.

Der Kühler (KAMAZ-Fahrzeuge) ist zur Verbesserung der Wärmeübertragung kupfergelötet. Die Kühlbänder sind mit Lamellenkerben versehen und mit seitlichen Halterungen über Gummikissen an den Längsträgern des Rahmens und der oberen Stange am Luftverteiler befestigt.

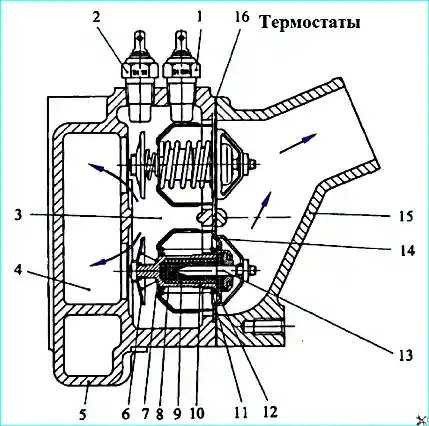

Thermostate (Abbildung 5) ermöglichen es, das Aufwärmen eines kalten Motors zu beschleunigen und die Kühlmitteltemperatur durch Änderung des Kühlmittelflusses durch den Kühler auf mindestens 75 °C zu halten.

Zwei Thermostate mit einer Öffnungstemperatur von (80+2) °C sind parallel im Wasserkasten 5 des Wasserkanalgehäuses eingebaut.

Wenn die Kühlmitteltemperatur unter 80 °C fällt, wird das Hauptventil 12 durch die Feder 11 gegen den Sitz des Gehäuses 14 gedrückt und blockiert den Kühlmitteldurchfluss zum Kühler.

Das Bypassventil 6 ist geöffnet und verbindet den Wasserkasten des Wasserkanalgehäuses über den Bypasskanal 4 mit dem Einlass der Wasserpumpe.

Wenn die Kühlmitteltemperatur über 80 °C steigt, beginnt der Füllstoff 9 im Zylinder 10 zu schmelzen, wodurch Volumen.

Der Füllstoff besteht aus einer Mischung aus 60 % Ceresin (Petroleumwachs) und 40 % Aluminiumpulver.

Der Druck des expandierenden Füllstoffs wird über den Gummieinsatz 8 auf den Kolben 13 übertragen, der nach außen gedrückt wird und den Zylinder 10 mit dem Hauptventil 12 bewegt und dabei die Feder 11 zusammendrückt.

Zwischen dem Körper 14 und dem Ventil 12 öffnet sich ein ringförmiger Durchgang für das Kühlmittel in den Kühler.

Bei einer Kühlmitteltemperatur von 93 °C öffnet der Thermostat vollständig, das Ventil steigt auf eine Höhe von mindestens 8,5 mm.

Gleichzeitig mit dem Öffnen des Hauptventils Das Ventil bewegt zusammen mit dem Zylinder das Bypassventil 6, das die Öffnung im Wasserkasten des Wasserkanalgehäuses verschließt und mit dem Wasserpumpeneinlass verbindet.

Wenn die Kühlmitteltemperatur auf 80 °C oder darunter sinkt, kehren die Ventile 12 und 6 unter der Wirkung der Federn 7 und 11 in ihre Ausgangsposition zurück.

Zur Überwachung der Kühlmitteltemperatur sind zwei Temperatursensoren 1 und 2 am Wasserkasten des Wasserkanalgehäuses angebracht.

Sensor 1 zeigt den aktuellen Temperaturwert auf der Instrumententafel an, Sensor 2 dient als Alarm bei Kühlmittelüberhitzung.

Wenn die Temperatur auf 98–104 °C steigt, leuchtet die Kühlmittel-Notüberhitzungsanzeigeleuchte auf der Instrumententafel auf.

Ausgleichsbehälter 1 (Abbildung 1) ist am Motor von KAMAZ-Fahrzeugen auf der rechten Fahrzeugseite angebracht.

Der Ausgleichsbehälter ist über einen Bypassleitung 19 zum Einlasshohlraum der Wasserpumpe 13, Dampfauslassleitung 2 zum oberen Behälter des Kühlers und zur Leitung zum Ablassen der Flüssigkeit vom Kompressor 3.

Der Ausgleichsbehälter dient zum Ausgleich von Volumenänderungen des Kühlmittels bei Erwärmung und ermöglicht die Regelung des Füllstands des Kühlsystems sowie die Entfernung von Luft und Dampf.

Der Ausgleichsbehälter besteht aus durchsichtigem Propylen-Copolymer.

Der Deckel des Ausgleichsbehälters (Abbildung 6) mit den Einlassventilen 6 (Luft) und den Auslassventilen (Dampf) wird auf den Behälterhals geschraubt.

Die Auslass- und Einlassventile sind im Ventilblock 8 zusammengefasst. Der Ventilblock ist untrennbar.

Das Auslassventil, belastet durch die Feder 3, hält einen Überdruck von 65 kPa (0,65 kgf/cm²) im Kühlsystem aufrecht. Das Einlassventil 6, belastet durch die schwächere Feder 5, verhindert die Bildung eines Unterdrucks im System beim Abkühlen des Motors.

Das Einlassventil öffnet und verbindet das Kühlsystem mit der Umgebung, wenn der Unterdruck im Kühlsystem 1–13 kPa (0,01–0,13 kgf/cm²) beträgt.

Der Motor wird über den Einfüllstutzen des Ausgleichsbehälters mit Kühlmittel befüllt. Stutzen.

Bevor Sie das Kühlsystem befüllen, müssen Sie zuerst den Heizungshahn öffnen.

Um das Kühlmittel abzulassen, öffnen Sie die Ablasshähne des Wärmetauschers und der Pumpeneinheit des Vorwärmers und schrauben Sie die Stopfen am unteren Behälter des Kühlers und am Ausgleichsbehälter ab.

Öffnen Sie den Deckel des Ausgleichsbehälters nicht bei heißem Motor, da sonst heißes Kühlmittel und Dampf aus dem Stutzen des Ausgleichsbehälters austreten können.

Der Betrieb des Fahrzeugs ohne Deckel des Ausgleichsbehälters ist nicht zulässig.

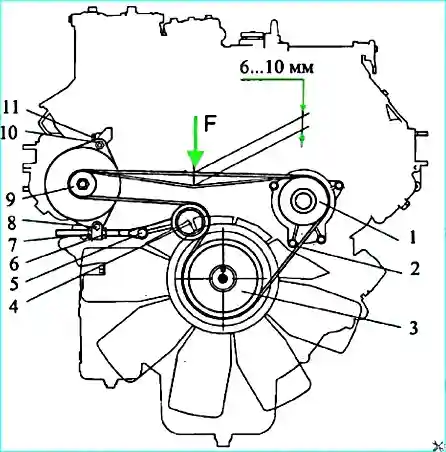

Die Spannungseinstellung (Abbildung 7) des Keilrippenriemens 2 des Generator- und Wasserpumpenantriebs bei Motoren mit einem längs der Kurbelwellenachse angeordneten Lüfter sollte wie folgt durchgeführt werden:

- – Lösen Sie Schraube 11 der Generator-Hinterbeinbefestigung, Mutter 10 der Generator-Vorderbeinbefestigung, Schraube 8 der Generator-Stabbefestigung und Schraube 5 der Spannschraubenbefestigung.

- – Stellen Sie die erforderliche Riemenspannung durch Drehen der Mutter 6 sicher. Mutter 7 fixiert die Position des Generators.

- – Ziehen Sie die Schrauben 5, 8 und 11 fest und ziehen Sie die Mutter 10 fest.

Überprüfen Sie nach der Einstellung die Spannung:

- – Ein korrekt gespannter Riemen 2 sollte, wenn er mit einer Kraft von 44,1 ± 5 N (4,5 ± 0,5 kgf) auf die Mitte des größten Astes gedrückt wird, eine Durchbiegung von 6–10 mm aufweisen.