El sistema de refrigeración está diseñado para garantizar condiciones térmicas óptimas para el funcionamiento del motor

El sistema de refrigeración del motor es líquido, de tipo cerrado, con circulación forzada del refrigerante.

Las principales unidades y componentes del sistema de refrigeración incluyen: un radiador, un ventilador con embrague de transmisión viscosa, una carcasa del ventilador, una cubierta del ventilador, una carcasa del canal de agua, una bomba de agua, termostatos, canales y tuberías de conexión para el paso del refrigerante.

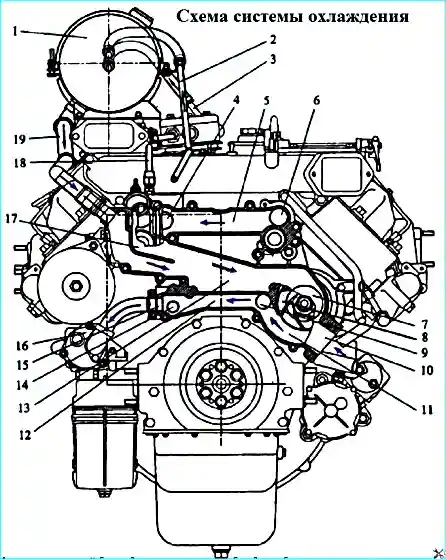

Figura. 1. Diagrama del sistema de enfriamiento: 1 - tanque de expansión, 2 - tubo de salida de vapor; 3 tubos para drenar el líquido del compresor; 4 canales para salida de fluido de la fila derecha de culatas: 5 - canal de conexión; 6 - canal para salida de fluido de la fila izquierda de culatas; 7 - cavidad de entrada de la bomba de agua; 8 bomba de agua, 9 canal para entrada de fluido a la fila izquierda de camisas de cilindros: 10 canal para suministro de fluido a la bomba de agua desde el radiador; 11 cavidad de salida de la bomba de agua; 12 canales de conexión; 13 Canal de derivación desde la caja de agua hasta la entrada de la bomba de agua; 14 canales para entrada de fluido a la fila derecha de camisas de cilindro; 15 canales para drenar líquido en el intercambiador de calor de aceite; 16 intercambiador de calor de aceite; 17 - caja de agua; 18 Tubo de suministro de líquido al compresor; 19 tubo de derivación

El diagrama del sistema de enfriamiento con un ventilador coaxial con el cigüeñal y un embrague de accionamiento del ventilador viscoso se muestra en la Figura 1.

Durante el funcionamiento del motor, la circulación del refrigerante en el sistema es creada por la bomba de agua 8.

El refrigerante de la bomba 8 se bombea a la cavidad de enfriamiento de la fila izquierda de cilindros a través del canal 9 y a través del canal 14 a la cavidad de enfriamiento de la fila derecha de cilindros.

Al lavar las superficies externas de las camisas de los cilindros, el líquido refrigerante ingresa a las cavidades de enfriamiento de las culatas a través de los orificios en las superficies de contacto superiores del bloque de cilindros.

Desde las culatas, el líquido calentado entra en la caja de agua de la carcasa del canal de agua 17 a través de los canales 4, 5 y 6, desde donde, dependiendo de la temperatura, se dirige al radiador o a la entrada de la bomba.

Una parte del líquido se descarga a través del canal 15 hacia el intercambiador de calor de aceite 16, donde se transfiere calor del aceite al refrigerante.

Desde el intercambiador de calor, el refrigerante se dirige a la camisa de agua del bloque de cilindros en la zona donde se encuentra el cuarto cilindro.

El modo térmico del motor se regula automáticamente:

- - dos termostatos que controlan la dirección del flujo del fluido dependiendo de la temperatura del refrigerante en la salida del motor. La temperatura nominal del refrigerante a la salida del motor debe estar entre 85 y 90 °C.

- - Acoplamiento viscoso del accionamiento del ventilador en función de la temperatura del aire a la salida del radiador NVG.

La carcasa del canal de agua (Figura 1) está hecha de aleación de hierro fundido y fijada con pernos al extremo delantero del bloque de cilindros.

En la carcasa del canal de agua están fundidos las cavidades de entrada 7 y salida 11 de la bomba de agua, los canales de conexión 5 y 12, los canales 9 y 14 que suministran refrigerante al bloque de cilindros, los canales 4 y 6 que drenan refrigerante de las culatas de cilindros, un canal de derivación 13, un canal 15 para drenar hacia el intercambiador de calor de aceite, las cavidades de la caja de agua 17 para instalar termostatos y un canal 10 para suministrar refrigerante a la bomba de agua desde el radiador.

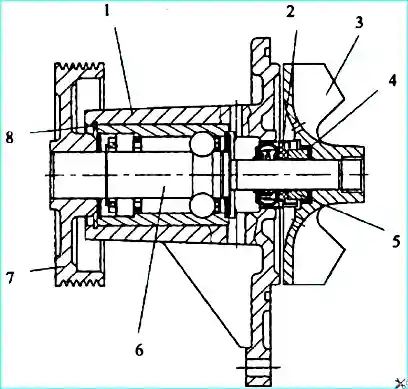

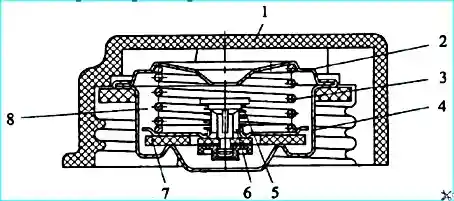

Figura. 2. Bomba de agua: 1 cuerpo; 2 sellos de aceite; 3 impulsores; manguito de sellado; 5 anillos deslizantes; 6 - Rodamiento radial de bolas con eje; 7 - polea; 8 - anillo de empuje

La bomba de agua (Figura 2) es de tipo centrífuga, instalada en el cuerpo de los canales de agua.

Un rodamiento radial de bolas de dos hileras con un eje 6 está presionado en la carcasa 1. Los extremos del rodamiento están protegidos por juntas de goma en ambos lados. El rodamiento está engrasado por el fabricante.

No es necesario reponer el lubricante durante el funcionamiento.

El anillo de empuje 8 evita que la pista del cojinete exterior se mueva en dirección axial. El impulsor 3 y la polea 7 se presionan sobre los extremos del eje del cojinete.

El sello 2 se presiona en el cuerpo de la bomba y su anillo deslizante es presionado constantemente por un resorte hacia el anillo deslizante 5, que se inserta en el impulsor a través del manguito de goma 4.

Entre el cojinete y el sello hay dos orificios en el cuerpo de la bomba: inferior y superior.

El orificio superior sirve para ventilar la cavidad entre el cojinete y el sello, y el inferior sirve para comprobar el estado del sello del extremo.

Fuga de líquido desde la parte inferior Sus agujeros indican una falla en el sello.

Durante el funcionamiento, ambos orificios deben estar limpios, ya que el bloqueo provocará la falla del cojinete.

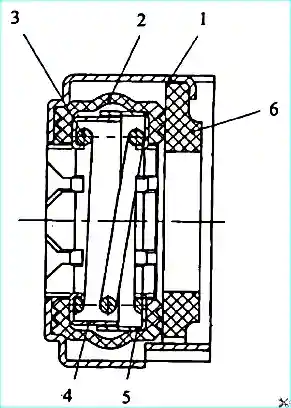

Figura. 3. Sello de la bomba de agua: 1 carcasa exterior; 2 - puño; 3 primavera; 4 marcos internos; 5 - marco exterior; 6 anillo colector

El sello de la bomba de agua (Figura 3) consiste en una carcasa exterior de latón 1, en la cual se inserta un manguito de goma 2.

En el interior del brazalete se coloca un resorte 3 con un marco interno 4 y externo 5. El resorte presiona el anillo deslizante 6.

El anillo deslizante está hecho de material antifricción prensado en caliente de grafito y plomo.

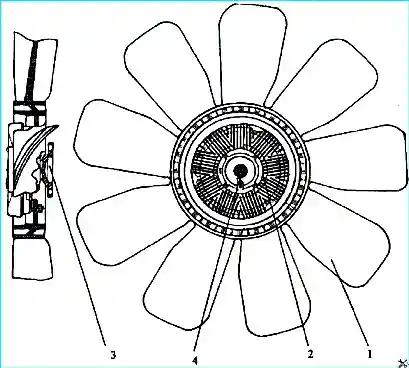

Figura. 4. Ventilador con embrague de accionamiento: 1 ventilador; 2 acoplamientos; 3 ejes; 4 - espiral bimetálica térmica

Ventilador y acoplamiento viscoso (Figura 4).

El ventilador de nueve aspas 1 con un diámetro de 710 mm está hecho de poliamida reforzada con fibra de vidrio, el cubo del ventilador 3 es de metal.

El ventilador es accionado por un embrague viscoso 2 de acoplamiento automático, que está fijado al cubo del ventilador 3.

El principio de funcionamiento del embrague se basa en la fricción viscosa del líquido en pequeños espacios entre las partes conducida y delantera del embrague. Se utiliza como fluido de trabajo un fluido de silicona de alta viscosidad.

El acoplamiento no es separable y no requiere mantenimiento durante el funcionamiento.

El embrague se acopla cuando la temperatura del aire en la salida del radiador sube a 61-67 °C.

El funcionamiento del acoplamiento está controlado por una espiral bimetálica térmica 4.

El ventilador está colocado en una carcasa anular fija, fijada rígidamente al motor.

La carcasa del ventilador y el collar del ventilador ayudan a aumentar el caudal de aire forzado por el ventilador a través del radiador.

La carcasa del ventilador y el collar del ventilador están conectados mediante un sello de goma en forma de U.

El radiador (en los vehículos KAMAZ) está soldado con cobre para aumentar la transferencia de calor, las cintas de refrigeración están hechas con perforaciones en forma de lamas, se fija con soportes laterales a través de cojines de goma a los largueros del bastidor y con una varilla superior al colector de aire unificador.

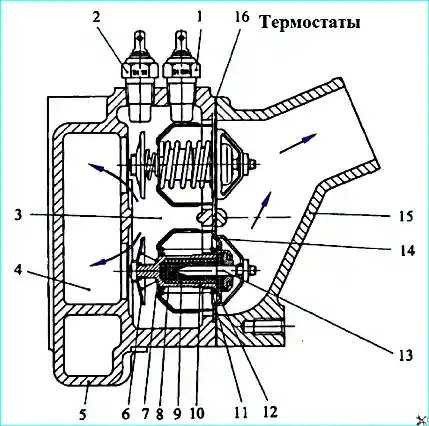

Figura. 5. Termostatos: 1 - sensor indicador de temperatura; 2 sensores de alarma de sobrecalentamiento de emergencia; 3 - canal para salida de líquido del motor; 4 canales para derivar líquido a la entrada de la bomba de agua: 5 caja de agua; 6 - válvula de derivación; 7 - resorte de válvula de derivación; 8 insertos de goma; 9 - relleno; 10 cilindros; 11 resorte de válvula principal; 12 válvula principal; 13 - pistón; Edificio 14; 15 pipas de agua; 16 junta

Los termostatos (Figura 5) permiten que un motor frío se caliente más rápido y mantengan la temperatura del refrigerante a no menos de 75 °C al cambiar su flujo a través del radiador.

En la caja de agua 5 de la carcasa del canal de agua están instalados en paralelo dos termostatos con una temperatura de inicio de apertura de (80+2) °C.

Cuando la temperatura del refrigerante es inferior a 80 °C, la válvula principal 12 es presionada contra el asiento de la carcasa 14 por el resorte 11 y bloquea el paso del refrigerante al radiador.

La válvula de derivación 6 está abierta y conecta la caja de agua de la carcasa del canal de agua a través del canal de derivación 4 a la entrada de la bomba de agua.

Cuando la temperatura del refrigerante es superior a 80 °C, el relleno 9, situado en el cilindro 10, comienza a fundirse, aumentando su volumen.

El relleno consiste en una mezcla de 60% de ceresina (cera de petróleo) y 40% de polvo de aluminio.

La presión del relleno en expansión se transmite a través del inserto de caucho 8 al pistón 13, el cual, al ser presionado hacia afuera, mueve el cilindro 10 con la válvula principal 12, comprimiendo el resorte 11.

Entre el cuerpo 14 y la válvula 12 se abre un paso anular para el refrigerante hacia el radiador.

Cuando la temperatura del refrigerante alcanza los 93 °C, el termostato se abre completamente y la válvula sube a una altura de al menos 8,5 mm.

Al mismo tiempo que se abre la válvula principal, la válvula de derivación 6 se mueve junto con el cilindro, lo que cierra la abertura en la caja de agua de la carcasa del canal de agua, conectándola a la entrada de la bomba de agua.

Cuando la temperatura del refrigerante desciende a 80 °C o menos, bajo la acción de los resortes 7 y 11, las válvulas 12 y 6 vuelven a su posición original.

Para controlar la temperatura del refrigerante cantidades, se instalan dos sensores de temperatura 1 y 2 en la caja de agua de la carcasa del canal de agua.

El sensor 1 muestra la lectura de temperatura actual en el panel de instrumentos, el sensor 2 sirve como indicador de sobrecalentamiento del refrigerante.

Cuando la temperatura sube a 98 - 104 °C, se enciende la luz de advertencia de sobrecalentamiento del refrigerante en el panel de instrumentos.

El tanque de expansión 1 (Figura 1) está instalado en el motor de los vehículos KAMAZ en el lado derecho en la dirección del vehículo.

El tanque de expansión está conectado mediante un tubo de derivación 19 a la cavidad de entrada de la bomba de agua 13, mediante un tubo de salida de vapor 2 al tanque superior del radiador y al tubo de drenaje de líquido del compresor 3.

El tanque de expansión sirve para compensar los cambios en el volumen del refrigerante cuando se expande por la calefacción, y también permite controlar el grado de llenado del sistema de refrigeración y ayuda a eliminar el aire y el vapor del mismo.

El tanque de expansión está hecho de copolímero de propileno translúcido.

Figura. 6. Tapón del depósito de expansión: 1 - cuerpo del tapón; 2- placa de resorte de válvula de escape; 3 – resorte de la válvula de escape; 4 asientos de válvula de escape; 5 resorte de válvula de admisión; Conjunto de 6 válvulas de entrada; 7 junta de válvula de escape; 8 - bloque de válvulas

El tapón del depósito de expansión (Figura 6) con válvulas de entrada 6 (aire) y válvulas de salida (vapor) está enroscado en el cuello del depósito.

Las válvulas de admisión y escape están agrupadas en el bloque de válvulas 8. El bloque de válvulas no es separable.

La válvula de escape, cargada por el resorte 3, mantiene una sobrepresión de 65 kPa (0,65 kgf/cm²) en el sistema de refrigeración; la válvula de admisión 6, cargada por un resorte más débil 5, evita la creación de un vacío en el sistema cuando el motor se enfría.

La válvula de entrada se abre y comunica el sistema de enfriamiento con el ambiente cuando el vacío en el sistema de enfriamiento es de 1-13 kPa (0,01-0,13 kgf/cm²).

El motor se llena de refrigerante a través del cuello de llenado del tanque de expansión.

Antes de llenar el sistema de refrigeración, primero debe abrir el grifo del sistema de calefacción.

Para drenar el refrigerante, abra las válvulas de drenaje del intercambiador de calor y de la unidad de bomba del precalentador, desenrosque los tapones del tanque inferior del radiador y del tanque de expansión.

No abra la tapa del tanque de expansión con el motor caliente, ya que esto puede provocar que escape refrigerante caliente y vapor del cuello del tanque de expansión.

No está permitido circular con el vehículo sin el tapón del depósito de expansión.

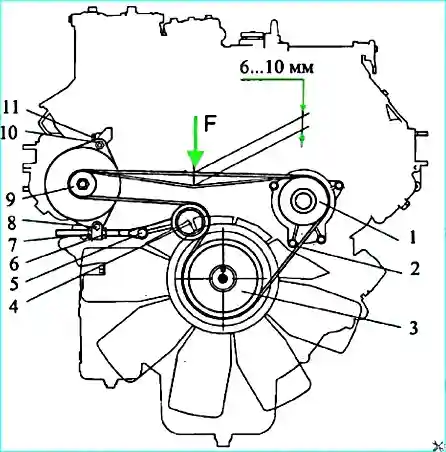

Figura. 7. Esquema de comprobación de la tensión de las correas de transmisión del generador y de la bomba de agua con el ventilador situado a lo largo del eje del cigüeñal: 1 polea de la bomba de agua; 2- correa poli V; 3 polea del cigüeñal; 4 - rodillo tensor; 5,8,11 tornillos; 6, 7, 10 nueces; 9 polea del generador. F= 44,1 ± 5 H (4,5 ± 0,5 kgf).

AJUSTE la tensión (Figura 7) de la correa poli V 2 del accionamiento del generador y bomba de agua para motores con ventilador ubicado a lo largo del eje del cigüeñal de la siguiente manera:

- - aflojar el perno 11 de la pata trasera del generador, la tuerca 10 de la pata delantera del generador, el perno 8 de la barra del generador, el perno 5 del perno tensor;

- - moviendo la tuerca 6, asegurar la tensión requerida de la correa; Utilice la tuerca 7 para fijar la posición del generador;

- - apretar los tornillos 5, 8 y 11, apretar la tuerca 10.

Después del ajuste, verifique la tensión:

- - una correa 2 correctamente tensada, cuando se presiona en el medio de la rama más grande con una fuerza de 44,1 ± 5 N (4,5 ± 0,5 kgf), debe tener una desviación de 6-10 mm.