Die Motoren des Renault Duster sind mit einem elektronischen Motormanagementsystem mit Mehrpunkteinspritzung ausgestattet.

Dieses System gewährleistet die Einhaltung moderner Emissions- und Verdunstungsemissionsnormen bei gleichzeitig hoher Leistung und niedrigem Kraftstoffverbrauch.

Das Steuergerät des Systems ist die elektronische Steuereinheit (ECU).

Basierend auf den von den Sensoren empfangenen Informationen berechnet die ECU die Steuerparameter für die Kraftstoffeinspritzung und den Zündzeitpunkt.

Zusätzlich steuert die ECU gemäß einem vordefinierten Algorithmus den Betrieb des Motorlüftermotors und der elektromagnetischen Kupplung des Klimakompressors, führt eine Selbstdiagnose der Systemkomponenten durch und benachrichtigt den Fahrer über etwaige Störungen.

Bei Ausfall einzelner Sensoren und Aktoren aktiviert die ECU den Notbetrieb, um den Motorbetrieb sicherzustellen.

Kraftstoffmenge: Die von den Einspritzdüsen abgegebene Kraftstoffmenge wird durch die Dauer des elektrischen Signals der Motorsteuergerät.

Das Motorsteuergerät überwacht die Motorstatusdaten, berechnet den Kraftstoffbedarf und bestimmt die erforderliche Dauer der Kraftstoffzufuhr durch die Einspritzdüsen (Signaldauer).

Um die Kraftstoffzufuhr zu erhöhen, verlängert sich die Signaldauer, um die Kraftstoffzufuhr zu verringern, verkürzt sie sich.

Das Motormanagementsystem umfasst neben dem Motorsteuergerät Sensoren, Aktuatoren, Steckverbinder und Sicherungen.

Elektronisches Steuergerät

– (Motorsteuergerät, Controller) ist über elektrische Leitungen mit allen Systemen verbunden Sensoren.

Anhand der von ihnen empfangenen Informationen führt das Steuergerät Berechnungen gemäß den im programmierbaren Festwertspeicher (EPROM) gespeicherten Parametern und Steueralgorithmen durch und steuert die Aktuatoren des Systems.

Die im EPROM-Speicher gespeicherte Programmversion wird durch die einer bestimmten Steuergerätemodifikation zugewiesene Nummer gekennzeichnet.

Das Steuergerät erkennt eine Störung, identifiziert und speichert ihren Code, auch wenn der Fehler nur zeitweise auftritt und verschwindet (z. B. aufgrund einer schlechten Verbindung).

Die Störungsanzeige des Motormanagementsystems im Kombiinstrument erlischt 10 Sekunden nach Wiederherstellung der Funktionsfähigkeit der ausgefallenen Komponente.

Nach einer Reparatur muss der im Steuergerät gespeicherte Störungscode gelöscht werden.

Unterbrechen Sie dazu die Stromversorgung des Steuergeräts für 10 Sekunden (entfernen Sie die Sicherung im Stromversorgungskreis des elektronischen Steuergeräts oder trennen Sie das Kabel vom Minuspol der Batterie).

Die Die Einheit versorgt verschiedene Sensoren und Schalter des Steuersystems mit 5 und 12 V Gleichstrom.

Da der elektrische Widerstand der Stromversorgungskreise hoch ist, leuchtet die an den Systemklemmen angeschlossene Kontrollleuchte nicht.

Um die Versorgungsspannung an den ECU-Klemmen zu bestimmen, verwenden Sie ein Voltmeter mit einem Innenwiderstand von mindestens 10 Megaohm.

Das elektronische Steuergerät steuert die Wegfahrsperre. Das Steuergerät ist nicht reparierbar und muss bei einem Ausfall ausgetauscht werden.

Anzahl und Marke der elektronischen Komponenten im Motormanagementsystem hängen von der Fahrzeugkonfiguration und dem Antriebsstrang ab.

Diagramme der Motormanagementsysteme K4M und F4R finden Sie am Ende des Artikels.

Der Kurbelwellenpositionssensor synchronisiert den Betrieb des Motorsteuergeräts mit der Winkelposition der Kurbelwelle.

Der Sensor arbeitet nach dem Hall-Prinzip. Effekt.

Abbildung 2 zeigt den Kurbelwellenpositionssensor für den K4M-Motor.

Abbildung 3 zeigt den Kurbelwellenpositionssensor für den F4R-Motor.

Der Sensor ist vorne im Kupplungsgehäuse über dem Schwungrad-Steuerring montiert.

Der Steuerring ist ein Zahnrad.

Wenn sich die Kurbelwelle dreht, verändern die Schwungradzähne das Magnetfeld des Sensors und induzieren Wechselspannungsimpulse.

Das Steuergerät ermittelt anhand der Sensorsignale die Kurbelwellendrehzahl und sendet Impulse an die Einspritzdüsen.

Bei einem Sensorausfall kann der Motor nicht gestartet werden.

Der Nockenwellenpositionssensor (Nockenwellenphasensensor) (nur beim F4R-Motor) ist ein induktiver Sensor und befindet sich an der Rückseite des Zylinderkopfs.

Wenn sich die Einlassnockenwelle dreht, verändern Vorsprünge an ihrem vorderen Zapfen das Magnetfeld des Sensors und induzieren Wechselspannungsimpulse.

Die Sensorsignale werden vom Steuergerät genutzt, um die phasenweise Kraftstoffeinspritzung entsprechend der Zylinderzündfolge zu steuern und die variable Ventilsteuerung je nach Motorbetriebsart zu regeln.

Bei einer Störung im Schaltkreis des Nockenwellenpositionssensors speichert das Steuergerät den Fehlercode und schaltet die Kontrollleuchte ein.

Der Kühlmitteltemperatursensor ist im Wasserverteilergehäuse des Motorkühlsystems eingebaut.

Das empfindliche Element des Sensors ist ein Thermistor, dessen elektrischer Widerstand sich umgekehrt proportional zur Temperatur ändert.

Bei niedrigen Kühlmitteltemperaturen (-20 °C) beträgt der Widerstand des Thermistors etwa 15 kOhm; Bei steigender Temperatur auf +80 °C sinkt der Widerstand auf 320 Ohm.

Die Elektronik versorgt den Temperatursensorkreis mit einer konstanten Referenzspannung.

Die Sensorsignalspannung erreicht ihren Maximalwert bei kaltem Motor und sinkt mit zunehmender Erwärmung.

Anhand dieser Spannung ermittelt die Elektronik die Motortemperatur und berücksichtigt sie bei der Berechnung der Einspritz- und Zündungsparameter.

Bei einem Sensorausfall oder einem Fehler im Anschlusskreis setzt die ECU einen Fehlercode und speichert ihn.

Im Sensorgehäuse ist außerdem ein zusätzlicher Thermistor zur Steuerung der Kühlmitteltemperaturanzeige im Kombiinstrument verbaut.

Der Drosselklappenstellungssensor ist nur beim K4M-Motor verbaut.

Der Drosselklappensensor ist am Drosselklappengehäuse montiert und mit der Drosselklappenwelle verbunden.

Der Sensor ist ein Potentiometer, dessen eines Ende mit einer positiven Versorgungsspannung (5 V) und dessen anderes Ende mit Masse verbunden ist.

Der dritte Anschluss des Potentiometers (vom Schieber) sendet ein Ausgangssignal an das elektronische Steuergerät.

Beim Drehen der Drosselklappe (durch Druck auf das Steuerpedal) ändert sich die Spannung am Sensorausgang.

Bei geschlossener Drosselklappe liegt sie unter 0,5 V. Beim Öffnen der Klappe steigt die Spannung am Sensorausgang an. Bei vollständig geöffneter Drosselklappe sollte die Spannung über 4 V liegen.

Durch Überwachung der Sensorausgangsspannung passt das Steuergerät die Kraftstoffzufuhr abhängig vom Öffnungswinkel der Drosselklappe (d. h. entsprechend den Fahrerwünschen) an.

Der Drosselklappensensor muss nicht eingestellt werden, da das Steuergerät die Leerlaufdrehzahl (d. h. bei vollständig geschlossener Drosselklappe) als Nullpunkt erkennt.

Der Sauerstoffkonzentrationssensor wird im geschlossenen Einspritzsystem verwendet und ist am Abgaskrümmer montiert.

Informationen zum Der Sauerstoffgehalt im Abgas wird zur Berechnung der Einspritzimpulsdauer herangezogen.

Der im Abgas enthaltene Sauerstoff reagiert mit dem Sensor und erzeugt eine Potenzialdifferenz am Sensorausgang.

Sie variiert zwischen ca. 0,1 V (hoher Sauerstoffgehalt – mageres Gemisch) und 1 V (niedriger Sauerstoffgehalt – mageres Gemisch) bzw. sauerstoffreiches Gemisch).

Durch Überwachung der Ausgangsspannung des Sauerstoffkonzentrationssensors ermittelt das Steuergerät, welcher Korrekturbefehl ausgegeben werden soll Die Gemischzusammensetzung wird den Einspritzdüsen zugeführt.

Bei magerem Gemisch (geringe Potentialdifferenz am Sensorausgang) regelt der Regler ein fetteres Gemisch; bei fettem Gemisch (hohe Potentialdifferenz) wird ein magereres Gemisch regelt.

Die Lambdasonde ist ein anfälliger Sensor im Kraftstoffeinspritzsystem eines Fahrzeugs.

Ihre Lebensdauer beträgt je nach Benzin- und Motorölqualität sowie den Betriebsbedingungen 20.000 bis 80.000 km.

Laut Herstellerempfehlung sollte sie alle 75.000 km ausgetauscht werden. Kilometerleistung des Fahrzeugs.

Mehrmaliges Tanken mit verbleitem Benzin kann die Sensorelektroden „vergiften“.

Bei einer defekten Lambdasonde schaltet das Steuergerät in einen Modus, in dem ihre Spannung bei der Bestimmung der Gemischparameter nicht berücksichtigt wird.

Das Steuergerät regelt die Gemischzusammensetzung weiterhin basierend auf der Temperatur und den Parametern anderer Sensoren.

Die Diagnose-Sauerstoffsonde arbeitet nach dem gleichen Prinzip wie die Regelsonde.

Das von der Diagnose-Sauerstoffsonde erzeugte Signal zeigt das Vorhandensein von Sauerstoff im Abgas nach dem Katalysator an.

Wenn der Katalysator ordnungsgemäß funktioniert, unterscheiden sich die Messwerte der Diagnosesonde erheblich von denen der Regelsonde.

Der Klopfsensor ist seitlich am Zylinderblock im Bereich zwischen Zylinder 2 und 3 angebracht und erkennt abnormale Vibrationen (Klopfen) im Motor.

Das empfindliche Element des Klopfsensors ist eine piezoelektrische Kristallplatte.

Bei Klopfgeräuschen werden am Sensorausgang Spannungsimpulse erzeugt, die mit zunehmender Klopfintensität ansteigen.

Die Elektronikeinheit passt anhand des Sensorsignals den Zündzeitpunkt an, um Klopfgeräusche zu vermeiden.

Geschwindigkeitssensor

Während des Betriebs nutzt die ECU auch die vom Geschwindigkeitssensor empfangenen Fahrzeuggeschwindigkeitsdaten.

Der Sensor ist am Getriebe montiert.

Der Sensor arbeitet nach dem Hall-Effekt.

Der Sensor sendet rechteckige Spannungsimpulse mit einer Frequenz proportional zur Drehzahl der Antriebsräder an das elektronische Steuergerät.

Der Absolutdrucksensor im Empfänger wandelt den Vakuumgrad im Empfänger in eine elektrische Spannungsänderung um, die von der ECU zur Einstellung der Betriebsparameter verwendet wird. Motor.

Der Sensor ist am Empfänger montiert.

Die Ausgangsspannung des Sensors variiert je nach Druck im Ansaugkrümmer – von 4,0 V (bei voll geöffneter Drosselklappe) bis 0,79 V (bei geschlossener Drosselklappe).

Bei stehendem Motor ermittelt das Steuergerät anhand der Sensorspannung den Luftdruck und passt die Einspritzsteuerung an die jeweilige Höhe über dem Meeresspiegel an.

Die gespeicherten Luftdruckwerte werden regelmäßig aktualisiert, wenn das Fahrzeug ruhig fährt und die Drosselklappe voll geöffnet ist. geöffnet.

Das elektromagnetische Ventil der variablen Ventilsteuerung (nur beim F4R-Motor) ist im Zylinderkopf des Motors eingebaut.

Das Ventil regelt den Öldruck, der dem variablen Ventilsteuerungsaktuator zugeführt wird, der an der Vorderseite der Einlassnockenwelle montiert ist.

Das System passt die Ventilsteuerung optimal an und verändert sie über den gesamten Drehzahl- und Lastbereich des Motors, wodurch Leistung und Drehmoment in jedem Hochgeschwindigkeitsmodus erhöht werden.

Beim Abstellen des Motors zwingt der Öldruck den Steuerschieber in die Position entsprechend der spätesten Ventilsteuerung.

Das Steuerventil wird durch ein Signal vom Motorsteuergerät angesteuert und versorgt bei kontinuierlichen Ventilsteuerungsänderungen entweder die Spät- oder Frühverstellungskammer mit Öl oder in Richtung ihrer Vor- oder Rückverstellung.

Der Lufttemperatursensor im Ansaugkrümmer ist baugleich mit dem Kühlmitteltemperatursensor.

Auch hier kommt ein Thermistor zum Einsatz, dessen Widerstand sich temperaturabhängig ändert. Das Steuergerät versorgt den Sensor mit einer konstanten Spannung.

Die Sensorsignalspannung ist am höchsten, wenn die Luft im Ansaugkrümmer kalt ist, und sinkt mit steigender Temperatur.

Das Steuergerät nutzt diese Spannung zur Einstellung des Zündzeitpunkts.

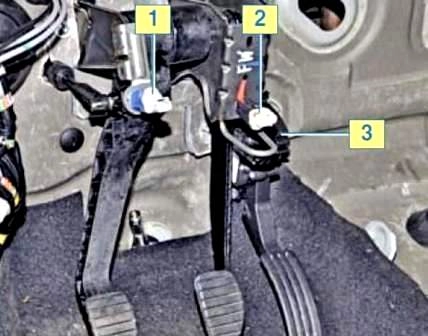

Um unter verschiedenen Bedingungen eine optimale Motorleistung zu gewährleisten, nutzt das Steuergerät Signale vom Kupplungspedalstellungssensor (bei Fahrzeugen mit Schaltgetriebe) bzw. Automatikgetriebesensoren, dem Bremslichtschalter und den Raddrehzahlsensoren (ABS).

Anhand der Signale des Kupplungspedalsensors und des Bremslichtschalters unterscheidet das Steuergerät zwischen gedrückter und losgelassener Pedalstellung.

Beim Betätigen des Kupplungspedals begrenzt das Steuergerät die Kraftstoffzufuhr zu den Zylindern.

Der Diagnosestecker dient zum Abrufen von Fehlercodes, die während des Betriebs des Motormanagementsystems erkannt wurden, aus dem Steuergerätespeicher.

Es befindet sich im hinteren Ablagefach.

Die folgenden wichtigen Motorbetriebsparameter werden hierüber ausgelesen. Anschluss:

- – Betriebsmodus des Kraftstoff-Trimmsystems;

- – Geschätzte Motorlast;

- – Kühlmitteltemperatur;

- – Kraftstoffdruck im Kraftstoffsystem;

- – Luftdruck im Ansaugkrümmer;

- – Motordrehzahl;

- – Fahrzeuggeschwindigkeit (während der Fahrt – mit angeschlossenem tragbaren Scanner);

- – Zündzeitpunkt;

- – Ansauglufttemperatur;

- – Luftdurchsatz;

- – Drosselklappenstellung;

- – Daten der Sauerstoffkonzentrationssensoren.

Bevor Sie Komponenten des Kraftstoffeinspritzsystems ausbauen, trennen Sie das Massekabel der Batterie ab.

Starten Sie den Motor nicht, wenn die Batteriekabelschuhe lose sind.

Trennen Sie die Batterie niemals vom Bordnetz, während der Motor läuft laufen.

Ziehen Sie die Batterie beim Laden vom Bordnetz ab.

Setzen Sie die ECU im Betrieb keinen Temperaturen über 65 °C (145 °F) und im Ruhezustand (z. B. in einem Trockenschrank) keinen Temperaturen über 80 °C (176 °F) aus.

Bei eingeschalteter Zündung dürfen keine Kabel von der ECU getrennt oder angeschlossen werden.

Bevor Sie elektrische Schweißarbeiten am Fahrzeug durchführen, trennen Sie die Kabel von der Batterie und die Kabelbaumstecker von der ECU.

Führen Sie alle Spannungsmessungen mit einem digitalen Voltmeter mit einem Innenwiderstand von mindestens 10 Megaohm durch.

Die im Kraftstoffeinspritzsystem verwendeten elektronischen Komponenten sind für sehr niedrige Spannungen ausgelegt und können durch elektrostatische Entladung leicht beschädigt werden.

Um Schäden an der ECU zu vermeiden, berühren Sie deren Anschlüsse nicht mit den Händen.

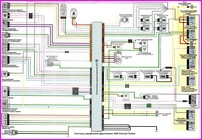

Das K4M-Motormanagementsystem-Diagramm ist in Abbildung 16 dargestellt.

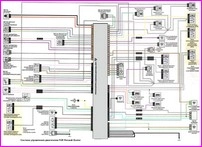

Das Diagramm des F4R-Motormanagementsystems ist in Abbildung 17 dargestellt.