Los motores instalados en los vehículos Renault Duster están equipados con un sistema electrónico de gestión del motor con inyección de combustible multipuerto

Este sistema garantiza que se cumplan las normativas más recientes sobre emisiones y gases, manteniendo un alto rendimiento de conducción y un bajo consumo de combustible.

El dispositivo de control del sistema es la unidad de control electrónico (ECU).

Basándose en la información recibida de los sensores, la ECU calcula los parámetros para el control de la inyección de combustible y el control del tiempo de encendido.

Además, de acuerdo con el algoritmo incorporado, la ECU controla el funcionamiento del motor eléctrico del ventilador del sistema de enfriamiento del motor y el embrague electromagnético para encender el compresor de aire acondicionado, realiza la función de autodiagnóstico de los elementos del sistema y notifica al conductor de cualquier mal funcionamiento.

Si los sensores y actuadores individuales fallan, la ECU activa los modos de emergencia que garantizan el rendimiento del motor.

La cantidad de combustible suministrada por los inyectores está determinada por la duración de la señal eléctrica de la ECU.

La unidad electrónica monitorea datos sobre el estado del motor, calcula la necesidad de combustible y determina la duración requerida del suministro de combustible por parte de los inyectores (duración de la señal).

Para aumentar la cantidad de combustible suministrada, aumenta la duración de la señal, y para disminuir la cantidad de combustible, disminuye.

El sistema de gestión del motor, junto con la unidad de control electrónico, incluye sensores, actuadores, conectores y fusibles.

Unidad de control electrónico

- (ECU, controlador) está conectado por cables eléctricos a todos los sensores del sistema.

Al recibir información de ellos, el bloque realiza cálculos de acuerdo con los parámetros y el algoritmo de control almacenados en la memoria de la memoria de solo lectura programable (PROM), y controla los dispositivos ejecutivos del sistema.

La variante del programa registrada en la memoria PROM se indica mediante el número asignado a esta modificación de la ECU.

La centralita detecta un fallo, identifica y recuerda su código, aunque el fallo sea inestable y desaparezca (por ejemplo, por mal contacto).

El indicador de mal funcionamiento del sistema de control del motor en el grupo de instrumentos se apaga 10 segundos después de restaurar la unidad defectuosa.

Después de la reparación, el código de falla almacenado en la memoria de la unidad de control debe borrarse.

Para ello, apague la fuente de alimentación de la unidad durante 10 s (retire el fusible del circuito de alimentación de la unidad de control electrónico o desconecte el cable del terminal "negativo de la batería").

La unidad suministra voltaje DC de 5 y 12 V a varios sensores e interruptores del sistema de control.

Debido a que la resistencia eléctrica de los circuitos de alimentación es alta, la lámpara de prueba conectada a las salidas del sistema no se enciende.

Para determinar el voltaje de suministro en los terminales de la computadora, use un voltímetro con una resistencia interna de al menos 10 MΩ.

La unidad de control electrónico controla el sistema inmovilizador. La ECU no se puede reparar, por lo que si falla, debe reemplazarse.

El número y la marca de los componentes electrónicos del sistema de gestión del motor depende de la configuración del automóvil, qué planta de energía tiene el automóvil.

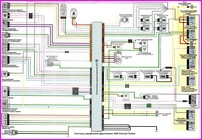

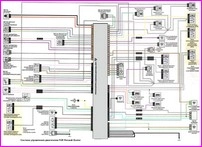

Los esquemas de los sistemas de control del motor K4M y F4R se presentan al final del artículo.

El sensor de posición del cigüeñal está diseñado para sincronizar el funcionamiento de la unidad electrónica de control del motor con la posición angular del cigüeñal.

La acción del sensor se basa en el efecto Hall.

En la figura 2, el sensor del cigüeñal del motor K4M

En la figura 3, el sensor de posición del cigüeñal con el motor F4R

El sensor está instalado en la parte delantera de la carcasa del embrague encima del anillo maestro en el volante.

El anillo conductor es una rueda dentada.

A medida que gira el cigüeñal, los dientes del volante cambian el campo magnético del sensor, lo que induce pulsos de voltaje de CA.

La unidad de control determina la velocidad del cigüeñal utilizando las señales del sensor y envía pulsos a los inyectores.

Si el sensor falla, el motor no se puede arrancar.

El sensor de posición del árbol de levas (fase) (solo en el motor F4R) es de tipo inductivo montado en la parte trasera de la culata.

A medida que gira el árbol de levas de admisión, las protuberancias en su muñón delantero cambian el campo magnético del sensor, lo que induce pulsos de voltaje de CA.

La ECU utiliza las señales de los sensores para organizar la inyección de combustible por fases de acuerdo con el orden de funcionamiento de los cilindros, así como para controlar el cambio en la sincronización de las válvulas según el modo de funcionamiento del motor.

Si ocurre un mal funcionamiento en el circuito del sensor de posición del árbol de levas, la unidad electrónica memoriza su código y enciende la luz de advertencia.

El sensor de temperatura del refrigerante está instalado en la carcasa del distribuidor de agua del sistema de refrigeración del motor.

El elemento sensor del sensor es un termistor, cuya resistencia eléctrica cambia inversamente con la temperatura.

A baja temperatura del refrigerante (-20 °C), la resistencia del termistor es de aproximadamente 15 kOhm, cuando la temperatura sube a +80 °C, la resistencia disminuye a 320 Ohm.

La unidad electrónica alimenta el circuito del sensor de temperatura con un "voltaje de referencia" constante.

El voltaje de la señal del sensor alcanza su valor máximo en un motor frío y disminuye a medida que se calienta.

La unidad electrónica determina la temperatura del motor a partir del valor de la tensión y la tiene en cuenta a la hora de calcular los parámetros de control de inyección y encendido.

Si el sensor falla o hay violaciones en su circuito de conexión, la ECU establece el código de falla y lo recuerda.

También se instala un termistor adicional en la carcasa del sensor para controlar el indicador de temperatura del refrigerante en el grupo de instrumentos.

Sensor de posición del acelerador instalado solo en el motor K4M.

El sensor de posición del acelerador está montado en el cuerpo del acelerador y está conectado al eje de la válvula del acelerador.

El sensor es un potenciómetro, un extremo del cual recibe un "voltaje de alimentación positivo (5 V) y el otro extremo está conectado a tierra".

La tercera salida del potenciómetro (desde el control deslizante) es la señal de salida a la unidad de control electrónico.

Cuando se gira la válvula de mariposa (por la acción del pedal de control), cambia el voltaje en la salida del sensor.

Cuando el acelerador está cerrado, es inferior a 0,5 V. Cuando el acelerador se abre, el voltaje en la salida del sensor aumenta, cuando el acelerador está completamente abierto, debe ser superior a 4 V.

Al monitorear el voltaje de salida del sensor, la ECU ajusta el suministro de combustible según el ángulo de apertura del acelerador (es decir, a pedido del conductor).

El sensor de posición del acelerador no requiere ajuste, ya que la unidad de control percibe el ralentí (es decir, el cierre del acelerador a fondo) como una marca cero.

El sensor de control de concentración de oxígeno se utiliza en el sistema de inyección de retroalimentación y está instalado en el colector de escape.

La información sobre la presencia de oxígeno en los gases de escape se utiliza para corregir los cálculos de la duración de los pulsos de inyección.

El oxígeno contenido en los gases de escape reacciona con el sensor, creando una diferencia de potencial en la salida del sensor.

Varía de aproximadamente 0,1 V (oxígeno alto - pobre) a 1 V (oxígeno bajo - rico).

Seguimiento de la salida un voltaje del sensor de concentración de oxígeno, el controlador determina qué comando ajustar la composición de la mezcla de trabajo para enviar a los inyectores.

Si la mezcla es pobre (baja diferencia de potencial en la salida del sensor), el controlador da una orden para enriquecer la mezcla; si la mezcla es rica (alta diferencia de potencial) - para agotar la mezcla.

La sonda lambda es un sensor vulnerable en el sistema de inyección de un automóvil.

Su recurso es de 20 a 80 mil km, dependiendo de la calidad de la gasolina y del aceite del motor, condiciones de operación.

Según recomendación de fábrica, se debe cambiar cada 75 mil km. kilometraje del coche.

Es posible “envenenar” los electrodos del sensor con gasolina con plomo en varios repostajes.

Si el sensor de concentración de oxígeno está defectuoso, la ECU entra en un modo en el que no se tiene en cuenta su voltaje para determinar los parámetros de la mezcla.

La ECU sigue controlando la composición de la mezcla, teniendo en cuenta la temperatura y los parámetros de otros sensores.

El sensor de oxígeno de diagnóstico funciona según el mismo principio que el sensor de control.

La señal generada por el sensor de oxígeno de diagnóstico indica la presencia de oxígeno en los gases de escape después del convertidor.

Si el convertidor funciona correctamente, las lecturas del sensor de diagnóstico diferirán significativamente de las lecturas del sensor de control.

El

Sensor de detonación está fijado al costado del bloque de cilindros en el área entre el segundo y el tercer cilindro y detecta vibraciones anormales (detonaciones) en el motor.

El elemento sensor del sensor de detonación es una placa piezoeléctrica.

Durante la detonación, se generan pulsos de voltaje en la salida del sensor, que aumentan con el aumento de la intensidad de los impactos de la detonación.

La unidad electrónica, basada en la señal del sensor, regula el tiempo de encendido para eliminar los destellos de combustible de detonación.

Sensor de velocidad del vehículo

En el proceso, la ECU también usa los datos de velocidad del vehículo recibidos del sensor de velocidad.

El sensor está montado en la caja de cambios.

El principio de funcionamiento del sensor se basa en el efecto Hall.

El sensor envía pulsos de voltaje rectangulares a la unidad de control electrónico con una frecuencia proporcional a la velocidad de rotación de las ruedas motrices.

Un sensor de presión absoluta en el receptor convierte el grado de vacío en el receptor en un cambio de voltaje eléctrico, según el valor del cual la ECU establece los parámetros del motor.

El sensor está instalado en el receptor.

El voltaje de salida del sensor cambia según la presión en el tubo de admisión: de 4,0 V (con el acelerador completamente abierto) a 0,79 V (con el acelerador cerrado).

Cuando el motor no está en marcha, la unidad de control determina la presión atmosférica a partir del voltaje del sensor y adapta los parámetros de control de inyección a la altitud específica.

Los valores de presión atmosférica almacenados en la memoria se actualizan periódicamente cuando el vehículo está en movimiento constante y durante la apertura del acelerador a fondo.

La electroválvula del sistema de distribución variable de válvulas (solo en el motor F4R) está instalada en la culata del motor.

La válvula regula la presión de aceite suministrada al actuador de sincronización montado en el extremo delantero del árbol de levas de admisión.

El sistema realiza un ajuste óptimo de la sincronización de válvulas, cambiándolas en todo el rango de frecuencia y carga del motor, lo que aumenta la potencia y el par a cualquier velocidad.

Cuando se detiene el motor, la presión del aceite hace que el carrete de la válvula de control se mueva a la posición correspondiente a la última sincronización de la válvula.

La válvula de control es accionada por una señal de la unidad de control motor y suministra aceite a la cámara de retraso o a la cámara de avance con un cambio continuo en la sincronización de válvulas, respectivamente, ya sea en la dirección de su avance o en la dirección de retraso.

El sensor de temperatura del aire del colector de admisión tiene el mismo diseño que el sensor de temperatura del refrigerante.

También utiliza un termistor cuya resistencia cambia con la temperatura. La ECU suministra voltaje constantemente al sensor.

El voltaje de la señal del sensor es máximo cuando el aire en el tubo de admisión está frío y disminuye a medida que aumenta su temperatura.

Según el valor del voltaje, la unidad realiza ajustes al calcular el tiempo de encendido.

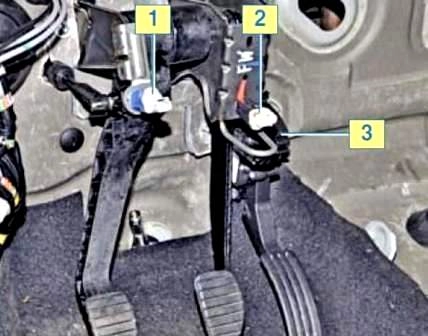

Además, para mantener condiciones óptimas de funcionamiento del motor en diferentes condiciones, la ECU utiliza señales del sensor de posición del pedal del embrague (vehículo con transmisión manual) o sensores de transmisión automática, interruptor de luz de freno, sensores de velocidad de rueda (ABS).

Usando las señales del sensor de posición del pedal del embrague y el interruptor de la luz de freno, la ECU distingue entre las posiciones pisadas y no pisadas de los pedales.

Cuando se pisa el pedal del embrague, la ECU limita el suministro de combustible a los cilindros.

Conector de diagnóstico se utiliza para mostrar los códigos de error de la memoria de la ECU detectados durante el funcionamiento del sistema de gestión del motor.

Se encuentra en el salón, en una guantera en su pared trasera.

Los siguientes parámetros principales de funcionamiento del motor se leen a través de este conector:

- - modo de operación del sistema de corrección de combustible;

- - carga calculada en el motor;

- - temperatura del refrigerante;

- - presión de combustible en el sistema de combustible;

- - presión de aire en el tubo de admisión;

- - velocidad del motor;

- - velocidad del vehículo (en movimiento, con un dispositivo de escaneo portátil conectado);

- - ángulo de avance del encendido;

- - temperatura del aire de admisión;

- - flujo de aire;

- - posición del acelerador;

- - datos de sensores de oxígeno.

Antes de retirar cualquier componente del sistema de control de inyección de combustible, desconecte el cable del terminal negativo de la batería.

No arranque el motor si los terminales de cable de la batería están sueltos.

Nunca desconecte la batería del sistema eléctrico del vehículo con el motor en marcha.

Cuando cargue la batería, desconéctela de la red de a bordo del automóvil.

No exponga la ECU a temperaturas superiores a 65 ˚C en condiciones de funcionamiento y superiores a 80 °C en condiciones de no funcionamiento (por ejemplo, en una cámara de secado).

No desconecte ni conecte cables a la computadora mientras la ignición está encendida.

Antes de realizar trabajos de soldadura eléctrica en el automóvil, desconecte los cables de la batería y las almohadillas del mazo de cables de la computadora.

Realice todas las mediciones de voltaje con un voltímetro digital con una resistencia interna de al menos 10 MΩ.

Los componentes electrónicos utilizados en el sistema de inyección de combustible están diseñados para voltaje muy bajo, por lo que pueden dañarse fácilmente por descargas electrostáticas.

Para evitar daños a la ECU, no toque los terminales con las manos.

El esquema del sistema de control del motor K4M se muestra en la Figura 16.

El esquema del sistema de control del motor F4R se muestra en la Figura 17