Der Renault Duster ist mit zwei Motorvarianten ausgestattet: dem K4M mit 1,6 Litern Hubraum und dem F4R mit 2,0 Litern Hubraum.

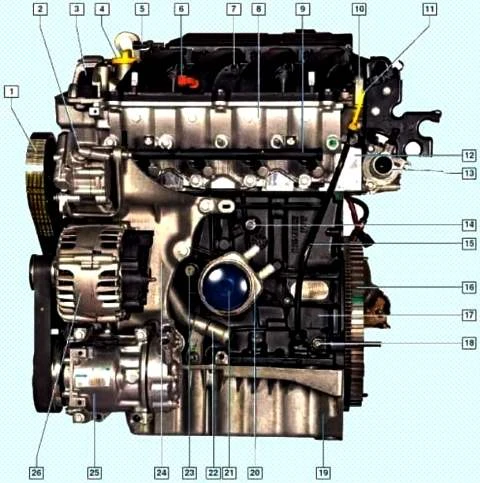

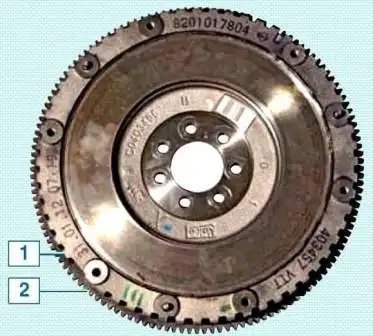

F4R-Motor (Vorderansicht in Fahrtrichtung): 1 - Nebenaggregate-Antriebsriemen; 2 - Servopumpe; 3 - Zahnriemen; 4 - Öleinfülldeckel; 5 - Absolutdrucksensor; 6 - Ansauglufttemperatursensor; 7 - Sammler; 8 - Ansaugrohr; 9 - Kraftstoffverteilerrohr mit Einspritzdüsen; 10 - Zylinderkopfhaube; 11 - Ölstandsanzeige; 12 - Zylinderkopf; 13 - Thermostat; 14 - Klopfsensor; 15 - Ölstandsanzeigeführung; 16 - Schwungrad; 17 - Zylinderblock; 18 - Stopfen; 19 - Ölwanne; 20 - Wärmetauscher; 21 - Ölfilter; 22 - Kühlmittelpumpen-Zulaufrohr; 23 - Öldrucksensor; 24 - Halterung für Zusatzaggregat; 25 - Klimakompressor; 26 - Generator

Beide Motoren sind Benzin-Viertakt-Vierzylinder-Reihenmotoren mit 16 Ventilen und zwei obenliegenden Nockenwellen.

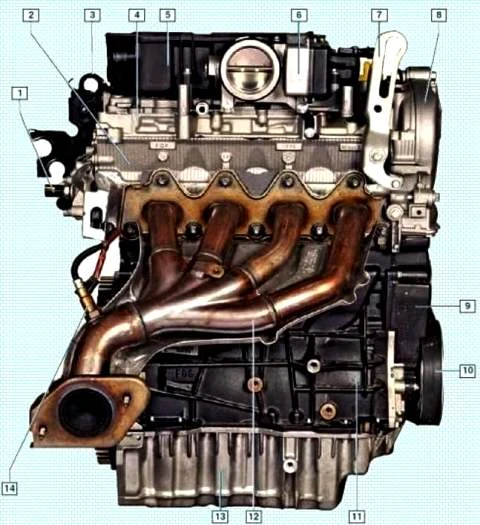

F4R-Motor; 1 - Kühlmitteltemperatursensor; 2 - Zylinderkopf; 3 - linkes Auge; 4 - Zylinderkopfhaube; 5 - Empfänger; 6 - Drosselklappenbaugruppe; 7 - rechtes Auge; 8 - obere Zahnriemenabdeckung; 9 - untere Zahnriemenabdeckung; 10 - Nebenantriebsriemen; 12 - Auspuffkrümmer; 13 - Ölwanne; 14 - Sauerstoffkonzentrationssensor.

Die Motoren sind quer im Motorraum angeordnet.

Die Motoren sind ähnlich aufgebaut. Die Hauptunterschiede liegen in der Größe der Komponenten.

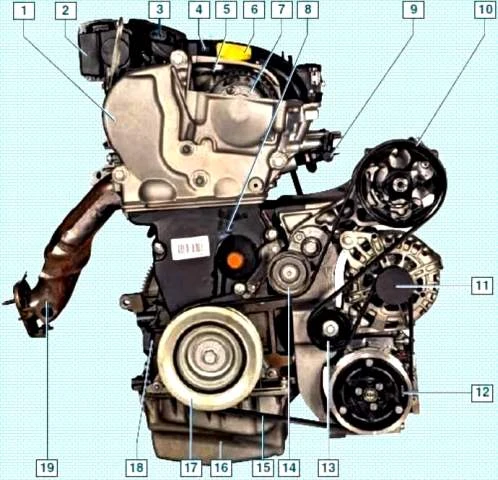

F4R-Motor (rechte Ansicht); 1 - Obere Zahnriemenabdeckung; 2 - Drosselklappenbaugruppe; 3 - Absolutdrucksensor; 4 - Empfänger; 5 - Zahnriemen; 6 - Öleinfülldeckel; 7 - Phasenregler; 8 - Untere Zahnriemenabdeckung; 9 - Kraftstoffverteilerrohr; 10 - Riemenscheibe der Servolenkungspumpe; 11 - Riemenscheibe der Lichtmaschine; 12 - Elektromagnetische Kupplung des Klimakompressors; 13 - Stützrolle des Nebenaggregateriemens; 14 - Riemenspannrolle; 15 - Nebenaggregateantriebsriemen; 16 Ölwanne; 17 - Nebenaggregateantriebsriemenscheibe; 18 - Zylinderblock; 19 Abgaskrümmer

Zündfolge der Zylinder: 1-3-4-2, gezählt vom Schwungrad.

Das Kraftstoffsystem ist eine sequentielle Mehrstrom-Kraftstoffeinspritzung.

Motor, Getriebe und Kupplung bilden die Antriebseinheit, die auf drei Gummi-Metall-Lagern montiert ist.

Das Kraftstoffsystem des Motors besteht aus einer im Kraftstofftank installierten elektrischen Kraftstoffpumpe, einer Drosselklappenbaugruppe, einem Kraftstofffeinfilter, einem Kraftstoffgrobfilter im Kraftstoffpumpenmodul, einem Kraftstoffdruckregler, Einspritzdüsen, Kraftstoffleitungen, einem Abgasrückführungssystem und einem Luftfilter.

Das Motorzündsystem ist mikroprozessorgesteuert und besteht aus Spulen und Zündkerzen.

Die Zündspulen werden von einer elektronischen Einheit (Controller) des Motormanagementsystems gesteuert.

Das Zündsystem erfordert während des Betriebs keine Wartung oder Einstellung.

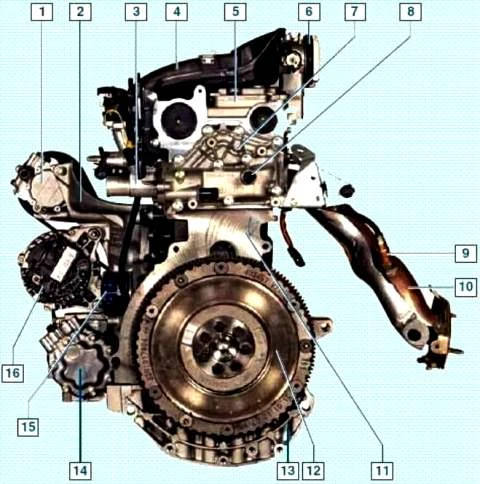

F4R-Motor (linke Seitenansicht in Fahrtrichtung); 1 - Servopumpe; 2 - Zubehörhalterung; 3 - Thermostatdeckel; 4 - Empfänger; 5 - Zylinderkopfhaube; 6 - Drosselklappenbaugruppe; 7 - Thermostatgehäuse; 8 - Kühlmitteltemperatursensor; 9 - Sauerstoffkonzentrationssensor; 10 - Abgaskrümmer; 11 - Zylinderblock; 12 - Schwungrad; 13 - Ölwanne; 14 - Klimakompressor; 15 - Ölfilter; 16 – Generator.

Der F4R-Motor verfügt über ein Phasensteuerungssystem mit Phasenschieber. Der Phasenschieber regelt den Öffnungszeitpunkt der Einlassventile.

Das System sorgt für optimale Ventilsteuerungen in jedem Betriebsmoment des Motors, um durch die Positionsänderung der Einlassnockenwelle dessen Leistung und Dynamik zu steigern.

Das System wird vom Motorsteuergerät (ECU) gesteuert.

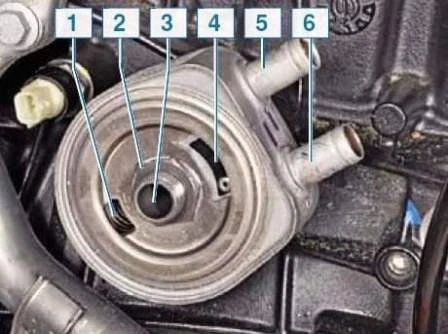

Die Hauptelemente des Phasenregelungssystems sind das Steuermagnetventil, der Nockenwellensteller und der Nockenwellensensor.

Der Zahnriemen treibt den Stellantrieb des Systems an, der die Drehung über eine hydromechanische Verbindung auf die Einlassnockenwelle überträgt.

Von der Hauptölleitung wird Motoröl unter Druck durch Kanäle zum Zylinderkopfsitz, in dem das Ventil eingebaut ist, und dann durch Kanäle im Zylinderkopf und in der Nockenwelle zum Stellantrieb des Systems geleitet.

In der Ausgangsstellung und bei Motordrehzahlen bis 1450 min¹ liegt keine Versorgungsspannung am Magnetventil an – es ist geschlossen.

Bei einer Kurbelwellendrehzahl zwischen 1450 und 4300 min¹ und voll durchgetretenem Gaspedal Wird der Knopf gedrückt, versorgt die ECU das Magnetventil mit Spannung, das sich öffnet.

Der Schieber des Ventils versorgt den Arbeitsraum des Aktuators mit Drucköl.

Durch Öldruckänderungen und hydromechanische Einwirkung bewegen sich die einzelnen Aktuatorelemente relativ zueinander, wodurch sich die Nockenwelle im gewünschten Winkel dreht und die Ventilsteuerung ändert.

Bei Kurbelwellendrehzahlen über 4300 min¹ wird die Stromzufuhr zum Magnetventil unterbrochen.

Der Schieber des Magnetventils und die Aktuatorelemente des Systems reagieren sehr empfindlich auf Motorölverunreinigungen.

Bei einem Ausfall der variablen Ventilsteuerung öffnen und schließen die Einlassventile mit maximaler Verzögerung.

Die variable Ventilsteuerung ermöglicht die Einstellung der optimalen Ventilsteuerung für jeden Motorbetriebszeitpunkt. Dies führt zu mehr Leistung, geringerem Kraftstoffverbrauch und geringeren Abgasemissionen.

Ein Nockenwellenpositionssensor (Nockenwellenphasensensor) ist eingebaut, um die aktuelle Position der Nockenwelle zu bestimmen.

Ein Steuerring für den Positionssensor befindet sich auf dem Nockenwellenzapfen.

Ein elektromagnetisches Ventil ist am oberen Steuergehäusedeckel montiert und steuert den variablen Ventilsteuerungsmechanismus hydraulisch.

Das elektromagnetische Ventil wird wiederum vom elektronischen Motorsteuergerät gesteuert.

Das Steuergerät ermittelt die Position der Einlassnockenwelle anhand der Signale des Nockenwellenphasensensors und des Kurbelwellenpositionssensors und gibt einen Befehl zur Positionsänderung der Welle aus.

Entsprechend diesem Befehl bewegt sich der Schieber des elektromagnetischen Ventils beispielsweise in Richtung einer stärkeren Öffnung der Einlassventile.

Gleichzeitig gelangt unter Druck zugeführtes Öl durch den Kanal im Ventilsteuerungsgehäuse, wodurch das Gehäuse des variablen Ventilsteuerungsmechanismus die Nockenwelle in die gewünschte Richtung dreht.

Wenn sich der Schieber in In der Richtung, die der früheren Ventilöffnung entspricht, wird der Kanal für die spätere Ventilöffnung automatisch mit dem Ablaufkanal verbunden.

Wenn sich die Nockenwelle bis zum gewünschten Winkel gedreht hat, steuert das Steuergerät das Schieberventil in eine Position, in der auf beiden Seiten jedes Rotorblatts der Kupplung Öl unter Druck gehalten wird.

Wenn sich die Nockenwelle in Richtung der späteren Ventilöffnung drehen muss, erfolgt der Verstellvorgang mit Ölzufuhr in die entgegengesetzte Richtung.

Beim Abstellen des Motors wird die Einlassnockenwelle automatisch in ihre Ausgangsposition zurückgestellt, in der es keine Überschneidung der Einlass- und Auslassventilphasen gibt.

Dies geschieht, um einen zuverlässigen Start eines kalten Motors zu gewährleisten.

Diese Anordnung der Phasen verhindert eine Verdünnung Während des Ansaugtakts gelangt frische Kraftstoff-Luft-Mischung zusammen mit den verbrauchten Abgasen in den Zylinder.

Dies erleichtert nicht nur den Motorstart, sondern gewährleistet auch einen reibungslosen und störungsfreien Betrieb während der Warmlaufphase.

Während der Motor warm wird, ändern sich die Ventilsteuerzeiten sanft, bis sie sich bei vollständig warmgelaufenem Motor überschneiden, was zu einer besseren Kraftstoffeffizienz führt.

Die Komponenten der variablen Ventilsteuerung (das elektromagnetische Ventil und der Mechanismus zur dynamischen Veränderung der relativen Position der Nockenwellen) sind präzisionsgefertigte Einheiten.

Bei Wartungs- oder Reparaturarbeiten an der variablen Ventilsteuerung ist daher nur der Austausch der Systemkomponenten als Ganzes zulässig.

An der Vorderseite des Motors (in Fahrtrichtung) befinden sich: Ölstandsanzeige, Kraftstoffverteilerrohr mit Einspritzdüsen, Ansaugkrümmer, Ölfilter, Wärmetauscher (Motor 2.0), Öldruckwarnsensor, Klopfsensor, Kurbelwellenpositionssensor (Motor 2.0), Kühlmittelpumpen-Zulaufrohr, Anlasser (1,6-Liter-Motor), Generator, Servopumpe und Klimakompressor.

An der Rückseite des Motors befinden sich: Drosselklappengehäuse, Luftfiltergehäuse, Abgaskrümmer mit Sauerstoffkonzentrationssensor und Anlasser (2,0-Liter-Motor).

Der Zylinderblock ist aus Gusseisen gegossen, wobei die Zylinder direkt in den Block gebohrt sind.

Am Boden des Zylinderblocks befinden sich fünf Kurbelwellen-Hauptlagerböcke mit abnehmbaren, mit dem Block verschraubten Abdeckungen.

Die Lagerbohrungen im Zylinderblock werden mit montierten Abdeckungen bearbeitet, sodass diese nicht austauschbar sind.

An den Stirnflächen des Lagers Nr. 3 des K4M-Motors und des F4R-Motors Nr. 2 befinden sich Sitze für Druckhalbringe, die eine axiale Bewegung der Kurbelwelle verhindern.

Zur Kühlung der Kolben während des Motorbetriebs werden ihre Kolbenböden von unten durch spezielle, in den Zylinderblock eingepresste Düsen mit Motoröl gespült.

Die Kurbelwelle verfügt über fünf Hauptlagerzapfen und vier Pleuellagerzapfen.

Die Haupt- und Pleuellagerschalen der Kurbelwelle bestehen aus dünnwandigem Stahl mit einer Gleitbeschichtung auf den Lagerflächen.

Am vorderen Ende der Kurbelwelle befinden sich das Antriebsrad der Ölpumpe, die Zahnriemenscheibe und die Nebenaggregate-Antriebsscheibe, die gleichzeitig als Torsionsschwingungsdämpfer für die Kurbelwelle dient.

Die Kurbelwelle ist vorne und hinten mit Öldichtungen abgedichtet.

Die Pleuelstangen bestehen aus geschmiedetem Stahl mit I-Profil und werden zusammen mit den Pleueldeckeln bearbeitet.

Die Pleueldeckel sind beim F4R-Motor mit Schrauben und beim K4M-Motor mit Schrauben und Muttern an den Pleuelstangen befestigt.

Die Pleuelstangen sind über Lagerschalen mit den unteren (Kurbel-)Köpfen mit den Kurbelwellenzapfen und über Kolbenbolzen mit den oberen Köpfen mit den Kolben verbunden.

Die Kolbenbolzen bestehen aus Stahl mit rohrförmigem Querschnitt.

Beim 2.0-Motor ist der Bolzen schwimmend gelagert – er dreht sich frei in den Kolbennaben und im oberen Kopf. Pleuelstange.

Der Kolbenbolzen ist durch zwei Sicherungsfederringe in den Kolbennabennuten gegen axiale Bewegung gesichert.

Beim 1,6-Liter-Motor ist der Kolbenbolzen in das kleine Pleuelauge eingepresst und dreht sich frei in den Kolbennaben.

Die Kolben bestehen aus einer Aluminiumlegierung.

Der Kolbenschaft hat eine komplexe Form: tonnenförmig im Längsschnitt und oval im Querschnitt.

Im oberen Teil des Kolbens sind drei Kolbenringnuten eingearbeitet.

Die beiden oberen Kolbenringe sind Kompressionsringe, der untere ist ein Ölabstreifring.

Der Zylinderkopf ist aus einer Aluminiumlegierung gegossen und für alle vier Zylinder gleich.

Der Zylinderkopf ist mit zwei Buchsen auf dem Block zentriert und mit zehn Schrauben befestigt..

Zwischen Block und Zylinderkopf ist eine schrumpffreie Metalldichtung eingebaut.

Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Zylinderkopfs.

Zündkerzen sind in der Mitte jedes Brennraums montiert.

Die Stahlventile sind in zwei Reihen V-förmig im Zylinderkopf angeordnet, mit zwei Einlass- und zwei Auslassventilen pro Zylinder.

Der Einlassventilkopf ist größer als der Auslassventilkopf.

Die Ventilsitze und -führungen sind in den Zylinderkopf eingepresst.

Ventildichtungen sind auf den Ventilführungen platziert.

Das Ventil wird durch eine Feder geschlossen.

Das untere Ende liegt auf einer Unterlegscheibe, das obere Ende auf einem Ventilkopf. Dieses wird von zwei Crackern an Ort und Stelle gehalten.

Die gefalteten Cracker haben außen eine kegelstumpfförmige Form und sind innen mit Druckflanschen ausgestattet, die in eine Nut am Ventilschaft passen.

Im oberen Teil des Zylinderkopfs sind zwei Nockenwellen montiert.

Eine Welle treibt die Einlassventile des Ventiltriebs an, die andere die Auslassventile.

Jede Welle hat acht Nocken – ein benachbartes Nockenpaar steuert gleichzeitig die Ventile (Einlass- oder Auslassventile) jedes Zylinders.

Eine Besonderheit der Nockenwellenkonstruktion ist, dass die Nocken auf eine rohrförmige Welle gepresst werden.

Die Nockenwellenlager (sechs Lager pro Welle) sind geteilt und befinden sich im Zylinderkopf und im Zylinderkopfdeckel.

Der Antrieb der Nockenwellen erfolgt über einen Zahnriemen von der Kurbelwellenscheibe.

Auf der Zahnscheibenseite jeder Nockenwelle befindet sich ein Druckflansch, der in eine Nut im Zylinderkopf eingreift und so eine axiale Bewegung der Welle verhindert.

Die Nockenwellenscheibe ist nicht durch Presspassung, Passfeder oder Stift mit der Welle verbunden, sondern ausschließlich durch Reibungskräfte an den Stirnflächen von Scheibe und Welle. Beim Anziehen der Riemenscheiben-Befestigungsmutter.

Die Nockenwellennase wird durch einen auf dem Wellenzapfen sitzenden Öldichtring abgedichtet, der in einen Sitz gepresst wird, der durch die Oberflächen von Zylinderkopf und Zylinderkopfhaube gebildet wird.

Die Ventile werden von den Nockenwellennocken über die Ventilhebel angetrieben.

Um die Lebensdauer der Nockenwelle und der Ventilhebel zu erhöhen, wirkt der Nocken der Nockenwelle über eine auf der Hebelachse rotierende Rolle auf den Hebel.

Die Ventilhebel-Hydrauliklager sind in den Zylinderkopfbuchsen eingebaut.

Das Öl gelangt von der Leitung im Zylinderkopf durch eine Öffnung im Gehäuse des Hydrauliklagers in das Hydrauliklager.

Die hydraulische Unterstützung sorgt automatisch für spielfreien Kontakt zwischen Nockenwellennocken und Ventilhebelrolle und gleicht so den Verschleiß an Nockenwelle, Hebel, Ventilschaftende, Ventilsitzfasen und Ventilteller aus.

Der Motor verfügt über ein kombiniertes Schmiersystem.

Unter Druck wird Öl an die Kurbelwellenhaupt- und Pleuellager, die Nockenwellenlager und die hydraulischen Ventilhebelunterstützungen geliefert.

Andere Motorkomponenten werden durch Tauchschmierung geschmiert.

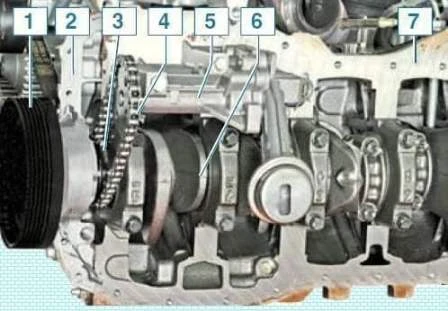

Der Druck im Schmiersystem wird durch eine Zahnradölpumpe erzeugt, die sich unter Unterseite des Kurbelgehäuses und am Zylinderblock befestigt.

Die Ölpumpe wird über eine Kette von der Kurbelwelle angetrieben.

Das Pumpenantriebsrad ist unter dem vorderen Zylinderblockdeckel auf der Kurbelwelle montiert.

Das Kettenrad hat einen zylindrischen Riemen, auf dem der vordere Kurbelwellendichtring läuft.

Das Kettenrad ist spielfrei auf der Kurbelwelle montiert und nicht mit einer Passfeder gesichert.

Bei der Motormontage wird das Pumpenantriebsrad zwischen der Zahnriemenscheibe und der Kurbelwellenschulter eingeklemmt, da die Montage der Teile durch die Befestigungsschraube der Nebenaggregate-Antriebsscheibe zusammengezogen wird.

Das Drehmoment der Kurbelwelle wird nur durch Reibung zwischen den Stirnflächen des Zahnriemenrads und der Kurbelwelle auf das Kettenrad übertragen.

Wenn die Befestigungsschraube der Nebenaggregate-Antriebsscheibe locker ist, kann sich das Antriebskettenrad der Ölpumpe auf der Kurbelwelle drehen, was zu einem Abfall des Motoröldrucks führt.

Der Ölbehälter ist fest mit dem Ölpumpengehäusedeckel verbunden.

Der Deckel ist mit fünf Schrauben am Pumpengehäuse befestigt und gegen Herausfallen gesichert. Federhalter.

Das Öl von der Pumpe wird über einen Kanal im Zylinderblock zum Ölfilter geleitet.

Der Ölfilter ist ein Vollstromfilter und nicht trennbar.

Beim F4R-Motor durchläuft das Öl vor dem Eintritt in den Filter einen am Zylinderblock befestigten Wärmetauscher.

Bei laufendem Motor zirkuliert das Kühlmittel ständig durch den Wabenwärmetauscher.

Kurz nach dem Starten des Motors erwärmt sich das Motoröl im Wärmetauscher (da sich das Kühlmittel schneller erwärmt).

Bei Höchstdrehzahl kühlt das Öl im Wärmetauscher ab.

Nach dem Ölfilter gelangt das Öl in die Hauptleitung des Zylinderblocks.

Von der Hauptleitung fließt das Öl durch Kanäle zu den Kurbelwellenhauptlagern, den Kolbenkühldüsen und dann zu den Pleuellagern.

Durch zwei vertikale Kanäle im Zylinderblock wird das Öl von der Hauptleitung zum Zylinderkopf geleitet – zu den äußeren Lagern (auf der Seite des Die Nockenwellenstopfen) der Nockenwellen und der hydraulischen Ventilträger.

Durch die Nuten und Bohrungen in den äußeren Lagerzapfen der Nockenwellen gelangt Öl in die Nockenwellen und durch die Bohrungen in den anderen Zapfen zu den anderen Nockenwellenlagern.

Vom Zylinderkopf fließt Öl durch vertikale Kanäle in die Ölwanne.

Die Kurbelgehäuseentlüftung ist geschlossen und zwangsläufig.

Gase, die aus den Brennräumen der Zylinder durch die Kolbenringe in das Kurbelgehäuse des Motors eingedrungen sind, gelangen durch Kanäle im Block und Zylinderkopf in die Zylinderkopfhaube.

Nach dem Passieren des Ölabscheiders in der Zylinderkopfhaube werden die Kurbelgehäusegase von Ölpartikeln gereinigt und gelangen anschließend durch Luftfiltergehäuse, Drosselklappenbaugruppe, Ansaugkrümmer und Ansaugstutzen in die Motorzylinder.

Mögliche Motorstörungen

Störungsursache / Lösung

Der Motor springt nicht an

Kein Kraftstoffdruck im Verteilerrohr:

- – Verstopfte Kraftstoffleitungen – Tank und Kraftstoffleitungen spülen und ausblasen.

- – Defekte Kraftstoffpumpe – Pumpe austauschen. Reparatur des Kraftstoffmoduls

- - Verstopfter Kraftstofffilter – Filter austauschen Austausch des zusätzlichen Kraftstofffilters

- - Defekter Kraftstoffdruckregler – Druckregler austauschen

- - Defekte Zündanlage – Motormanagementsystem diagnostizieren

Der Motor entwickelt nicht die volle Leistung und reagiert nicht ausreichend auf das Gaspedal:

- - Defekter Drosselklappensensor – Drosselklappenbaugruppe austauschen Ausbau der Drosselklappenbaugruppe

- - Unzureichender Druck im Kraftstoffverteilerrohr – Siehe oben.

- - Verschmutzter Luftfilter – Filterelement austauschen.

- - Defekte Zündanlage – Motormanagementsystem überprüfen.

- Unzureichende Kompression – unter 10 kg/cm2:

- - Durchgebrannte Zylinderkopfdichtung – Dichtung austauschen. Zylinderkopfdichtung eines Renault Duster austauschen

- - Verbrannte Kolben, gebrochene oder festsitzende Kolbenringe – Ringe und Kolbennuten von Kohlenstoffablagerungen reinigen, Ringe austauschen.

- - Schlechter Ventilsitz – Beschädigte Ventile austauschen, Sitze nachbearbeiten.

- - Übermäßiger Verschleiß von Zylinder und Kolbenringen – Kolben austauschen, aufbohren und honen. Zylinder.

Der Motor läuft unrund oder geht im Leerlauf aus:

- - Unzureichender Kraftstoffverteilerdruck – Siehe oben.

- - Luftleck im Schlauch, der den Empfänger mit dem Bremskraftverstärker verbindet – Befestigungsschellen festziehen, beschädigten Schlauch ersetzen.

- - Defektes Zündsystem – Motormanagementsystem diagnostizieren.

Unzureichender Öldruck bei warmem Motor:

- - Schlechte Ölqualität. – Ölwechsel. Motoröl- und Filterwechsel

- - Verdünnung oder Schaumbildung des Öls durch in das Kurbelgehäuse eingedrungenen Kraftstoff oder Kühlmittel – Ursachen beseitigen und Ölwechsel durchführen.

- - Verunreinigung des Arbeitsraums oder Verschleiß der Ölpumpenteile – Ölpumpe spülen oder reparieren.

- – Verstopfter Ölfilter – Ölfilter ersetzen.

- – Lockerer oder verstopfter Ölbehälter – Ölbehälter spülen oder reparieren.

- – Vergrößertes Spiel zwischen den Haupt- und Pleuellagerschalen und den Kurbelwellenzapfen – Zapfen schleifen und Laufbuchsen ersetzen.

Klopfen der Hauptlager der Kurbelwelle:

Normalerweise ein dumpfes, metallisches Klopfen. Es wird bei starkem Gasgeben wahrgenommen. Die Frequenz nimmt mit zunehmender Kurbelwellendrehzahl zu. Zu großes Axialspiel der Kurbelwelle verursacht ein schärferes, unregelmäßiges Klopfen, das sich besonders bei allmählicher Erhöhung oder Verringerung der Kurbelwellendrehzahl bemerkbar macht.

- – Unzureichender Öldruck – Siehe Störung – unzureichender Öldruck.

- – Vergrößertes Spiel zwischen den Druckflanschen der mittleren Hauptlagerschalen und Kurbelwelle – Halbringe durch neue ersetzen, Spiel prüfen.

Klopfen der Pleuellager:

Das Klopfen der Pleuellager ist schärfer als das Klopfen der Hauptlager. Es ist im Leerlauf und beim plötzlichen Öffnen der Drosselklappe zu hören. Das Klopfgeräusch lässt sich leicht identifizieren, indem die Zündkerzen einzeln abgezogen werden.

- – Vergrößertes Spiel zwischen Kurbelwellenzapfen und Lagern – Lager ersetzen und Kurbelwellenzapfen schleifen.

Kolbenklopfen:

Das Klopfen ist leise, gedämpft und wird durch das Schlagen des Kolbens im Zylinder verursacht. Es ist bei niedrigen Kurbelwellendrehzahlen und unter Last stärker wahrnehmbar.

- – Vergrößertes Spiel zwischen Kolben und Zylindern – Kolben ersetzen, Zylinder aufbohren und honen.

- – Zu großes Spiel zwischen Kolbenringen und Kolbennuten – Ersetzen Sie die Ringe oder Kolben durch Ringe.

Erhöhte Geräusche der Ventilsteuerung:

- - Niedriger Öldruck im Schmiersystem – Siehe Störung „Unzureichender Öldruck“.

- - Nockenwellennocken verschlissen – Ersetzen Sie die Nockenwelle.

Klopfen bei kaltem Motor:

- - Zwei bis drei Minuten nach dem Starten hörbar und mit zunehmender Kurbelwellendrehzahl stärker:

- - Vergrößertes Spiel zwischen Kolben und Zylindern

Kolbenklopfen, das nach dem Aufwärmen des Motors verschwindet, ist kein Anzeichen für eine Störung.

Bei ständigem Klopfen Kolben ersetzen, Zylinder bohren und honen.

- - Lockere Befestigung der Kurbelwellenscheibe - Befestigung festziehen.

Kurzzeitiges Klopfen unmittelbar nach dem Motorstart:

- - Verwendung von minderwertigem Öl mit niedriger Viskosität - Öl wechseln.

- - Erhöhtes Axialspiel der Kurbelwelle - Anlaufscheiben ersetzen.

- - Erhöhtes Spiel des vorderen Hauptlagers - Vordere Hauptlagerschalen ersetzen.

Klopfen bei warmem Motor im Leerlauf:

- - Lockerer oder verschlissener Nebenantriebsriemen - Riemen ersetzen.

Geräusche von Steuerkomponenten:

Siehe "Störung des Steuerriemens"

- - Verwendung von minderwertigem Öl - Öl wechseln.

- - Erhöhtes Spiel zwischen Kolbenbolzen und Kolbenbohrungen - Kolben ersetzen. Stifte

- - Pleuelachsen sind nicht parallel zueinander - Pleuelstange ersetzen

Starkes Klopfen bei warmem Motor und hoher Kurbelwellendrehzahl:

- - Der Nebenaggregateantriebsriemen ist zu stark gespannt oder weist Risse oder Brüche auf - Beschädigten Riemen ersetzen Nebenaggregateriemen prüfen und ersetzen

Erhöhte Motorvibrationen:

- - Unwucht der Kurbelwelle - Kurbelwelle ausbauen und auswuchten

- - Ungleichmäßige Kompressionswerte in den Zylindern - Ursache für unzureichende Kompression beseitigen Kompression

- - Die Antriebslager sind stark verschlissen – Ersetzen Sie die Antriebslager

Motorklopfen unter Last:

- - Verwendung von Benzin mit niedriger Oktanzahl – Wechseln Sie das Benzin

Erhöhter Ölverbrauch:

- - Verschlissene oder beschädigte Ventilschaftdichtungen – Ersetzen Sie die Ventilschaftdichtungen Ventilschaftdichtungen austauschen

- - Erhöhter Verschleiß der Ventilschäfte oder -führungen - Ventile austauschen, Zylinderkopf reparieren

Motorüberhitzung:

- - Zu wenig Kühlflüssigkeit im Kühlsystem - Kühlmittel nachfüllen

- - Stark verschmutzte Kühleraußenfläche - Kühleraußenfläche mit Wasserstrahl reinigen

- - Thermostat defekt - Thermostat austauschen Thermostat und Thermostatgehäuse ausbauen

- - Elektrischer Kühlerlüfter defekt - Lüftermotor, Schalter und Relais, defekte Teile austauschen

- - Defektes Ventil im Ausgleichsbehälterdeckel - Ausgleichsbehälterdeckel ersetzen

- - Verwendung von Benzin mit niedriger Oktanzahl - Benzin wechseln

Schneller Abfall des Flüssigkeitsstands im Ausgleichsbehälter:

- - Beschädigter Kühler - Kühler reparieren oder austauschen

- - Beschädigte Schläuche oder Dichtungen in den Anschlüssen - Beschädigte Schläuche und Dichtungen austauschen

- - Flüssigkeit tritt durch Mikrorisse im Zylinderblock oder Zylinderkopf aus - Block und Zylinderkopf auf Undichtigkeiten prüfen