Мақалада құрастыру алдында қозғалтқыш бөліктеріндегі ақауларды жою әдістерін қарастырамыз

Алдыңғы мақалада сипатталған қозғалтқышты бөлшектегеннен кейін қозғалтқыш бөліктерін керосинмен мұқият жуып, сығылған ауамен үрлеңіз

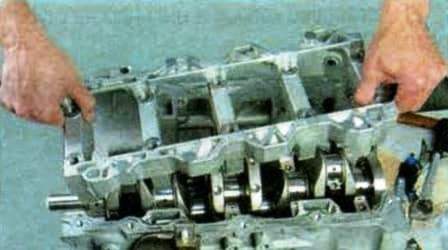

Біз цилиндрлер блогын тексереміз, әсіресе иінді біліктің мойынтіректерін мұқият тексереміз

Блоктың кез келген бөлігіндегі жарықтарға жол берілмейді

Блоктың тығыздығын тексеру

Екі жағындағы цилиндрлерді тексеру.

Сызаттарға, сызаттарға және жарықтарға жол берілмейді

Цилиндрлердің нақты диаметрлерін саңылау өлшегішпен анықтаймыз

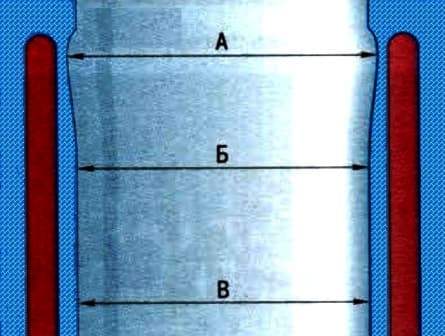

Цилиндр диаметрі үш аймақта өлшенеді

Әр белдеуде диаметрді екі өзара перпендикуляр бағытта өлшейміз (бойлық және көлденең)

Блок басы бар қосқыш жазықтығынан 5 мм қашықтықта (A) белбеу үстіндегі аймақта цилиндрлер іс жүзінде тозбайды

Осы аймақтағы және басқа аймақтардағы өлшемдердің айырмашылығы бойынша цилиндрдің тозуын бағалауға болады

Номиналды цилиндр өлшемі 81,01 мм

Максималды тозу 0,08 мм аспауы керек

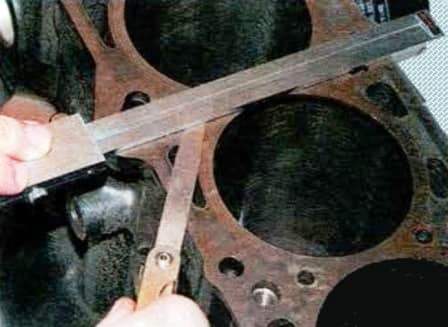

Блок пен цилиндр қақпағының түйісетін беттерінің тегістігін тексеру

Сызғышты бетіне жағу:

- - блоктың ортасында;

- -көлденең және бойлық бағытта;

- - жазықтықтың диагональдары бойынша

Әр позицияда зонд арқылы сызғыш пен беттің арасындағы алшақтықты анықтаймыз

Егер ауытқу 0,1 мм-ден көп болса, блокты ауыстырыңыз

Поршеньдің түбін қырғышпен тазалаңыз

Поршень сақиналарының ойықтарын ескі сақинаның бір бөлігімен көміртек шөгінділерінен тазалаймыз, оны ойыққа салып, ойық бойымен домалаймыз

Поршеньдерді, шатундарды, қақпақтарды тексереміз - оларда жарықтар болмауы керек

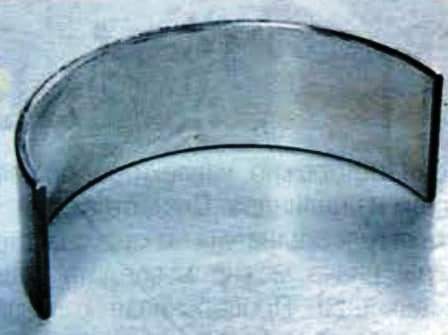

Біз төсеніштерді тексереміз: егер олардың жұмыс беттерінде қауіптер, сызаттар және антифрикциялық қабаттың деламинациясы табылса, біз төсемдерді жаңасына ауыстырамыз

Барлық шатундық мойынтіректері бірдей және бір-бірін алмастыруға болады

Поршеньдердің диаметрін поршеньдік істіктің осіне перпендикуляр жазықтықта, белдемшенің шетінен 19 мм қашықтықта өлшейміз

- 1,8 л қозғалтқыш үшін номиналды өлшем поршеньінің диаметрі 83,0 мм;

- 2,0 л қозғалтқыш үшін - 87,5 мм;

- 2,5 л қозғалтқыш үшін - 89,0 мм

Өлшеу нәтижелері бойынша біз поршень мен цилиндр арасындағы алшақтықты анықтаймыз, қажет болған жағдайда цилиндрлер үшін жаңа поршеньдерді таңдаймыз

Жаңа бөліктер үшін поршень мен цилиндр арасындағы есептелген аралық 0,04 мм.

Ол цилиндрлер мен поршеньдерді өлшеу арқылы анықталады және номиналды немесе жөндеу өлшеміндегі поршеньдерді орнатумен қамтамасыз етіледі

Егер пайдаланылған қозғалтқыштың саңылауы осы мәннен үлкен болса, цилиндр блогы мен поршеньдер ауыстырылады

Поршеньдегі ойықтар мен сақиналар арасындағы биіктік саңылауын тегіс сезгіш өлшегішпен тексереміз, сақинаны тиісті ойыққа кіргіземіз

Поршеньдік сақина саңылаулары:

- Бірінші қысу сақинасының номиналды аралығы 0,03-0,08 мм

- Бірінші қысу сақинасының максималды рұқсат етілген аралығы 0,17 мм

- Екінші қысу сақинасының номиналды клиренсі 0,03-0,07 мм

- Екінші қысу сақинасының максималды саңылауы 0,17 мм

- Мұнай қырғыш сақинасының номиналды саңылауы - 0,03-0,07 мм

- Май қырғыш сақинасының рұқсат етілген ең үлкен саңылауы 0,15 мм

Сақинаны цилиндрге шамамен 50 мм тереңдікке орнатамыз

Термиялық саңылауды жалпақ зондпен тексеріңіз (сақиналардың құлыптарындағы бос орын)

Сақинаны бұрмалаусыз орнату үшін сақинаны поршеньмен цилиндрге терең жылжытамыз

Поршеньдік сақина саңылаулары:

- Бірінші қысу сақинасының номиналды клиренсі 0,16-0,31 мм

- Бірінші қысу сақинасының максималды саңылауы 1,0 мм

- Екінші қысу сақинасының номиналды саңылауы 0,33-0,48 мм

- Екінші қысу сақинасының максималды саңылауы 1,0 мм

- Мұнай қырғыш сақинасының номиналды саңылауы - 0,20-0,70 мм

- Май қырғыштың сақинасының максималды рұқсат етілген аралығы 1,0 мм

Номиналды және жөндеу өлшеміндегі барлық поршеньдер жоғары дәлдікпен жасалған және алдын ала сұрыптауды және салмағы бойынша таңдауды қажет етпейді

Қажет болған жағдайда, пайдаланылған поршеньдерді, егер олар жақсы жағдайда болса, жеке цилиндрлерге орнатуға болады. Бұл жағдайда қозғалтқыштың тепе-теңдігі бұзылмайды

Шатундық подшипниктердегі майлау аралығы екі жолмен өлшенеді:

Бірінші өлшеу әдісі

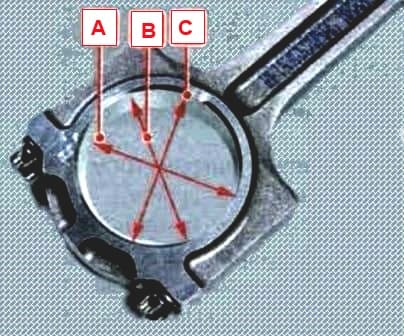

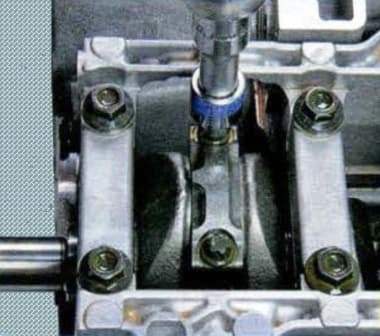

Қақпақпен және төсеммен үш бағытта (A, B және C) шатун жинағының төменгі басының ішкі диаметрін өлшейміз, қақпақты бекіту гайкаларын 25 Нм айналу моментіне дейін қатайтамыз

Шатунның төменгі ұшының номиналды ішкі диаметрі 50,006-50,032 мм

Үлкен және кіші өлшенген мәндер арасындағы айырмашылық ретінде шатунның төменгі басының эллипсін анықтаңыз

Егер эллипс 0,05 мм-ден үлкен болса, шатунды қақпақпен бірге ауыстырыңыз

Иінді біліктің шатундарының диаметрін микрометрмен өлшейміз

Номиналды иінді диаметрі 49,980 мм

Гольтер мен иінді білік журналдары арасындағы майлау аралығы 0,026-0,052 мм

Екінші өлшеу әдісі

Пластижді шатундық мойынтіректердегі майлау аралығын өлшеу үшін пайдалануға болады

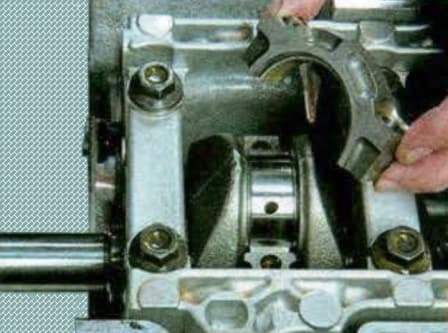

Шатунның қақпағын бекітетін екі гайканы бұрап шығарамыз және оны шығарамыз

Иінді біліктің шатун журналы мен подшипниктің жұмыс бетінен барлық шаң мен бөгде бөлшектерді тазалаймыз

Қажетті өлшемнің калибрін кесіңіз

Пластикалық өлшегішті иінді біліктің шатун журналына қоямыз

Калибрді ауыстырып алмас үшін шатунның қақпағын шатунды бекіту шпилькаларына абайлап орнатыңыз

Шатун қақпағының гайкаларын 30 Нм (3 кгсм) айналу моментімен қатайтамыз

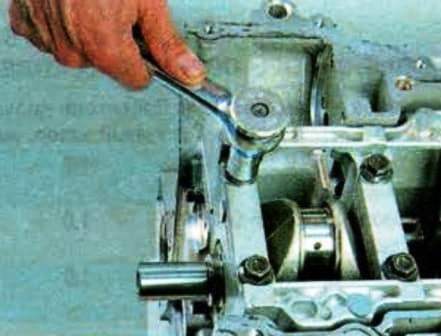

Резетка кілтінің басын гайкаға орнатып, басын фломастермен белгілейміз

Қақпақтағы және розетка басындағы белгілер сәйкес келгенше гайканы 90º бұраңыз

Сонымен қатар біз екінші шатунның қақпағын гайканы қатайтамыз

Шатун қақпағының гайкаларын бұрап алыңыз

Шатунның қақпағын алыңыз

Біз шаблонды қолданамыз және иінді білік журналындағы басып шығару енін өлшейміз. Ол 0,026-0,052 мм

болуы керек

Дәл осылайша шатунның қақпақ лайнеріндегі басып шығару енін үлгімен өлшейміз

Енді ең ыңғайлы және оқылатын баспаға сәйкес біріктіретін бөліктердің бірінде ғана өлшеу жеткілікті

Негізгі подшипниктердегі майлау аралығын өлшеу

Майлау аралығын екі жолмен өлшеуге болады

Бірінші өлшеу әдісі

Иінді біліктің негізгі түтіктерінің диаметрін микрометрмен өлшейміз

Номиналды журнал диаметрі 51,980-52,000 мм

Негізгі мойынтірек қабығының қалыңдығын микрометрмен өлшеңіз

Негізгі мойынтіректердің саңылауларының ішкі диаметрлерін ішкі габаритпен орнатылған төсемдермен өлшейміз, негізгі мойынтіректердің қақпақтары жақтауының болттарын 47-53 Нм (4,7-5,3 кгсм) айналу моментіне дейін қатайтамыз

Негізгі мойынтіректерге арналған номиналды тесік диаметрі 51,999-52,032 мм

Негізгі мойынтіректер мен иінді білік журналдары арасындағы майлау аралығы 0,019-0,035 мм

Екінші өлшеу әдісі

Пластик пластигажды негізгі мойынтіректердегі майлау аралығын өлшеу үшін пайдалануға болады

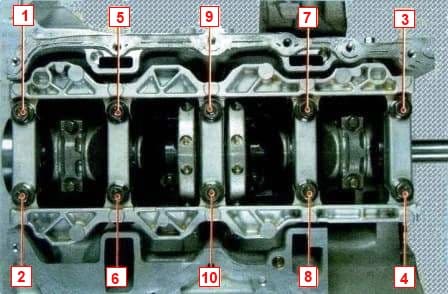

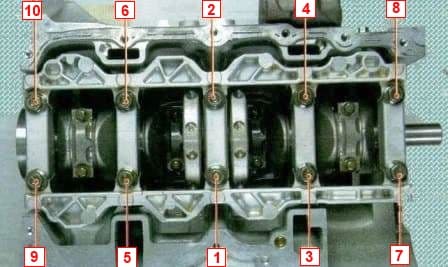

Біз негізгі мойынтірек қақпақтарының болттарын суретте көрсетілген ретпен бұрап, қақпақты алып тастаймыз

Қажетті өлшемнің калибрін кесіңіз

Біз иінді біліктің негізгі мойынтіректерінен және қақпақ мойынтіректерінің жұмыс бетінен барлық шаң мен бөгде бөлшектерді тазалаймыз

Өлшемді май саңылауын бөгемей, иінді біліктің осінің бағытына қарай саламыз

Өлшеуіштердің жылжуына жол бермеу үшін негізгі мойынтірек қақпақтарының жақтауын мұқият орнатыңыз

Біз негізгі мойынтіректердің қақпақтарының жақтауының болттарын бұрап, оларды суретте көрсетілген тәртіппен 47-53 Нм айналу моментімен қатайтамыз

Біз негізгі мойынтірек қақпағының жақтауының болттарын бұрап, қақпақты шығарамыз

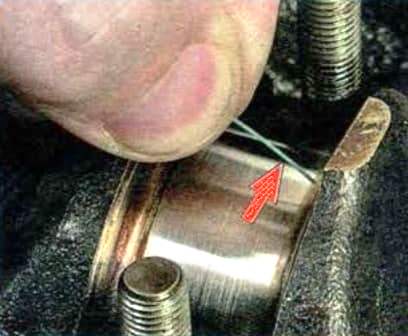

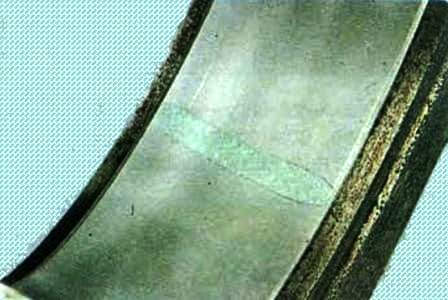

Иінді біліктің журналы мен негізгі мойынтіректегі пластмасса өлшегіштің ізі негізгі мойынтіректің қақпағын қысып, шешкеннен кейін осылай көрінеді

Біз шаблонды иінді білікке қолданамыз және басып шығару енін оның қаптамасындағы шкаламен өлшейміз, ол 0,019-0,035 мм болуы керек

Сонымен қатар біз негізгі подшипник қақпағындағы іздің енін өлшейміз

Енді ең оқылатын баспаға сәйкес біріктіретін бөліктердің бірінде ғана өлшеу жеткілікті