En el artículo, consideraremos métodos para solucionar problemas de piezas del motor antes del ensamblaje

Después de desarmar el motor, que se describió en el artículo anterior, lave bien las partes del motor con queroseno y sople con aire comprimido

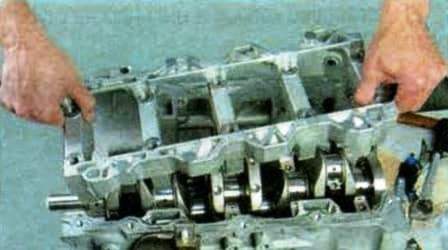

Inspeccionamos el bloque de cilindros, especialmente inspeccionamos cuidadosamente los cojinetes del cigüeñal

No se permiten grietas en ninguna parte del bloque

Comprobación de la estanqueidad del bloque

Inspección de los cilindros en ambos lados.

No se permiten rasguños, rozaduras ni grietas

Determinamos los diámetros reales de los cilindros con un medidor de calibre

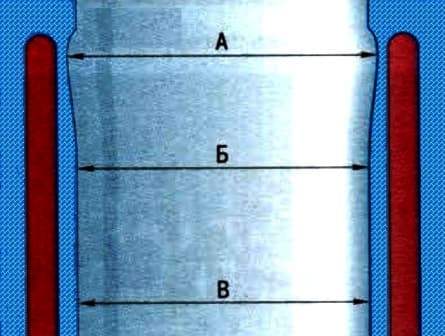

El diámetro del cilindro se mide en tres zonas

En cada correa, medimos el diámetro en dos direcciones mutuamente perpendiculares (longitudinal y transversal)

En la zona encima de la correa (A) a una distancia de 5 mm del plano del conector con la cabeza del bloque, los cilindros prácticamente no se desgastan

Por la diferencia de tamaño en esta zona y en las otras zonas, se puede juzgar el desgaste del cilindro

El tamaño nominal del cilindro es de 81,01 mm

El desgaste máximo no debe superar los 0,08 mm

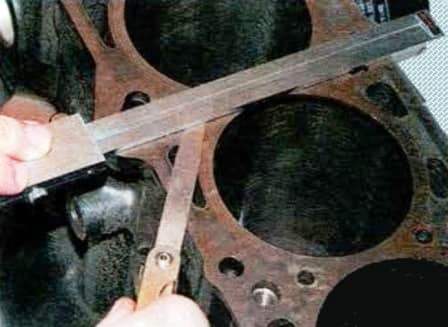

Comprobación de la planitud de las superficies de contacto del bloque y la culata

Aplicar una regla a la superficie:

- - en medio de la cuadra;

- -en sentido transversal y longitudinal;

- - a lo largo de las diagonales del plano

En cada posición, determinamos el espacio entre la regla y la superficie con una sonda

Si la desviación es superior a 0,1 mm, sustituya el bloque

Limpie la parte inferior del pistón con un raspador

Limpiamos las ranuras de los anillos de pistón de los depósitos de carbonilla con un trozo del anillo viejo, introduciéndolo en la ranura y rodando a lo largo de la ranura

Inspeccionamos los pistones, bielas, cubiertas - no deben tener grietas

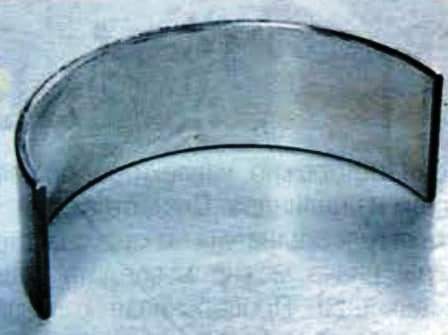

Examinamos los revestimientos: si se encuentran riesgos, rozaduras y delaminación de la capa antifricción en sus superficies de trabajo, reemplazamos los revestimientos por otros nuevos

Todos los cojinetes de biela son iguales e intercambiables

Medimos el diámetro de los pistones en un plano perpendicular al eje del bulón, a una distancia de 19 mm del borde del faldón

- El tamaño nominal del diámetro del pistón para un motor de 1,8 l es de 83,0 mm;

- Para motor 2.0L - 87.5mm;

- Para motor 2.5L - 89.0mm

En base a los resultados de la medición, determinamos el espacio entre el pistón y el cilindro, si es necesario, seleccionamos nuevos pistones para los cilindros

La holgura calculada entre el pistón y el cilindro para piezas nuevas es de 0,04 mm.

Se determina midiendo los cilindros y pistones y se proporciona con la instalación de pistones de tamaño nominal o de reparación

Si la holgura de un motor usado es mayor que este valor, entonces se reemplazan el bloque de cilindros y los pistones

Comprobamos el desnivel entre las ranuras del pistón y los segmentos con una galga de espesores plana, introduciendo el segmento en la ranura correspondiente

Separaciones de aros de pistón:

- El espacio nominal del primer anillo de compresión es de 0,03-0,08 mm

- Juego máximo permitido del primer anillo de compresión 0,17 mm

- La holgura nominal del segundo anillo de compresión es de 0,03-0,07 mm

- Juego máximo del segundo anillo de compresión 0,17 mm

- Juego nominal del anillo rascador de aceite: 0,03-0,07 mm

- Espacio máximo permitido del anillo rascador de aceite 0,15 mm

Instalamos el anillo en el cilindro a una profundidad de unos 50 mm

Comprobar el desfase térmico con una sonda plana (holgura en la cerradura de los anillos)

Para instalar el anillo sin distorsión, movemos el anillo profundamente en el cilindro con un pistón

Juegos de anillos de pistón:

- La holgura nominal del primer anillo de compresión es de 0,16-0,31 mm

- Juego máximo del primer anillo de compresión 1,0 mm

- La holgura nominal del segundo anillo de compresión es de 0,33-0,48 mm

- Juego máximo del segundo anillo de compresión 1,0 mm

- Juego nominal del anillo rascador de aceite - 0,20-0,70 mm

- Espacio máximo permitido del anillo raspador de aceite 1,0 mm

Todos los pistones de tamaño nominal y de reparación se fabrican con un alto grado de precisión y no requieren clasificación previa ni selección por peso

Si es necesario, se pueden instalar pistones usados en cilindros individuales si están en buenas condiciones. El equilibrio del motor en este caso no se verá afectado

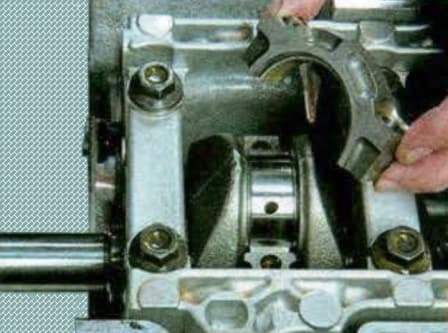

La holgura de lubricación en los cojinetes de biela se mide de dos maneras:

Primer método de medición

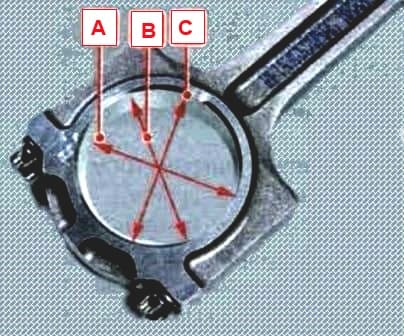

Medimos el diámetro interior de la cabeza inferior del conjunto de biela con la tapa y la camisa en tres direcciones (A, B y C), apretando las tuercas de fijación de la tapa a un par de 25 Nm

Diámetro interior nominal del extremo inferior de la biela 50,006-50,032 mm

Determine la elipse de la cabeza inferior de la biela como la diferencia entre los valores medidos mayor y menor

Si la elipse es superior a 0,05 mm, sustituir la biela junto con la tapa

Medimos el diámetro de los muñones de biela del cigüeñal con un micrómetro

Diámetro nominal de muñequilla 49.980 mm

El espacio de lubricación entre las camisas y los muñones del cigüeñal es de 0,026-0,052 mm

Segundo método de medición

Plastigage se puede utilizar para medir el espacio de lubricación en los cojinetes de biela

Desatornillamos las dos tuercas que sujetan la tapa de biela y la retiramos

Eliminamos todo el polvo y partículas extrañas del muñón de biela del cigüeñal y de la superficie de trabajo del cojinete

Cortar el calibre del tamaño requerido

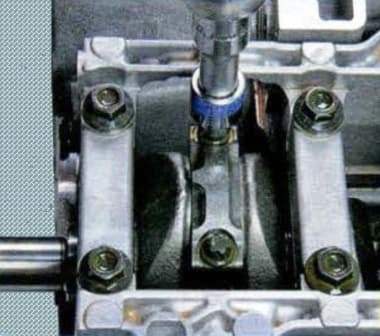

Ponemos el calibre de plástico en el muñón de la biela del cigüeñal

Con cuidado, para no cambiar el calibre, instale la tapa de la biela en los espárragos de montaje de la biela

Apretamos las tuercas sombreretes de biela con un par de 30 Nm (3 kgcm)

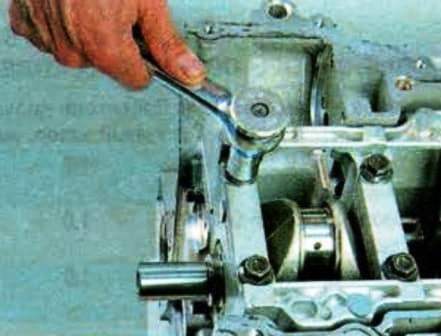

Instalamos la cabeza de la llave de tubo en la tuerca y marcamos la cabeza con un rotulador

Gire la tuerca 90º hasta que se alineen las marcas de la tapa y la cabeza hueca

También apretamos la segunda tuerca ciega de biela

Desatornille las tuercas ciegas de la biela

Retire la tapa de la biela

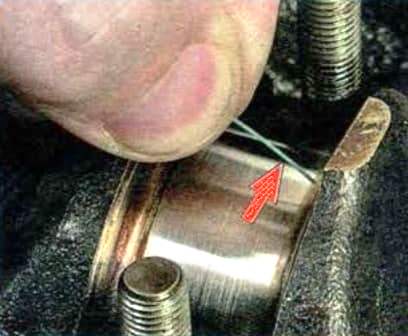

Aplicamos una plantilla y medimos el ancho de la huella en el muñón del cigüeñal. Debe ser 0,026-0,052 mm

De la misma manera, medimos el ancho de la huella en la camisa de la tapa de la biela con una plantilla

Es suficiente medir el ancho solo en una de las partes de contacto, de acuerdo con la impresión más conveniente y legible

Medición del espacio de lubricación en los cojinetes principales

La brecha de lubricación se puede medir de dos maneras

Primer método de medición

Medimos el diámetro de los muñones principales del cigüeñal con un micrómetro

Diámetro nominal del eje 51.980-52.000 mm

Mida el grosor de la carcasa del cojinete principal con un micrómetro

Medimos los diámetros interiores de los orificios de los cojinetes principales con las camisas instaladas con un calibre interior, apretando los pernos del bastidor de las tapas de los cojinetes principales a un par de 47-53 Nm (4,7-5,3 kgcm)

Diámetro interior nominal para cojinetes principales 51,999-52,032 mm

El espacio de lubricación entre los cojinetes principales y los muñones del cigüeñal es de 0,019-0,035 mm

Segundo método de medición

El Plastigage de plástico se puede utilizar para medir el espacio de lubricación en los cojinetes principales

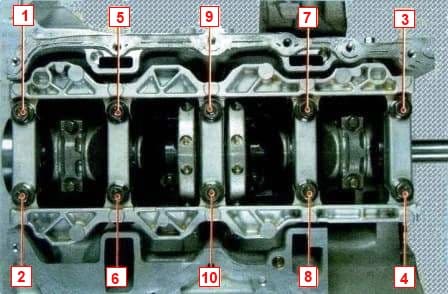

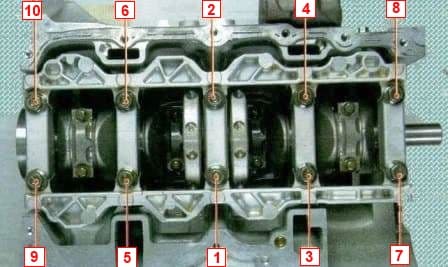

Desatornillamos los tornillos de los sombreretes de bancada en el orden que se muestra en la figura, y retiramos el sombrerete

Cortar el calibre del tamaño requerido

Eliminamos todo el polvo y las partículas extrañas de los muñones del cojinete principal del cigüeñal y de la superficie de trabajo de la tapa del cojinete

Colocamos el calibre en dirección al eje del cigüeñal sin tapar el orificio de aceite

Instale con cuidado el marco de las tapas de los cojinetes principales para evitar el desplazamiento de los calibres

Enroscamos los tornillos del bastidor de las tapas de los cojinetes principales y los apretamos con un par de 47-53 Nm, en el orden que se muestra en la figura

Desatornillamos los tornillos del bastidor de la tapa del cojinete principal y retiramos la tapa

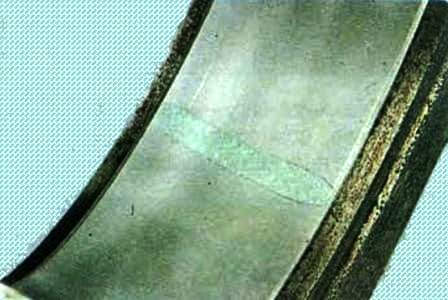

Así es como se ve la huella del indicador de plástico en el muñón del cigüeñal y el cojinete principal después de engarzar y quitar la tapa del cojinete principal

Aplicamos la plantilla al cigüeñal y medimos el ancho de la huella con una escala en su empaque, debe ser 0.019-0.035 mm

También medimos el ancho de la huella en la tapa del cojinete principal

Es suficiente medir el ancho solo en una de las partes de contacto, de acuerdo con la impresión más legible