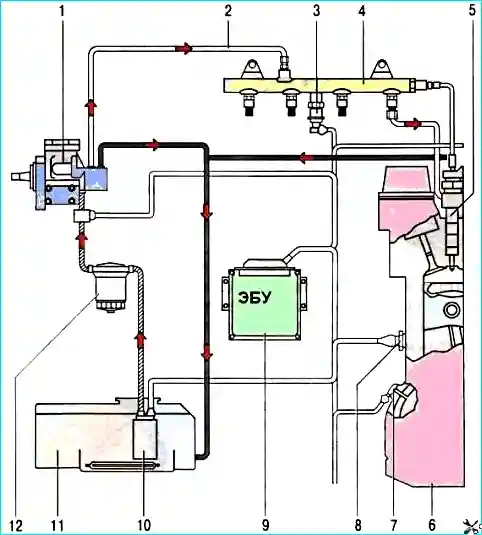

Das System besteht aus einem Kraftstoffversorgungssystem mit Kraftstofftank, Kraftstofffilter mit Druckerhöhungspumpe, Hochdruck-Kraftstoffpumpe, Einspritzdüsen und Kraftstoffleitungen.

Das System umfasst außerdem ein Luftversorgungssystem mit Luftfilter, Turbolader, Ladeluftkühler und Ansaugrohr.

Common-Rail-Kraftstoffsystem

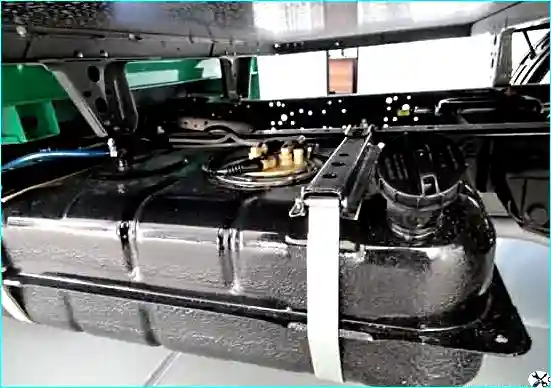

Ein Kraftstoffeinlass mit Grobfilter ist im Stahlblechtank eingebaut.

Der Kraftstofftank ist am Rahmen montiert.

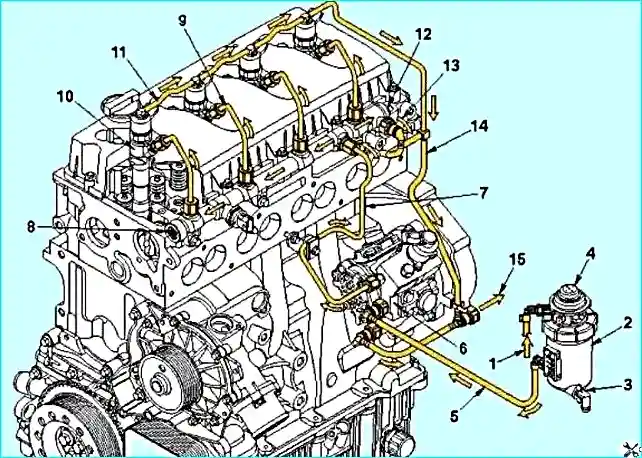

Der Kraftstoff wird vom Tank über eine Rohrleitung durch einen Feinfilter zur Hochdruck-Kraftstoffpumpe (HPFP) geleitet. Von der Pumpe gelangt der unter hohem Druck stehende Kraftstoff in das Rail, von wo aus er die Einspritzdüsen versorgt.

Der Kraftstoffeinlass ist mit einem Klemmring und Schrauben über einen Gummidichtring am Tank befestigt.

Die Hochdruckpumpe fördert Kraftstoff unabhängig von der Motordrehzahl in die gemeinsame Hochdruckleitung.

In dieser Leitung sammelt sich der unter Hochdruck stehende Kraftstoff und wird von dort kontinuierlich den Einspritzdüsen zugeführt.

Das ECM-Modul regelt die Kraftstoffzufuhr und den Einspritzzeitpunkt durch Einschalten der Einspritzdüsen.

In dieser Pumpe wird der Kraftstoffdruck in drei radial angeordneten Pumpenkammern auf 250–1600 bar erhöht.

Das am Eingang dieser Kammern installierte Stellventil der elektronischen Kraftstoffversorgung regelt die zugeführte Kraftstoffmenge.

Hierzu nutzt es Signale des ECM-Moduls, das den Druck in der gemeinsamen Hochdruckleitung auf dem erforderlichen Niveau hält.

Kraftstoff, der nicht in die Pumpenkammern gelangt, wird über den Kaskadenbypass abgeführt. Ventil.

Es leitet einen Teil des unter Druck stehenden Kraftstoffs in die Kanäle des Schmiersystems der Hochdruckpumpe und sorgt anschließend dafür, dass der Kraftstoff in den Tank abgelassen wird.

Das Kraftstoffverteilerrohr sammelt Kraftstoff und verteilt ihn auf die Kraftstoffleitungen der einzelnen Einspritzdüsen.

Im Verteilerrohr ist ein Sensor eingebaut, der den von der Hochdruckpumpe erzeugten Druck überwacht.

Das Signal dieses Sensors wird vom ECM verwendet, um die Versorgung der Hochdruck-Kraftstoffpumpe zu regeln. Zusätzlich befindet sich in der gemeinsamen Kraftstoffleitung ein Druckminderventil.

Es fungiert als Sicherheitsventil und lässt Überdruck ab, wenn der Druck in der Kraftstoffleitung den eingestellten Wert überschreitet.

Der aus der gemeinsamen Hochdruckleitung abgelassene Kraftstoff fließt über die Kraftstoffablassleitung zurück in den Kraftstofftank.

Die Hochdruckpumpe wird über Zahnräder vom hinteren Ende der Kurbelwelle angetrieben.

Im Pumpengehäuse ist außerdem eine mechanische Druckerhöhungspumpe eingebaut, die den Kraftstoff aus dem Tank ansaugt.

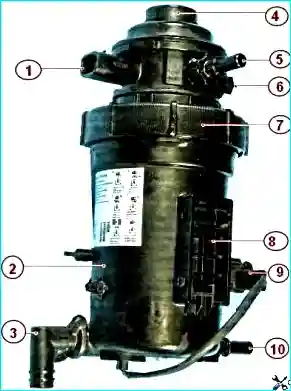

Der Kraftstofffeinfilter mit austauschbarem Filterelement und Kraftstoff-Druckerhöhungspumpe reinigt den Kraftstoff im Kraftstoffsystem des Motors von mechanischen Verunreinigungen und Wasser.

Er befindet sich im Motorraum links am Längsträger.

Das Filtergehäuse verfügt über eine verschraubte Entlüftungsöffnung, ein Sieb zur Kraftstoffvorreinigung und einen Ablasshahn für Sedimente (Wasser).

Eine im Filtergehäuse integrierte elektrische Heizung verhindert ein Verstopfen des Filters bei kaltem Wetter.

Der Luftfilter befindet sich auf der rechten Seite des Motorraums.

Im Luftfilter wird die durch den Lufteinlass eintretende Luft gefiltert und passiert die Vorhänge des Filterelements.

Anschließend gelangt die Luft durch das Abzweigrohr im oberen Teil des Filtergehäuses über den Luftkanal in den Turbolader des Motors.

Luftfilterelement mit großer Filterfläche.

Das Filterelement besteht aus porösem Karton.

Der Turbolader ist am Abgaskrümmer montiert und verbessert die Füllung des Zylinder durch Nutzung der Energie der Abgase.

Der Turbolader besteht aus einem einstufigen Kompressor und einer Radialturbine.

Das Funktionsprinzip des Turboladers besteht darin, dass die Abgase der Zylinder unter Druck durch den Abgaskrümmer in die Gasturbinenkammer gelangen.

Bei der Expansion drehen die Gase das Turbinenrad.

Die Rotation wird über die Welle auf das Kompressorrad übertragen, das Luft ansaugt, verdichtet und unter Druck in die Motorzylinder fördert.

Das Turbinenrad ist aus einer hitzebeständigen Legierung gegossen und mit der Welle verschweißt.

Das Kompressorrad ist aus einer Aluminiumlegierung gegossen und mit einer Spezialmutter an der Welle befestigt.

Das Wellenlager des Turboladers wird mit Öl geschmiert, das unter Druck über eine Leitung von der Ölpumpe zugeführt wird.

Das Öl läuft vom Turbolader über eine Leitung in das Kurbelgehäuse des Motors ab.

Der Turbolader ist Ausgestattet mit Gas-Öl-Kontaktdichtungen mit Federringen.

Turbinenseitig sind die Dichtringe in der Nut der auf die Rotorwelle gepressten Hülse und verdichterseitig in der Nut der Verdichterhülse eingebaut.

Um die Effizienz der Ölabdichtung auf der Verdichterseite zu erhöhen, ist der Dichtringbereich durch einen Ölabweiser, der ein zusätzliches Labyrinth bildet, vom Bereich des aktiven Ölausstoßes aus dem Lager getrennt.

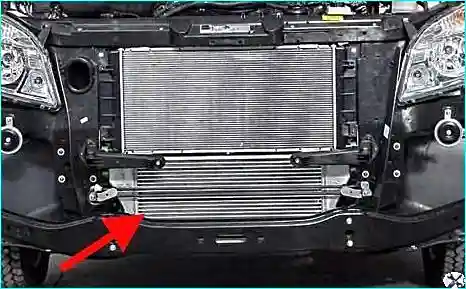

Der Ladeluftkühler (Ladeluftkühler) ist ein Aluminium-Rohrbandkühler, der unterhalb des Motorkühlers installiert ist. Kühlsystem.

Bevor die Luft in das Ansaugrohr des Motors gelangt, durchströmt sie den Kühler, der über Luftkanäle mit dem Turbolader und dem Ansaugrohr verbunden ist.

Um das Starten des Motors zu erleichtern, ist eine elektrische Heizung „A“ in das Ansaugrohr integriert.

Wenn Sie den Zündschlüssel drehen, schaltet sich die Heizung ein und die Kontrollleuchte im Armaturenbrett leuchtet auf. Sobald sie erlischt, können Sie den Anlasser einschalten.

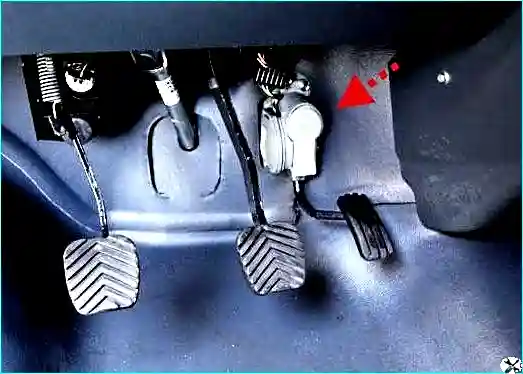

Die Drosselklappenbaugruppe ist ein Gehäuse mit einem Ventil, das von einem elektrischen Antrieb über ein Signal eines elektronischen Pedals gesteuert wird.

Das elektronische Ventilsteuerpedal (Gaspedal) ist mit der Frontplatte verschraubt.