VAZ-2123-Motor, Benzin, Viertakt, Vierzylinder, Achtventil, Reihenmotor, mit obenliegender Nockenwelle

Zündfolge der Zylinder: 1-3-4-2, gezählt ab der Nebenantriebsscheibe

Kraftstoffsystem: verteilte Kraftstoffeinspritzung

Der Motor wird von einem BOSCH-M7.9.7-Steuergerät (Euro-4-Norm) gesteuert.

In der Abgasanlage ist ein Katalysator eingebaut.

Auf der rechten Seite des Motors (in Fahrtrichtung) befinden sich: ein Verteilerrohr mit Drosselklappenstutzen, Drosselklappensensor und Leerlaufregler; ein Ansaugrohr und ein Abgaskrümmer; ein Kraftstoffverteilerrohr mit Einspritzdüsen; Klopfsensoren und Kühlmitteltemperatursensoren des Steuersystems; ein Thermostat; eine Kühlmittelpumpe; ein Anlasser (am Kupplungsgehäuse befestigt); Klimakompressor (bei Fahrzeugen mit Klimaanlage).

Auf der linken Motorseite befinden sich: Generator, Servopumpe, Zündkerzen und Hochspannungskabel, Zündspule, Ölmessstab, Ölfilter, Kühlmitteltemperaturanzeige (im Kombiinstrument) und Öldrucksensoren.

Der Luftfilter mit Luftmassenmesser ist im Motorraum links vom Motor montiert.

Vorne befinden sich Nebenantrieb (Keilrippenriemen), Kurbelwellenpositionssensor und Phasensensor.

Motor, Getriebe und Kupplung bilden eine Antriebseinheit, die auf drei elastischen Gummi-Metall-Lagern gelagert ist.

Rechte Seitenansicht des Motors: 1 - Anlasserschutzblech; 2 - Schwungrad; 3 - Auspuffkrümmer; 4 - Ansaugrohr; 5 - Sammler; 6 - Drosselklappenbaugruppe; 7 - Thermostat; 8 - Kühlmittelpumpe; 9 - Klimakompressor; 10 - Zylinderblock; 11 - Ölwannen-Ablassschraube; 12 - Rechte Motorhalterung

Der Zylinderblock des Motors ist aus speziellem niedriglegiertem Gusseisen gegossen, die Zylinder sind direkt im Block gebohrt.

Der Nenndurchmesser des Zylinders beträgt 82,00 mm, Bearbeitungstoleranz + 0,05 mm.

Das berechnete Mindestspiel zwischen Kolben und Zylinder (für Neuteile) sollte 0,025–0,045 mm betragen.

Es ist definiert als die Differenz zwischen dem minimalen Zylinderdurchmesser und dem maximalen Kolbendurchmesser und wird durch den Einbau eines Kolbens der gleichen Klasse wie der Zylinder gewährleistet.

Dazu werden Zylinder und Kolben, abhängig von den durch die mechanische Bearbeitung erzielten Abmessungen, in fünf Klassen mit einer Genauigkeit von 0,01 mm eingeteilt.

Die Zylinderklasse ist entsprechend ihrem Durchmesser auf der Unterseite des Zylinderblocks mit lateinischen Buchstaben gekennzeichnet: A — 82.00–82.01, B – 82.01–82.02, C – 82.02–82.03, 13 – 82.03–82.04, E – 82.04–82.05 mm.

Bei einer Reparatur kann der Zylinderdurchmesser durch Aufbohren um 04 oder 08 mm für größere Kolben vergrößert werden.

Der maximal zulässige Verschleiß des Zylinders beträgt 0,15 mm pro Durchmesser.

Am Boden des Zylinderblocks befinden sich fünf Kurbelwellen-Hauptlagerböcke mit abnehmbaren Deckeln, die mit Spezialschrauben am Block befestigt sind.

Die Bohrungen im Zylinderblock für die Lager werden mit montierten Deckeln bearbeitet, sodass die Deckel nicht austauschbar sind und zur Unterscheidung auf der Außenfläche mit Gefahren gekennzeichnet sind.

An den Stirnflächen der hinteren Lagerböcke befinden sich Aufnahmen für Druckhalbringe, die eine axiale Bewegung des Kurbelwelle.

Vorne ist ein Stahl-Aluminium-Halbring (weiß) und hinten ein Metall-Keramik-Halbring (gelb) verbaut. In diesem Fall sollten die Nuten zur Kurbelwelle zeigen.

Die Halbringe werden in den Nenngrößen und in um 0,127 mm vergrößerten Größen geliefert.

Wenn das Axialspiel der Kurbelwelle 0,06–0,26 mm überschreitet, müssen ein oder beide Halbringe ausgetauscht werden (das maximal zulässige Axialspiel der Kurbelwelle im Betrieb beträgt 0,35 mm).

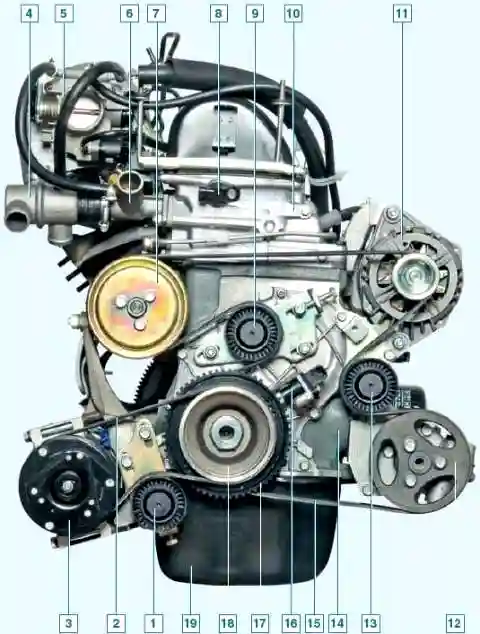

Vorderansicht des Motors: 1 - Spannrolle des Antriebsriemens des Klimakompressors; 2 - Antriebsriemen des Klimakompressors; 3 - Kupplung des Klimakompressors; 4 - Thermostat; 5 - Drosselklappenbaugruppe; 6 - Auslassrohr des Kühlmantels; 7 - Riemenscheibe der Kühlmittelpumpe; 8 - Phasensensor, 9 - Spannrolle des Hilfsantriebsriemens; 10 - Zylinderkopf; 11 - Generator; 12 - Riemenscheibe der Servolenkungspumpe; 13 - Stützrolle des Hilfsantriebsriemens; 14 - Zylinderblock; 15 - Hilfsantriebsriemen; 16 - Kurbelwellenpositionssensor; 17 - Hilfsantriebsscheibe; 18 - Antriebsscheibe des Klimakompressors; 19 - Ölwanne

Die Kurbelwellen-Haupt- und Pleuellagerschalen bestehen aus dünnwandigem Stahl-Aluminium.

Die oberen Schalen der Hauptlager des ersten, zweiten, vierten und fünften Lagerbocks haben eine Nut an der Innenseite, die obere Schale des dritten Lagerbocks und die in den Deckeln eingebauten unteren Schalen sind ohne Nut.

Reparaturschalen für Haupt- und Pleuellager werden für um 0,25, 0,5, 0,75 und 1,00 mm reduzierte Kurbelwellenzapfen hergestellt.

Das nominelle berechnete Durchmesserspiel zwischen den Kurbelwellenzapfen und den Lagerschalen sollte betragen:

- - für Hauptlager: 0,026–0,073 mm (maximal zulässiges Spiel: 0,15 mm);

- - für Pleuellager - 0,02–0,07 mm (maximal zulässiges Spiel 0,1 mm).

Kurbelwelle – aus hochfestem Gusseisen, mit fünf Haupt- und vier Pleuelzapfen.

Die Welle ist mit acht Gegengewichten ausgestattet, die integral mit der Welle gegossen sind (vollständige Gegengewichte).

Um das Öl von den Hauptzapfen zu den Pleuelzapfen zu leiten, sind Kanäle in die Welle gebohrt und mit eingepressten und verstemmten Stopfen verschlossen.

Diese Kanäle dienen auch der Ölreinigung: Durch die Zentrifugalkraft werden Feststoffe und Harze, die den Filter passiert haben, zu den Stopfen geschleudert.

Daher ist es bei der Reparatur der Welle und beim Auswuchten notwendig, die Kanäle von Ablagerungen zu reinigen.

Die Stopfen können nicht wiederverwendet werden – sie werden durch neue ersetzt.

Am vorderen Ende (Nase) der Kurbelwelle ist ein Kettenrad auf einem Segmentkeil montiert, das den Gasverteilungsmechanismus (GRM) antreibt, sowie eine Riemenscheibe für den Antrieb der Nebenaggregate (Generator, Servopumpe und Kühlmittelpumpe), die gleichzeitig die Torsionsschwingungen der Kurbelwelle dämpft.

Bei Fahrzeugen mit Klimaanlage ist die Riemenscheibe für den Antrieb der Nebenaggregate über eine Kurbelwellenmutter mit der Riemenscheibe für den Antrieb des Klimakompressors verbunden.

Auf der Riemenscheibe für den Antrieb der Nebenaggregate befindet sich ein Zahnring, der die Informationen des Kurbelwellenpositionssensors ausliest.

Der Ring hat 58 Zähne (der Umfang des Rings ist in 60 Zähne unterteilt, zwei fehlen jedoch, wodurch eine Vertiefung entsteht – dies ist notwendig, um bei jeder Kurbelwellenumdrehung einen Synchronisationsimpuls zu erhalten).

Der vordere Kurbelwellendichtring, der im Steuergehäusedeckel aus einer Aluminiumlegierung eingebaut ist, läuft entlang der äußeren zylindrischen Oberfläche des Riemenscheibe.

Der Steuergehäusedeckel verfügt über eine Öse mit einer Öffnung für den Kurbelwellenpositionssensor.

Der hintere Wellendichtring ist in einen aus Aluminiumlegierung gegossenen Halter eingepresst, der am hinteren Ende des Zylinderblocks befestigt ist.

Der Wellendichtring läuft entlang der Oberfläche des Kurbelwellenflansches.

Das vordere Lager der Primärwelle des Getriebes ist in das hintere Ende der Kurbelwelle eingepresst.

Das Schwungrad ist mit sechs Schrauben über eine gemeinsame Unterlegscheibe am Kurbelwellenflansch befestigt.

Es ist aus Gusseisen gegossen und verfügt über einen aufgepressten Stahlzahnkranz zum Starten des Motors mit einem Anlasser.

Das Schwungrad wird so eingebaut, dass die kegelförmige Öffnung in der Nähe des Kranzes dem Kurbelzapfen des vierten Zylinders gegenüberliegt – dies ist notwendig, um den oberen Totpunkt nach der Motormontage zu bestimmen.

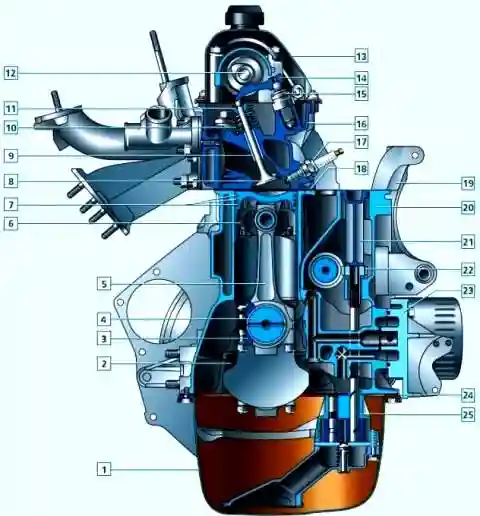

Motorquerschnitt: 1 - Ölwanne; 2 - Hauptlagerdeckel; 3 - Pleuellagerdeckel; 4 - Kurbelwelle; 5 - Pleuelstange; 6 - Kolben; 7 - Kolbenringe; 8 - Ventil; 9 - Ventilführungshülse; 18 - Ventilfedern; 11 - Platte; 12 - Nockenwelle; 13 - Zylinderkopfhaube; 14 - Ventilhebel; 15 - Hydrauliklager; 18 - Zylinderkopf; 17 - Zündkerze; 18 - Zylinderkopfdichtung; 19 - Generatorhalterung; 28 - Zylinderblock; 21 - Ölpumpenzahnradhalterung; 22 - Ölpumpenzahnrad; 23 - Ölfilterhalterung; 24 - Ölwannendichtung; 25 - Ölpumpe

Pleuelstangen – Stahl, I-Profil, zusammen mit den Kappen bearbeitet.

Um ein Verwechseln der Kappen bei der Montage zu vermeiden, ist die Zylindernummer wie bei den Pleuelstangen eingestanzt (sie sollte sich auf derselben Seite der Pleuelstange und der Kappe befinden).

In die Löcher im unteren Kopf der Pleuelstange werden Spezialschrauben eingepresst. Sie dürfen bei der Demontage nicht aus dem Kopf geschlagen werden.

In den oberen Kopf der Pleuelstange ist eine Stahlbronzebuchse eingepresst.

Die Pleuelstangen werden entsprechend dem Durchmesser ihrer Bohrung für den Kolbenbolzen in drei Klassen mit einer Abstufung von 0,004 mm (wie Kolben) eingeteilt.

Die Klassennummer ist auf dem oberen Kopf der Pleuelstange eingeprägt.

Pleuelstangen werden ebenfalls unterteilt sya in 9 Gewichtsklassen, die mit unterschiedlich farbiger Farbe auf den Pleuelstangen gekennzeichnet sind.

Alle Pleuelstangen des Motors müssen der gleichen Gewichtsklasse angehören, d. h. mit gleichfarbiger Farbe gekennzeichnet sein.

Kolbenbolzen – Stahl, Rohrprofil, schwimmend gelagert (frei drehbar in den Kolbennaben und im Pleuelkopf), gegen Herausfallen durch zwei Sicherungsringe in den Nuten der Kolbennaben gesichert.

Nach Außendurchmesser gibt es drei Bolzenklassen (in 0,004 mm), die mit Farbe gekennzeichnet sind:

- 1 – blau (21,970–21,974 mm), 2 – grün (21,974–21,978 mm), 3 – rot (21,978–21,982 mm).

Kolben – aus Aluminiumlegierung gegossen.

Der Kolben Der Kolbenschaft hat eine komplexe Form: Im Längsschnitt ist er tonnenförmig, im Querschnitt oval.

Im oberen Teil des Kolbens sind drei Nuten für die Kolbenringe eingearbeitet.

Die Nut des Ölabstreifrings hat Bohrungen, um das vom Ring gesammelte Öl von den Zylinderwänden zum Kolbenbolzen zu leiten.

Die Bohrung für den Kolbenbolzen ist 1,2 mm von der Kolbendurchmesserebene versetzt. Orientieren Sie sich daher beim Einbau des Kolbens am eingeprägten Pfeil auf der Unterseite: Er sollte zur Kurbelwellenscheibe zeigen.

Kolben werden nach ihrem Außendurchmesser (Nenngröße) in fünf Klassen eingeteilt: A – 81.965–81.975, B – 81.975–81.985, C – 81.985–81.995, D – 81.995–82.005. E — 82,005–82,015 mm. Die Kolbenklasse ist mit einem Buchstaben auf der Unterseite gekennzeichnet.

Kolben in Reparaturgrößen haben auf der Unterseite ein Dreieck (Durchmesservergrößerung um 0,4 mm) oder ein Quadrat (Durchmesservergrößerung um 0,8 mm).

Als Ersatzteile werden Kolben in drei Klassen geliefert – A, C und E (Nenn- und Reparaturgrößen). Dies reicht völlig aus, um einen Kolben für einen Zylinder auszuwählen.

Es wird nicht empfohlen, einen neuen Kolben in einen verschlissenen Zylinder einzubauen, ohne diesen aufzubohren.

Die Nut für den oberen Kolbenring eines neuen Kolbens kann etwas höher sein als beim alten, und der Ring bricht bei Verschleiß an der im oberen Teil des Zylinders gebildeten Stufe.

Kolben werden nach dem Durchmesser der Kolbenbolzenbohrung in drei Klassen eingeteilt: 1–21.982–21.986, 2–21.986–21.990, 3 — 21,990–21,994 mm.

Die Klassennummer ist auch auf dem Kolbenboden eingeprägt.

Bei Neuteilen muss die Klasse der Bolzenbohrungen in Pleuel und Kolben mit der Klasse des Bolzens identisch sein.

Motorkolben werden in der gleichen Gewichtsklasse hergestellt, daher ist eine separate Auswahl nicht erforderlich.

Ansicht des Motors von links: 1 - Generator; 2 - Servopumpe; 3 - Nebenaggregate-Antriebsriemen; 4 - Zylinderkopfhaube; 5 - Ölstandsanzeige; 6 - Öleinfülldeckel; 7 - Zylinderkopf; 8 - Zündkerze; 9 - Schwungrad; 10 - Öldruckwarnleuchte; 11 - Zündspule; 12 - Linke Motorhalterung; 13 - Ölabscheider der Kurbelgehäuseentlüftung; 14 - Ölfilter; 15 - Ölwanne

Kolbenringe befinden sich in den Kolbennuten.

Die beiden oberen Ringe sind Kompressionsringe. Sie verhindern das Eindringen von Gasen in das Kurbelgehäuse und leiten die Wärme vom Kolben zum Zylinder ab.

Der untere Kolbenring ist der Ölabstreifring.

Das nominelle Höhenspiel zwischen den Kolbenringen und den Nuten im Kolben (gemessen mit einer Fühlerlehre) sollte betragen:

- – für den oberen Kompressionsring: 0,04–0,07 mm; für den unteren: 0,03–0,06 mm;

- - für den Ölabstreifer: 0,02–0,05 mm.

Das maximal zulässige Verschleißspiel beträgt 0,15 mm.

Das Spiel im Schloss für alle Kolbenringe sollte 0,25–0,45 mm betragen.

Das Spiel wird mit einer Fühlerlehre gemessen, indem der Ring in eine spezielle Lehre oder in den Motorzylinder eingesetzt und am Kolbenboden ausgerichtet wird.

Der Zylinderkopf besteht aus einer Aluminiumlegierung und ist für alle vier Zylinder gleich.

Er ist mit zwei Buchsen auf dem Zylinderblock zentriert und mit elf Schrauben befestigt.

Wenn die Länge der Bolzenstange 117 mm überschreitet, sollte sie durch eine neue ersetzt werden.

Zwischen dem Block und A Eine nicht schrumpfende, metallverstärkte Dichtung wird zusammen mit dem Zylinderkopf eingebaut.

Die Wiederverwendung der Dichtung ist nicht zulässig.

Oben am Zylinderkopf ist ein Aluminium-Nockenwellenlagergehäuse mit neun Bolzen befestigt.

Es ist auf zwei Buchsen zentriert, die auf den äußeren Bolzen montiert sind.

Der Abstand zwischen den Nockenwellenzapfen und den Gehäusestützen sollte 0,2 mm nicht überschreiten.

Die Nockenwelle besteht aus Gusseisen mit gekühlten Nocken und fünf Lagern. Sie wird über eine einreihige Rollenkette vom Kurbelwellenrad angetrieben.

Die axiale Bewegung wird durch einen Druckflansch begrenzt, der in die Nut der Vorderseite des Wellenzapfen.

Die Kettenräder sind mit Markierungen für die korrekte Montage der Ventilsteuerung versehen.

Die Markierung am Kurbelwellenrad muss mit dem Vorsprung am Zylinderblock übereinstimmen, die Markierung am Nockenwellenrad mit dem Vorsprung am Lagergehäuse.

Das Nockenwellenrad wird in nur einer Position auf der Welle montiert und mit einer Schraube mit Stütze und Sicherungsscheiben befestigt.

Die Antenne des Nockenwellenrads wird in die Bohrung im Kettenrad eingesetzt, und der Seitenteil ist bis zum Rand des Schraubenkopfes gebogen.

Ein Metallelement ist mit dem Kettenrad vernietet – der Phasensensor-Einsteller.

Die Ventilsitze und Führungsbuchsen bestehen aus Gusseisen und sind in den Zylinderkopf eingepresst.

Reparaturbuchsen mit einem um 0,2 mm vergrößerten Außendurchmesser werden als Ersatzteile geliefert.

Die Bohrungen im Die Buchsen werden nach dem Pressen mit einer Reibahle nachbearbeitet.

Der Bohrungsdurchmesser der Einlassventilbuchsen beträgt 8,022–8,040 mm, der der Auslassventile 8,029–8,047 mm.

Die Innenfläche der Buchse weist Schmiernuten auf: die der Einlassventilbuchse über die gesamte Länge und die der Auslassventilbuchse bis zur Hälfte der Bohrungslänge.

Auf die Buchsen werden Metall-Gummi-Ölabweiserkappen (Ventildichtungen) mit einer Stahlbandfeder aufgesetzt.

Die Abstände zwischen den neuen Führungsbuchsen und den Ventilschäften sollten bei Einlassventilen 0,022–0,055 mm und bei Auslassventilen 0,029–0,062 mm betragen (der maximale Verschleißabstand während des Betriebs beträgt 0,3 mm).

Ventile – Stahl; Auslassventile – mit Köpfen aus hitzebeständigem Stahl mit geschweißten Fasen.

Die Ventile sind in einer Reihe angeordnet, geneigt zur Ebene, die durch die Zylinderachsen verläuft.

Der Durchmesser der Einlassventilplatte (37 mm) ist größer als der des Auslassventils (31,5 mm).

Die Ventile werden von den Nockenwellen über Hebel („Kipphebel“) angetrieben.

Das Spiel im Ventiltrieb ist nicht einstellbar.

Ein Ende des Hebels liegt am Kugelkopf des hydraulischen Lagers (hydraulischer Spielausgleich) an, das andere wirkt auf das Ende des Ventilschafts.

Der Motor ist mit INA-Hydrauliklagern ausgestattet, die sich in ihrer Konstruktion von den bisher verwendeten Hydrauliklagern unterscheiden.

Zuerst wird eine Stahlhülse (Gehäuse) in den Zylinderkopf eingeschraubt und anschließend auf einer Gleitführung in den Sitz eingesetzt.

Diese Montagemethode eliminiert die Möglichkeit einer Verformung des Präzisionspaares hydraulischer Stützen.

Um die hydraulischen Stützen mit Motoröl unter Druck zu versorgen, sind zwischen den Gehäusen der hydraulischen Stützen und dem Zylinderkopf vier Aluminium-Distanzstücke eingebaut – ein Distanzstück für die hydraulischen Stützen zweier Ventile pro Zylinder.

Durch den Kanal des Zylinderblocks und des Zylinderkopfs fließt das Öl zum Gehäuse der Nockenwellenlager und dann über eine Stahlrohrrampe zu den Distanzstücken der hydraulischen Ventilstützen.

Die Verbindungen der Rampenrohre mit den Distanzstücken sind mit Gummibuchsen abgedichtet.

Der Einsatz von INA-Hydraulikstützen erforderte den Einsatz neuer Ventilhebel mit einem reduzierten Durchmesser der Stützkugel – von 12 mm (bei den bisherigen Hebeln) auf 11 mm.

Das Ventil schließt unter der Wirkung zweier koaxial eingebauter Federn mit entgegengesetzter Wicklung.

Ihre unteren Enden ruhen auf Anlaufscheiben, ihre oberen Enden Die Steuerkette ist auf einer Platte befestigt, die mit zwei konischen Zapfen befestigt ist, die in die Nut am Ende des Ventilschafts eingreifen.

Zur Reduzierung von Vibrationen der Steuerkette ist am linken Kettenstrang zwischen dem Kettenrad der Ölpumpenantriebswelle und dem Kettenrad der Nockenwelle ein Kunststoffdämpfer mit zwei Schrauben angebracht.

Der rechte Kettenstrang wird durch einen im Zylinderkopf eingebauten federhydraulischen Spanner gespannt.

Die Vorspannung der Kette (bei ausgeschaltetem Motor) erfolgt durch eine Feder, die (nach dem Starten des Motors) durch Öldruckunterstützung arbeitet.

Die Ölzufuhr zum hydraulischen Spanner erfolgt über ein nahtloses Stahlrohr mit 6 mm Durchmesser und Spitzen.

Diese Leitung beginnt an den Gewindebohrungen an der linken Wand des Zylinderblocks, in die der Anschluss des Notöldrucksensors eingeschraubt ist.

Die richtig gewählte Biegesteifigkeit des Rohrs ermöglichte es, seine Vibrationen zu dämpfen. Zusätzlich wurden Metallhalterungen verwendet Mit Gummieinlagen werden Vibrationen gedämpft.

Die Spitze des Rohrs ist mit einer Schraubverbindung am Spannergehäuse befestigt, die zur Befestigung des vorderen Bremsschlauchs von VAZ-Fahrzeugen mit Hinterrad- und Allradantrieb dient.

Der Spannerkolben drückt auf den Schuh, der wie der Kettendämpfer aus verschleißfestem Kunststoff besteht.

Der Spannerschuh rotiert auf einer Achse am Boden des Zylinderblocks rechts vom Kurbelwellenrad.

Die Steuerkette treibt auch die Antriebswelle der Ölpumpe an.

Die Befestigung des Kettenrads (30 Zähne) ähnelt der Befestigung des Nockenwellenrads (38 Zähne).

Die Rolle rotiert in Buchsen Die Welle ist im Zylinderblock angeordnet und wird durch einen Druckflansch, der in eine Nut am vorderen Zapfen eingreift, an axialen Bewegungen gehindert.

Der Zahnkranz der Welle greift in das Zahnrad des Ölpumpenantriebs ein, das vertikal in der Zylinderblockhülse eingebaut ist.

Das Zahnrad hat eine Längsbohrung mit Keilverzahnung, in die der Keilschaft der Ölpumpenwelle von unten eingreift.

Ölpumpe – Zahnrad, einstufig, mit Druckminderventil; Die Ölpumpe ist in einem Gehäuse montiert, das am Boden des Zylinderblocks befestigt ist.

Das Einlassrohr ist integral mit dem Gehäuseboden gegossen und mit einem gestanzten Sieb zur Grobreinigung des Öls von mechanischen Verunreinigungen abgedeckt.

Die Nennspiele der Ölpumpe müssen folgende Werte haben:

- – zwischen den Zahnrädern: 0,15 mm (maximal zulässiger Wert: 0,25 mm);

- – zwischen den Zahnrädern (Außendurchmesser) und den Wänden des Pumpengehäuses: 0,11–0,18 mm (maximal zulässiger Wert: 0,25 mm);

- – zwischen den Enden der Zahnräder und der Gehäuseebene: 0,066–0,161 mm (maximal zulässiger Wert: 0,20 mm);

- – zwischen dem angetriebenen Zahnrad und seiner Achse: 0,017–0,057 mm (maximal zulässiger Wert: 0,10 mm);

- - zwischen Pumpenwelle und Gehäusebohrung: 0,016–0,055 mm (maximal zulässiger Wert: 0,10 mm).

Die Motorschmierung ist kombiniert.

Unter Druck gelangt Öl durch den Filter zu den Haupt- und Pleuellagern der Kurbelwelle, den hydraulischen Lagern der Ventilhebel, dem hydraulischen Kettenspanner, den Nockenwellenlagern und der Buchse der Antriebswelle der Ölpumpe.

Durch Spritzen gelangt Öl zu den Zylinderwänden (weiter zu den Kolbenringen und -bolzen), den Nockenwellen-Hebelpaaren, Ketten und Ventilschäften.

Der Ölfilter ist ein Vollstromfilter, nicht trennbar und verfügt über Bypass- und Rücklaufsperrventile.

Die Kurbelgehäuseentlüftung ist geschlossen und zwangsgeführt. Durch den Unterdruck im Ansaugkrümmer eines laufenden Motors gelangen Gase aus dem Kurbelgehäuse über die Schläuche zweier Kreisläufe durch den Ölabscheider in den Ansaugtrakt.

Blow-by-Gase werden im Teil- und Volllastbetrieb des Motors über den Schlauch (größerer Durchmesser) des Hauptkreislaufs in den Raum vor der Drosselklappe abgeleitet.

Blow-by-Gase werden im Teil- und Volllastbetrieb des Motors sowie im Leerlaufbetrieb über den Schlauch des Leerlaufkreislaufs in den Raum hinter der Drosselklappe abgeleitet.