VAZ-2123 motor de gasolina de cuatro tiempos, cuatro cilindros, ocho válvulas, en línea con árbol de levas en cabeza

El orden de funcionamiento de los cilindros: 1-3-4-2, contando - desde la polea de accionamiento auxiliar

Tipo de sistema de alimentación: inyección de combustible multipuerto

El motor está controlado por el controlador BOSCH M7.9.7 (normas de toxicidad Euro-4).

Se instala un convertidor catalítico en el sistema de escape.

En el lado derecho del motor (a lo largo de la dirección del automóvil) se encuentran: un receptor con un conjunto de acelerador, un sensor de posición del acelerador y un controlador de velocidad de ralentí; tubo de admisión y colector de escape; carril de combustible con inyectores; sensores de detonación y sistema de control de temperatura del refrigerante; termostato; bomba de refrigerante; motor de arranque (fijo en la carcasa del embrague); compresor de aire acondicionado (en un coche con aire acondicionado).

En el lado izquierdo del motor se encuentran: alternador, bomba de dirección asistida, bujías y cables de alto voltaje, bobina de encendido, varilla medidora de aceite, filtro de aceite, indicador de temperatura del refrigerante (en el grupo de instrumentos) y medidores de baja presión de aceite.

El filtro de aire con sensor de flujo de masa de aire está montado en el compartimiento del motor a la izquierda del motor.

Delantero: transmisión auxiliar (correa trapezoidal trapezoidal), sensor de posición del cigüeñal y sensor de fase.

Un motor con una caja de cambios y un embrague forman una unidad de potencia montada sobre tres cojinetes elásticos de caucho-metal.

Vista del motor a la derecha: 1 - escudo de arranque; 2 - volante; 3 - colector de escape; 4 - tubo de entrada; 5 - receptor; 6 - conjunto del acelerador; 7- termostato; 8 - bomba de refrigerante; 9 - compresor de aire acondicionado; 10 - bloque de cilindros; 11 - tapón de drenaje del cárter de aceite; 12 - soporte derecho de la unidad de potencia

El bloque de cilindros del motor está fundido en hierro fundido especial de baja aleación, los cilindros están perforados directamente en el bloque.

Diámetro nominal del cilindro - 82,00 mm, tolerancia de mecanizado + 0,05 mm.

La holgura mínima calculada entre el pistón y el cilindro (para piezas nuevas) debe ser de 0,025-0,045 mm.

Se define como la diferencia entre el diámetro mínimo del cilindro y el diámetro máximo del pistón y se garantiza instalando un pistón de la misma clase que el cilindro en el cilindro.

Para ello, los cilindros y pistones, dependiendo de las dimensiones obtenidas durante el mecanizado, se dividen en cinco clases hasta 0,01 mm.

La clase del cilindro de acuerdo con su diámetro está marcada en letras latinas en el plano inferior del bloque de cilindros: A - 82.00-82.01, B - 82.01-82.02, C - 82.02-82.03, 13 - 82.03-82.04 , E - 82,04-82,05 mm.

Al reparar, se puede aumentar el diámetro del cilindro perforando 04 u 08 mm para pistones sobredimensionados.

El desgaste máximo permitido del cilindro es de 0,15 mm por diámetro.

En la parte inferior del bloque de cilindros hay cinco soportes de cojinetes principales del cigüeñal con tapas removibles, que se sujetan al bloque con pernos especiales.

Los orificios del bloque de cilindros para los cojinetes se mecanizan con las tapas instaladas, por lo que las tapas no son intercambiables y están marcadas con riesgos en la superficie exterior para distinguirlas.

En las superficies de los extremos del soporte trasero hay nidos para semianillos de empuje que evitan el movimiento axial del cigüeñal.

Se instala un semianillo de acero y aluminio (blanco) en el frente y un cermet (amarillo) en la parte posterior. En este caso, las ranuras en ellos deben mirar hacia el cigüeñal.

Los medios anillos se suministran en tamaños nominales y 0,127 mm más grandes.

Si la holgura axial (juego) del cigüeñal supera los 0,06-0,26 mm, entonces se debe reemplazar uno o ambos semianillos (la holgura axial máxima permitida del cigüeñal en funcionamiento es de 0,35 mm).

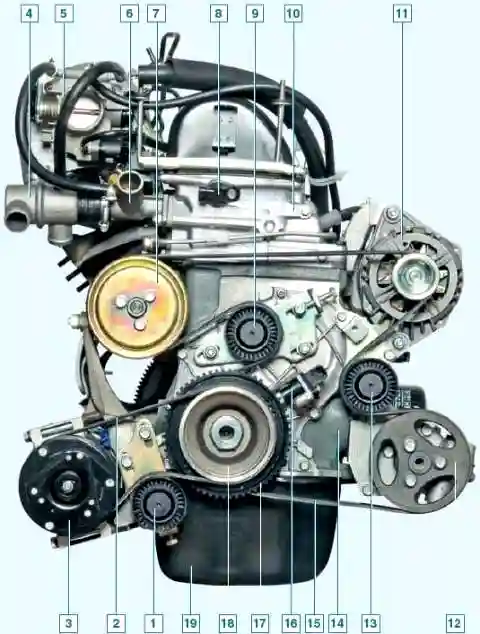

Vista frontal del motor: 1 - rodillo tensor de la correa de transmisión del compresor del aire acondicionado; 2 - correa de transmisión del compresor de aire acondicionado; 3 - embrague del compresor de aire acondicionado; 4 - termostato; 5 - conjunto del acelerador; 6 - tubo de salida de la camisa de enfriamiento; 7- polea de bomba de agua; 8 - sensor de fase, 9 - rodillo tensor de la correa de transmisión auxiliar; 10 - culata; 11- generador; 12 - polea de la bomba de dirección asistida; 13 - rodillo de soporte de la correa de transmisión auxiliar; 14 - bloque de cilindros; 15 - correa de transmisión auxiliar; 16 - sensor de posición del cigüeñal; 17 - polea de transmisión auxiliar; 18 - polea de accionamiento del compresor de aire acondicionado; 19 - cárter de aceite

Inserciones de los cojinetes de bancada y biela del cigüeñal son de acero-aluminio de paredes delgadas.

Los semicojinetes principales superiores del primer, segundo, cuarto y quinto cojinete tienen una ranura en la superficie interior, y el semicojinete superior del tercer cojinete y los semicojinetes inferiores instalados en las cubiertas no tienen ranura.

Los insertos de reparación para cojinetes principales y de biela están disponibles para muñones de cigüeñal reducidos en 0,25, 0,5, 0,75 y 1,00 mm.

La holgura diametral nominal calculada entre los muñones del cigüeñal y los semicojinetes debe ser:

- - para cojinetes principales - 0,026-0,073 mm (holgura máxima permitida - 0,15 mm);

- - para cojinetes de biela - 0,02-0,07 mm (holgura máxima permitida - 0,1 mm).

Cigüeñal: fabricado en hierro dúctil, tiene cinco muñones principales y cuatro de biela.

El eje está equipado con ocho contrapesos fundidos integralmente con el eje (contrapeso completo).

Para suministrar aceite desde los muñones principales a las bielas, se perforan canales en él, se cierran con tapones prensados y calafateados.

Estos canales también sirven para limpiar el aceite: bajo la acción de la fuerza centrífuga, las partículas sólidas y las resinas que han pasado por el filtro son arrojadas a los tapones.

Por lo tanto, al reparar el eje y al equilibrar, es necesario limpiar los canales de los depósitos acumulados.

Los enchufes no se pueden reutilizar, se reemplazan por otros nuevos.

En el extremo delantero (punta) del cigüeñal, en una llave de segmento, se instala un asterisco que acciona el mecanismo de distribución de gas (sincronización) y una polea para accionar las unidades auxiliares (alternador, bomba de dirección asistida y bomba de refrigerante) , que también es un amortiguador de vibraciones torsionales del cigüeñal.

En un vehículo con aire acondicionado, la polea de transmisión del compresor de A/C está unida a la polea de transmisión de accesorios con la tuerca del cigüeñal.

La polea de transmisión auxiliar tiene una corona para leer la información del sensor de posición del cigüeñal.

La corona tiene 58 dientes (la circunferencia de la corona se divide en 60 dientes, pero faltan dos, formando una cavidad, esto es necesario para obtener un pulso de sincronización con cada revolución del cigüeñal).

En la superficie cilíndrica exterior de la polea, corre el sello de aceite del cigüeñal delantero instalado en la tapa de distribución fundida en aleación de aluminio.

La tapa de distribución tiene un saliente con un orificio para el sensor de posición del cigüeñal.

El sello de aceite trasero se presiona en un soporte de aluminio fundido a presión que se fija al extremo trasero del bloque de cilindros.

El sello de aceite trabaja en la superficie de la brida del cigüeñal.

El cojinete delantero del eje de entrada de la caja de cambios se presiona en el extremo trasero del cigüeñal.

Un volante está unido a la brida del cigüeñal con seis pernos a través de una arandela común.

Está hecho de hierro fundido y tiene una corona dentada de acero prensado para arrancar el motor con un arrancador.

El volante se instala de modo que el orificio en forma de cono cerca de su corona quede opuesto al muñón de la biela del cuarto cilindro; esto es necesario para determinar el TDC después de ensamblar el motor.

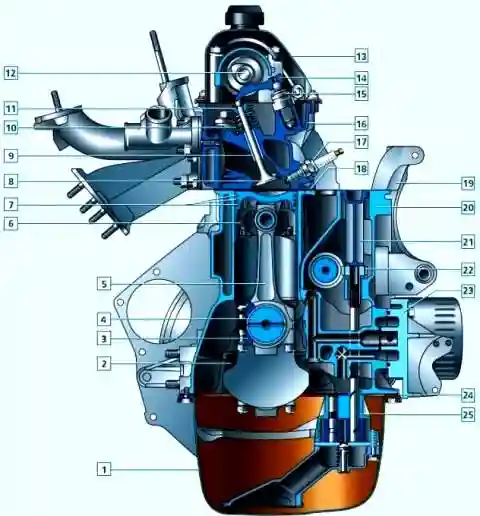

Sección transversal del motor: 1 - cárter de aceite; 2 - tapa del cojinete principal; 3 - tapa de biela; 4 - cigüeñal; 5 - biela; 6 - pistón; 7- anillos de pistón; 8 - válvula; 9 - manguito de guía de válvula; 18 - resortes de válvula; 11 - placa; 12 - árbol de levas; 13- tapa de culata; 14 - palanca de válvula; 15 - hidroapoyo; 18 - culata; 17 - bujía; 18 - junta de culata; 19 - soporte del generador; 28 - bloque de cilindros; 21 - bloqueo del engranaje de la bomba de aceite; 22 - engranaje de la bomba de aceite; 23 - soporte del filtro de aceite; 24 - junta del cárter de aceite; 25 - bomba de aceite

Bielas - acero, sección en I, procesado junto con cubiertas.

Para no confundir las tapas durante el montaje, en ellas se estampa el número de cilindro, así como en las bielas (debe estar del mismo lado de la biela y de la tapa).

Se presionan pernos especiales en los orificios de la cabeza inferior de la biela; al desmontarlos, no deben ser golpeados fuera de la cabeza.

Se presiona un buje de acero y bronce en la cabeza superior de la biela.

Según el diámetro de su orificio para el bulón, las bielas se dividen en tres clases con un paso de 0,004 mm (igual que los pistones).

El número de clase está estampado en el extremo superior de la biela.

También subdivido las bielas se dividen en 9 clases por peso, que se marcan con pintura de diferentes colores en las varillas de las bielas.

Todas las bielas del motor deben ser de la misma clase de masa, es decir, marcadas con pintura del mismo color.

El pasador del pistón: acero, sección tubular, tipo flotante (gira libremente en los casquillos del pistón y en la cabeza de la biela), está fijado para que no se caiga mediante dos anillos de resorte de bloqueo ubicados en las ranuras de los casquillos del pistón.

Se distinguen tres clases de dedos por el diámetro exterior (hasta 0,004 mm), que se marcan con pintura:

- 1 - azul (21.970-21.974 mm), 2 - verde (21.974-21.978 mm), 3 - rojo (21.978-21.982 mm).

Pistón - aleación de aluminio fundido.

La falda del pistón tiene una forma compleja: tiene forma de barril en sección longitudinal y ovalada en sección transversal.

En la parte superior del pistón se mecanizan tres ranuras para anillos de pistón.

La ranura del anillo rascador de aceite tiene perforaciones para suministrar el aceite recolectado por el anillo desde las paredes del cilindro hasta el pasador del pistón.

El orificio para el pasador del pistón está desplazado 1,2 mm del plano diametral del pistón, por lo tanto, al instalar el pistón, es necesario seguir la flecha grabada en su parte inferior: debe dirigirse hacia la polea del cigüeñal.

Según el diámetro exterior (tamaño nominal), los pistones se dividen en 5 clases: A - 81.965-81.975, B - 81.975-81.985, C - 81.985-81.995, D - 81.995-82.005, E - 82.005-82.015 milímetro La clase de pistón está estampada con una letra en la parte inferior.

En los pistones sobredimensionados, se forma un triángulo (aumento del diámetro de 04 mm) o un cuadrado (aumento del diámetro de 0,8 mm) en la parte inferior.

Se suministran pistones de tres clases como piezas de repuesto: A, C y E (tamaños nominales y de reparación), lo cual es suficiente para hacer coincidir el pistón con el cilindro.

En este caso, no se recomienda instalar un pistón nuevo en un cilindro desgastado sin perforar el cilindro.

La ranura para el segmento superior del pistón en el pistón nuevo puede ser un poco más alta que en el antiguo, y el segmento se romperá en el "escalón" que se forma en la parte superior del cilindro cuando se desgasta.

Según el diámetro del orificio para el pasador del pistón, los pistones se dividen en 3 clases: 1-21.982-21.986, 2-21.986-21.990, 3-21.990-21.994 mm.

El número de clase también está estampado en la cabeza del pistón.

Para piezas nuevas, la clase de los orificios de los pasadores en la biela y el pistón debe ser idéntica a la clase del pasador.

Los pistones del motor se fabrican en la misma clase de peso, por lo que no es necesario seleccionarlos por separado.

Vista del motor a la izquierda: 1 - generador; 2 - bomba de dirección asistida; 3 - correa de transmisión auxiliar; 4 - tapa de culata; 5 - indicador de nivel de aceite; 6 - tapón de llenado de aceite; 7 - culata; 8 - bujía; 9 - volante; 10 - sensor de luz de advertencia de baja presión de aceite, 11 - bobina de encendido; 12 - soporte izquierdo de la unidad de potencia; 13 - separador de aceite del sistema de ventilación del cárter; 14 - filtro de aceite; 15 - cárter de aceite

Los anillos de pistón están ubicados en las ranuras del pistón.

Los dos anillos superiores son anillos de compresión. Evitan la penetración de gases en el cárter y eliminan el calor del pistón al cilindro.

El anillo de pistón inferior es un raspador de aceite.

La holgura nominal en altura entre los anillos del pistón y las ranuras del pistón (medida con un juego de galgas de espesores) debe ser:

- - para el anillo de compresión superior - 0,04-0,07 mm; para la parte inferior - 003-006 mm;

- - para rascador de aceite - 0,02-0,05 mm.

Las holguras máximas admisibles por desgaste son de 0,15 mm.

El espacio en la cerradura para todos los anillos de pistón debe ser de 0,25 a 0,45 mm.

El espacio se mide con un juego de galgas de espesores insertando el anillo en un calibre especial o en el cilindro del motor y alineándolo con la cabeza del pistón.

Culata - fabricada en aleación de aluminio, común a los cuatro cilindros.

Está centrado en el bloque de cilindros con dos bujes y asegurado con 11 pernos.

Si el eje del perno tiene una longitud superior a 117 mm, debe reemplazarse por uno nuevo.

Se instala una junta reforzada con metal que no se encoge entre el bloque y la cabeza.

No se permite la reutilización de la junta.

En la parte superior de la culata, una caja de rodamientos de árbol de levas de aluminio está fijada sobre nueve espárragos.

Se centra en dos casquillos colocados en los pernos exteriores.

El espacio entre los muñones del árbol de levas y los cojinetes de la carcasa no debe exceder los 0,2 mm.

Árbol de levas - hierro fundido con levas refrigeradas, cinco rodamientos; es impulsado por una cadena de rodillos de una hilera desde la rueda dentada del cigüeñal.

El movimiento axial está limitado por una brida de empuje incluida en la ranura del frente diario de rodamientos.

Hay marcas en las ruedas dentadas para la correcta instalación de la sincronización de válvulas.

En este caso, la marca en la rueda dentada del cigüeñal debe alinearse con la proyección en el bloque de cilindros y la marca en la rueda dentada del árbol de levas debe alinearse con la proyección en la carcasa del cojinete.

La rueda dentada del árbol de levas se monta en el eje en una sola posición y se aprieta con un tornillo con arandelas de apoyo y de seguridad.

El zarcillo de este último entra en el orificio de la rueda dentada y la parte lateral se dobla hasta el borde de la cabeza del perno.

Un elemento de metal está remachado a la rueda dentada: el punto de ajuste del sensor de fase.

Los asientos y las guías de válvula son de hierro fundido, presionados en la culata.

Los manguitos de reparación con un diámetro exterior aumentado en 0,2 mm se suministran como repuestos.

Los orificios de los casquillos se acaban con un escariador después de prensar.

El diámetro interior de los casquillos de la válvula de entrada es de 8,022-8,040 mm, el de las válvulas de escape es de 8,029-8,047 mm.

En la superficie interna del manguito, se cortan ranuras para lubricación: en el manguito de la válvula de entrada, en toda la longitud, en la válvula de escape, hasta la mitad de la longitud del orificio.

En la parte superior de los bujes, se colocan tapas deflectoras de aceite (sellos de válvula) de metal-caucho con un brazalete de resorte de acero.

Los espacios entre los casquillos guía nuevos y los vástagos de las válvulas deben estar entre 0,022 y 0,055 mm para las válvulas de admisión y entre 0,029 y 0,062 mm para las válvulas de escape (el espacio límite durante el desgaste durante el funcionamiento es de 0,3 mm).

Válvulas - acero; escape - con cabezales de acero resistente al calor, con chaflanes soldados.

Las válvulas están dispuestas en fila, oblicuamente al plano que pasa por los ejes de los cilindros.

El diámetro del disco de la válvula de admisión (37 mm) es mayor que el de la válvula de escape (31,5 mm).

Las válvulas se accionan desde las levas del árbol de levas a través de palancas ("balancines").

Las holguras en el accionamiento de la válvula no son ajustables.

Con un extremo, la palanca se apoya sobre la cabeza esférica del soporte hidráulico (gap gap compensator), y con el otro extremo actúa sobre el extremo del vástago de la válvula.

El motor está equipado con soportes hidráulicos INA, que difieren en diseño de los soportes hidráulicos utilizados anteriormente.

Primero, se atornilla un manguito de acero (cuerpo) en la culata y ya se inserta un soporte en un ajuste deslizante.

Con este método de montaje se excluye la posibilidad de deformación del par de hidrosoportes de precisión.

Para suministrar aceite de motor a presión a los cojinetes hidráulicos, se instalan cuatro espaciadores de aluminio entre las carcasas de los cojinetes hidráulicos y la culata: un espaciador para los cojinetes hidráulicos de dos válvulas de cada cilindro.

A través del canal del bloque de cilindros y la cabeza del bloque, el aceite ingresa al alojamiento del cojinete del árbol de levas y luego a lo largo de la rampa de acero tubular hasta los espaciadores de los cojinetes hidráulicos de la válvula.

Las conexiones de los tubos de rampa con espaciadores se sellan con casquillos de goma.

La utilización de rodamientos hidráulicos INA supuso la utilización de nuevas palancas de válvula, en las que se ha disminuido el diámetro de la esfera de apoyo - de 12 mm (para las palancas anteriores) a 11 mm.

La válvula se cierra bajo la acción de dos resortes en espiral opuestos instalados coaxialmente (coaxialmente).

Descansan con sus extremos inferiores sobre arandelas de apoyo, y con sus extremos superiores sobre una placa, la cual se fija con dos crackers cónicos que penetran en la ranura al final del vástago de la válvula.

Para reducir las oscilaciones de la cadena de distribución, se instala un amortiguador de plástico en su rama izquierda entre la rueda dentada del eje impulsor de la bomba de aceite y la rueda dentada del árbol de levas.

La rama derecha de la cadena se tensa mediante un tensor hidráulico de resorte instalado en la culata.

El pretensado de la cadena (cuando el motor no está en marcha) lo proporciona un resorte, el funcionamiento (después de arrancar el motor) lo proporciona aceite a presión.

El aceite se suministra al tensor hidráulico a través de un tubo de acero sin costura de un diámetro de 6 mm con puntas.

Esta línea comienza desde el orificio roscado en la pared izquierda del bloque de cilindros, en el que se atornilla el accesorio del sensor de presión de aceite de emergencia.

La rigidez de flexión del tubo elegida correctamente hizo posible debilitar sus vibraciones, además, se utilizan soportes de metal con inserciones de goma para suprimir las vibraciones.

La punta del tubo se une al cuerpo del tensor mediante un perno de ajuste, que se usa para sujetar la manguera del freno delantero de los automóviles VAZ traseros y con tracción total.

El émbolo del tensor presiona la zapata que, al igual que la guía de la cadena, está hecha de plástico resistente al desgaste.

La zapata tensora pivota sobre un eje ubicado en la parte inferior del bloque de cilindros, a la derecha de la rueda dentada del cigüeñal.

El eje impulsor de la bomba de aceite también se acciona desde la cadena de distribución.

La fijación de su piñón (30 dientes) es similar a la fijación del piñón del árbol de levas (38 dientes).

El rodillo gira en los bujes, se extiende colocado en el bloque de cilindros, y está protegido de movimientos axiales por una brida de empuje incluida en la ranura en su cuello delantero.

La corona dentada del rodillo engrana con el engranaje impulsor de la bomba de aceite montado verticalmente en el manguito del bloque de cilindros.

El engranaje tiene un orificio longitudinal ranurado, en el que entra desde abajo el vástago estriado del eje de la bomba de aceite.

Bomba de aceite - de engranajes, de una etapa, con válvula reductora de presión; montado en una carcasa fijada en la parte inferior del bloque de cilindros.

El tubo de succión está moldeado integralmente con la parte inferior del cuerpo y está cerrado con una malla estampada para limpiar el aceite grueso de impurezas mecánicas.

Los espacios libres nominales en la bomba de aceite deben ser:

- - entre dientes de engranaje - 0,15 mm (valor máximo - 0,25 mm);

- - entre los engranajes (a lo largo del diámetro exterior) y las paredes de la carcasa de la bomba - 0,11-0,18 mm (valor máximo permitido - 0,25 mm);

- - entre los extremos de los engranajes y el plano de la carcasa - 0,066-0,161 mm (valor máximo - 0,20 mm);

- - entre el engranaje conducido y su eje - 0,017-0,057 mm (valor máximo - 0,10 mm);

- - entre el eje de la bomba y el orificio de la carcasa - 0,016-0,055 mm (valor máximo - 0,10 mm).

Lubricación del motor - combinado.

Bajo presión, el aceite se suministra a través del filtro a los cojinetes principal y de biela del cigüeñal, los cojinetes hidráulicos de las palancas de válvula, el tensor de cadena hidráulico, los cojinetes del árbol de levas y el buje del eje impulsor de la bomba de aceite.

A través de la pulverización, se suministra aceite a las paredes del cilindro (más allá de los anillos y dedos del pistón), a los pares de levas del árbol de levas: palanca, cadenas y vástagos de válvula.

Filtro de aceite - flujo total, no separable, con válvulas de derivación y antidrenaje.

Sistema de ventilación del cárter: cerrado, forzado. Bajo la acción del vacío en la tubería de admisión de un motor en marcha, los gases de su cárter a través del separador de aceite ingresan al tracto de admisión a través de las mangueras de dos circuitos.

A través de una manguera (de mayor diámetro) del circuito principal, los gases del cárter se descargan en los modos de carga parcial y total del motor en el espacio frente a la válvula de mariposa.

A través de la manguera del circuito de ralentí, los gases del cárter se descargan en el espacio detrás de la válvula de mariposa tanto en cargas parciales como totales del motor y en ralentí.