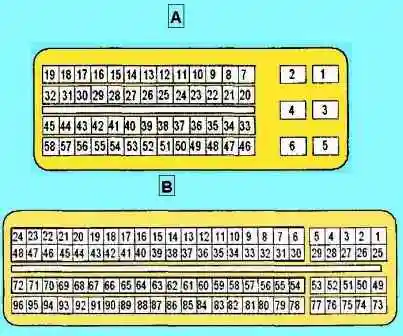

Das Cummins ISF-Motorsteuergerät verfügt über einen Anschluss mit zwei Pads.

Pad „A“ ist mit der Fahrzeugverkabelung verbunden. Seine Zusammensetzung kann je nach Fahrzeugkonfiguration stark variieren.

Dieser Stecker versorgt unter anderem das Steuergerät mit Strom und verbindet es mit der Fahrzeugmasse.

Stecker „B“ verbindet die Motorverkabelung: Sensoren und Aktoren.

Seine elementare Zusammensetzung hängt von den Toxizitätsnormen ab, die der jeweilige Motor einhält.

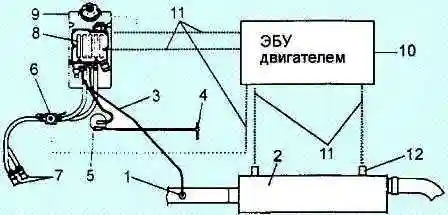

Kurbelwellenpositionssensor

Der Kurbelwellenpositionssensor ist in der Kurbelwellenriemenscheibe eingebaut Bereich.

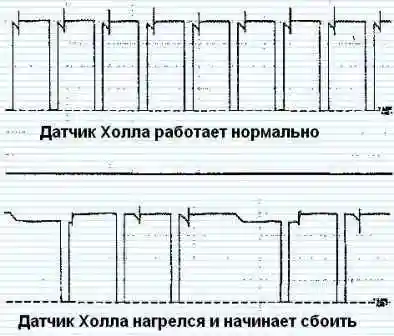

Das Funktionsprinzip des Kurbelwellenpositionssensors basiert auf dem Hall-Effekt.

Der Sensor ermittelt die Position der Kurbelwelle und wandelt diese Daten in Signale (Rechteckimpulse) um.

Anhand dieser Signale ermittelt das elektronische Motorsteuergerät die Kurbelwellendrehzahl und regelt den Öffnungszeitpunkt des Injektors, die Öffnungsdauer und den Einspritzwinkel.

Der Sensor verfügt über drei Leitungen: Stromversorgung, Masse und Signal Kabel.

Die Sensorversorgung ist stabilisiert, beträgt ca. 5 V und wird vom Motorsteuergerät (Kontakt B13) bereitgestellt.

Der Massekontakt ist ebenfalls mit dem Steuergerät verbunden (Kontakt B14).

Das Sensorsignal gelangt an Kontakt B38 des Steuergeräts und besteht aus Rechteckimpulsen mit einem Low-Pegel von ca. 0 V und einem High-Pegel von ca. 5 V.

Die wichtigsten Sensorfehler liegen in drei Bereichen:

Fehler des Sensors selbst

Fehler an Hall-Effekt-Sensoren treten hauptsächlich nach dem Warmlaufen des Motors auf – die im Sensor verbaute Elektronik versagt aufgrund der Erwärmung.

Es treten Impulslücken auf.

Verdrahtungsfehler

Er äußert sich durch das vollständige oder teilweise Fehlen eines Sensorsignals.

Die Diagnose erfolgt durch Prüfen der Spannung an den Sensorkontakten bei eingeschalteter Zündung und angeschlossenen Steckern. Oder durch Abklemmen der Verkabelung vom Sensor zum Steuergerät bei abgezogenen Steckern.

Defekter Sensorrotor (Steuerrad)

Beachten Sie, dass eine Reparatur der Rotorzähne bei Beschädigung nicht zulässig ist – der Rotor muss ausgetauscht werden.

Durch Schweißen verändern sich die magnetischen Eigenschaften des Materials, und beim Passieren des reparierten Zahns können Sensorsignalausfälle auftreten.

Die fehlende Bewegung der Drehzahlmessernadel bei erfolglosen Startversuchen kann auf eine mögliche Fehlfunktion des Kurbelwellenpositionssensors hinweisen.

Nockenwellenpositionssensor

Der Nockenwellenpositionssensor befindet sich am Zylinderkopf und ermittelt den Zeitpunkt, an dem der Kolben des ersten Zylinders im Kompressionstakt den oberen Totpunkt erreicht.

Anhand des Sensorsignals bestimmt das elektronische Motorsteuergerät die Einspritzreihenfolge für die einzelnen Zylinder.

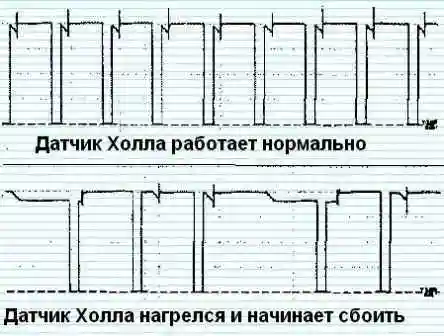

Das Funktionsprinzip des Nockenwellenpositionssensors basiert auf dem Hall-Effekt.

Der Sensor verfügt über drei Leitungen: Strom-, Masse- und Signalleitung.

Die Sensorversorgung ist stabilisiert, beträgt ca. 5 V und wird vom Motorsteuergerät (Kontakt B87) bereitgestellt.

Der Massekontakt ist ebenfalls mit dem Steuergerät (Kontakt B63) verbunden.

Das Sensorsignal gelangt an Kontakt B62 des Steuergeräts und besteht aus Rechteckimpulsen mit einem Low-Pegel von ca. 0 V und einem High-Pegel von ca. 5 V.

Die wichtigsten Sensorfehler liegen in drei Bereichen:

1) Fehlfunktion des Sensors selbst.

Fehlfunktionen von Hall-Effekt-Sensoren treten hauptsächlich nach dem Warmlaufen des Motors auf – die im Sensor eingebaute Elektronik versagt aufgrund der Erwärmung.

Es treten Impulsaussetzer auf.

2) Fehlfunktion der Verkabelung, einschließlich der Stecker. Äußert sich durch ein vollständiges oder teilweises Fehlen des Sensorsignals.

Die Diagnose erfolgt durch Prüfen der Spannung an den Sensorkontakten bei eingeschalteter Zündung und angeschlossenen Steckern. Außerdem wird die Verkabelung vom Sensor zum Steuergerät bei abgezogenen Steckern geprüft.

3) Störung des Sensorrotors (Steuerrad).

Ladedrucksensor und Lufttemperatursensor

Der Ladedrucksensor ist am Ansaugkrümmer montiert und ist ein piezoresistiver Sensor.

Der Sensor ermittelt den vom Turbolader erzeugten Ladedruck direkt im Ansaugkrümmer und erzeugt ein Ausgangssignal an das Steuergerät.

Der Ladedrucksensor verfügt über einen integrierten Ladelufttemperatursensor.

Der Sensor verfügt über vier Leitungen: Stromversorgung, Masse, Signalleitung des Ladedrucksensors und Signalleitung des Ladelufttemperatursensors.

Die Sensorversorgung ist stabilisiert, beträgt ca. 5 V und wird vom Motorsteuergerät (Kontakt B89) bereitgestellt. Der Massekontakt ist ebenfalls mit dem Steuergerät (Kontakt B65) verbunden.

Das Signal des Ladedrucksensors gelangt an Kontakt B70 des Steuergeräts und stellt eine Spannung dar, die mit steigendem Druck ansteigt.

Das Signal des Ladelufttemperatursensors gelangt an Kontakt B23 des Steuergeräts.

Kraftstoffverteilerrohr-Drucksensor

Der Kraftstoffdrucksensor ist am Kraftstoffspeicher (Kraftstoffverteilerrohr) montiert und misst den aktuellen Kraftstoffdruck im Speicher mit ausreichender Genauigkeit und Geschwindigkeit.

Kraftstoff gelangt durch eine Öffnung im Speicher und einen Kanal im Sensorgehäuse, der am Ende durch eine Membran verschlossen ist, in den Sensor, sodass der unter Druck stehende Kraftstoff auf die Membran wirkt.

Das Sensorelement wandelt den Druck in ein elektrisches Signal um.

Dieses Signal wird an das elektronische Motorsteuergerät gesendet.

Basierend auf dem Signal des Kraftstoffdrucksensors und abhängig von Signalen Von anderen Komponenten des Kraftstoffsystems nimmt das elektronische Motorsteuergerät die notwendigen Anpassungen am Betrieb des Kraftstoffsystems vor (der erforderliche Kraftstoffdruck im Druckspeicher wird durch die Ansteuerung des Stellglieds der Hochdruck-Kraftstoffpumpe erzeugt).

Der Sensor verfügt über drei Leitungen: Strom-, Masse- und Signalleitung.

Die Sensorversorgung ist stabilisiert, beträgt ca. 5 Volt und wird vom Motorsteuergerät (Kontakt B92) bereitgestellt.

Der Massekontakt ist ebenfalls mit dem Steuergerät (Kontakt B68) verbunden.

Das Sensorsignal gelangt an Kontakt B69 des Steuergeräts und stellt eine Spannung dar, die mit steigendem Druck ansteigt.

Kühlmitteltemperatursensor

Der Kühlmitteltemperatursensor ist im Thermostatgehäuse eingebaut.

Er ermittelt die Temperatur des Motorkühlmittels und überträgt ein Signal an das elektronische Motorsteuergerät.

Der Sensor ist ein Thermistor.

Der Widerstand von Der Sensorwert sinkt mit steigender Kühlmitteltemperatur.

Anhand der Spannung des Sensorsignals ermittelt das Motorsteuergerät die Kühlmitteltemperatur und nimmt die notwendigen Anpassungen am Kraftstoffsystem vor.

Der Sensor verfügt über zwei Leitungen: Masse (Kontakt B43 des Steuergeräts) und eine Signalleitung, die gleichzeitig die Stromversorgung darstellt (Kontakt B46 des Steuergeräts).

Bei eingeschalteter Zündung sollte an Kontakt 2 des abgezogenen Sensorsteckers eine stabilisierte Spannungsversorgung von ca. 5 V anliegen.

Gaspedalstellungssensor

Der Gaspedalstellungssensor wird benötigt, um den Grad der Betätigung des Gaspedals durch den Fahrer zu ermitteln.

Der Sensor besteht aus zwei Potentiometern (variablen Widerständen) mit unabhängigen Schaltkreisen (Stromversorgung, Signal und Masse).

Der Sensor besteht somit aus zwei Kanälen – 1 und 2.

Beim Betätigen des Gaspedals ändert sich der Widerstand der Sensorwiderstände gleichmäßig proportional zum Pedaldruck.

Die Signale des Gaspedalstellungssensors, die an das elektronische Motorsteuergerät gelangen, werden mit den programmierten Kennlinien verglichen (die Signale von Kanal 1 und 2 werden ebenfalls miteinander verglichen, um die Richtigkeit der Messwerte zu überprüfen).

Die Elektronik erzeugt wiederum Ausgangssteuersignale, auf deren Grundlage der Betrieb des Kraftstoffsystems gesteuert wird (z. B. die erforderliche Kraftstoffzufuhr bestimmt wird).

Notöldrucksensor

Der Notöldrucksensor ist ein Relaissensor (Schaltsensor), dessen Kontakte schließen, wenn der Öldruck im Motorschmiersystem unter einen bestimmten Wert fällt.

Das Sensorsignal gelangt an Kontakt 37B zum Steuergerät – der Sensor schließt diesen Stromkreis, um Masse.

Bei Empfang eines Signals von diesem Sensor bei laufendem Motor (ein Signal vom Positionssensor kommt Kurbelwelle) gibt das Motorsteuergerät den Befehl, die Störungsanzeige „STOP“ auf der Instrumententafel einzuschalten.

Abhängig von Aufgrund der Implementierung des Datenaustauschsystems zwischen Kombiinstrument und Motorsteuergerät kann dieser Befehl entweder über einen separaten Schaltkreis (Kontakt A49) oder über den CAN-Datenbus (Kontakte 14A und 15A) übertragen werden.

Luftdrucksensor

Der Luftdrucksensor ermittelt den aktuellen Luftdruck und überträgt ein Signal an das Motorsteuergerät.

Dieser Sensor ist für den ordnungsgemäßen Betrieb des Motors in unterschiedlichen Höhen über dem Meeresspiegel erforderlich.

Der Sensor verfügt über drei Leitungen: Strom-, Masse- und Signalleitung.

Die Sensorversorgung ist stabilisiert, beträgt ca. 5 V und wird vom Motorsteuergerät (Kontakt B88) bereitgestellt.

Der Massekontakt ist ebenfalls mit dem Steuergerät (Kontakt B64) verbunden.

Das Sensorsignal gelangt an Kontakt B72 des Steuergeräts und stellt eine Spannung dar, die sich mit Druckänderungen ändert.

Executive Mechanismen

Kraftstoffhochdruckpumpe (HPFP)

Die HPFP verfügt über einen elektromagnetischen Kraftstoffdruckregler.

Sie hält den Betriebsdruck im Druckspeicher abhängig von der Motorlast aufrecht.

Sollte der Kraftstoffdruck im Druckspeicher erhöht werden, schließt das elektromagnetische Regelventil auf ein Signal des elektronischen Motorsteuergeräts und sperrt die Hochdruckstufe von der Niederdruckleitung (Kraftstoffrücklauf).

Sollte der Kraftstoffdruck im Druckspeicher gesenkt werden, öffnet das elektromagnetische Regelventil hingegen auf ein Signal des elektronischen Motorsteuergeräts. Dadurch wird ein Teil des Kraftstoffs in die Rücklaufleitung umgeleitet und der Kraftstoffdruck im Druckspeicher reduziert.

Injektoren

Die Injektoren spritzen Kraftstoff auf ein Signal des elektronischen Motorsteuergeräts in die Motorzylinder ein.

Im Common-Rail-Kraftstoffspeichersystem sind Injektoren mit elektromagnetischem Antrieb Installiert.

Systemantrieb zur Änderung der Turboladergeometrie

Einige Motormodifikationen sind mit einem Turbolader mit variabler Geometrie ausgestattet.

Der Systemantrieb mit variabler Geometrie ist am Turbolader installiert und steuert die variable Geometrie (Schaufelposition) des Turboladers.

Das elektronische Motorsteuergerät empfängt Daten vom Kurbelwellenpositionssensor, Kühlmitteltemperatursensor, Ladelufttemperatursensor, Ladedrucksensor und Luftdrucksensor, ermittelt die Motorlast und die Betriebsbedingungen, berechnet die optimale Schaufelposition und sendet ein Signal an den Antriebselektromotor.

Dadurch wird die Leistung der Turbolader-Kompressoreinheit geregelt.

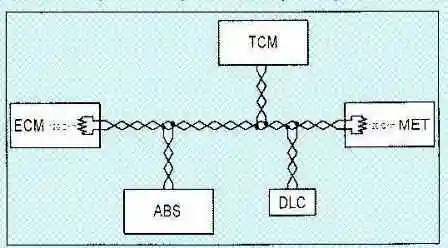

CAN-Datenbus

Der CAN-Datenbus (Controller Area Network) ist eine von Bosch entwickelte serielle Hochgeschwindigkeits-Datenübertragungsleitung.

Er zeichnet sich durch hohe Störfestigkeit und Fehlersicherheit aus.

Er wird verwendet, um die Anzahl der Kabel beim Datenaustausch zu reduzieren im Auto.

Jedes der an diesem Bus angeschlossenen Steuergeräte sendet und empfängt Daten selektiv.

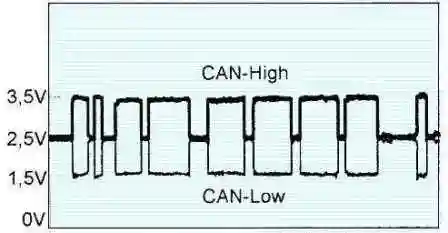

Der Bus ist nach einem Zweileiterschema aufgebaut: CAN-High (H)-Kanal und CAN-Low (L).

Die Adern sind zu einem verdrillten Paar verdrillt, um die Störfestigkeit des Busses zu verbessern.

Die maximale Länge der unverdrillten Adern sollte 40 mm nicht überschreiten. Um die erforderliche Potenzialdifferenz zwischen den H- und L-Kanälen zu gewährleisten und mögliche Fehler in den Nachrichten durch Signalreflexionen zu vermeiden, sind in den Einheiten an den Busenden parallel zu den CAN-Bus-Anschlüssen Widerstände eingebaut, die üblicherweise einen Nennwert von 120 Ohm haben.

Diese Widerstände helfen auch dabei, die Funktionsfähigkeit der Busverkabelung in den verschiedenen Zweigen zu bestimmen: Durch Messen des Widerstands an den entsprechenden Kontakten der entfernten Stecker der am CAN-Bus angeschlossenen Steuergeräte sollte dieser üblicherweise etwa 120 oder 60 Ohm betragen (ein 120-Ohm-Widerstand oder deren Parallelschaltung).

Abhängig davon, welcher Gerätestecker entfernt wird (Optionen sind möglich).

Je nach Systemimplementierung können diese Widerstände in den Steuergeräten, in den CAN-Bus-Zwischensteckern oder in speziellen CAN-Bus-Abschlusswiderständen installiert werden.

Beispiel Aufbau eines CAN-Datenbusses im Auto (verschiedene Optionen möglich)

Die Datenbuslast hängt von der Anzahl der Blöcke und der übertragenen Informationsmenge ab.

Die Signale auf beiden Kanälen sind stets symmetrisch zueinander und gegenphasig.

Im Ruhezustand sollten beide Buskanäle (High und Low) etwa 2,5 V (entspricht logisch „1“) anzeigen.

Das Signal des CAN-Low-Kanals (1) wechselt zwischen seinem High-Pegel von 2,5 V (logisch „1“) und seinem Low-Pegel von 1,5 V (logisch „0“).

Das Signal des CAN-High-Kanals (H) wechselt zwischen seinem Low-Pegel von 2,5 V (logisch „1“) und seinem High-Pegel von 3,5 V (logisch „0“).

Wenn der Bus also auf logisch „0“ geschaltet wird, Die Potentialdifferenz zwischen den Kanälen beträgt 2 V.

Mögliche CAN-Bus-Fehler können in drei Bereichen auftreten:

- 1) Verdrahtungs-/Steckerfehler (Unterbrechung, Kurzschluss, Kurzschluss nach Masse oder Stromquelle).

- 2) Fehler in den am Bus angeschlossenen Steuergeräten.

- 3) Störungen in der CAN-Bus-Verkabelung (falsche Kabelführung, nicht verdrillte Leitungen).

System zur Reduzierung der Abgastoxizität

Moderne Motoren müssen immer strengere Anforderungen hinsichtlich der Toxizität ihrer Abgase erfüllen.

Um die steigenden Umweltanforderungen zu erfüllen, wird der Motor optimiert, die Steuerung und die Kraftstoffanlage verbessert und zusätzliche Subsysteme zur Emissionsreduzierung eingebaut. Toxizität der Abgase.

Zudem muss der geeignete Kraftstoff verwendet werden.

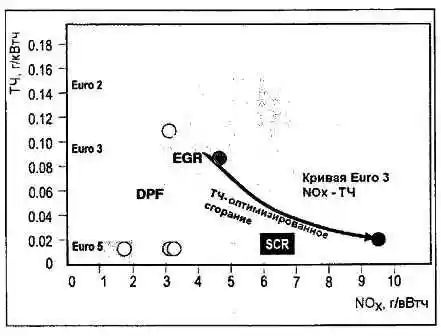

Die folgende Abbildung zeigt eine ungefähre grafische Darstellung der Auswirkungen der Einführung von Subsystemen zur Toxizitätsreduzierung auf die entsprechenden Abgasparameter NOx, Stickoxide, PM – feste Partikel inkl. Ruß.

Abgasrückführungssystem (AGR)

Das Abgasrückführungssystem (AGR) ist bei einigen Motormodellen eingebaut, um die Abgasnorm Euro 3 und zusammen mit der Einspritzkorrektur die Abgasnorm Euro 4 zu erfüllen.

Bei Motormodellen, die die Abgasnorm Euro 3 erfüllen, kann es fehlen.

Das AGR-System reduziert die Stickoxidemissionen (NOx) in der Atmosphäre.

Molekularer Stickstoff ist in der Luft und unter Unter normalen Bedingungen ist es inert und reagiert nicht mit Sauerstoff, der ebenfalls in der Luft vorhanden ist.

Gelangt Stickstoff jedoch in den Brennraum des Motors, oxidiert er unter dem Einfluss hoher Temperaturen, wodurch giftige Stickoxide entstehen.

Und je höher die Temperatur, desto mehr Stickoxide entstehen.

Das Abgasrückführungssystem leitet einen Teil der Abgase vom Abgaskrümmer des Motors durch den Ansaugkrümmer zurück in die Brennräume und senkt so die Verbrennungstemperatur des Kraftstoff-Luft-Gemisches, wodurch die Bildung von Stickoxiden reduziert wird.

Zusammensetzung des AGR-Subsystems

Es gibt verschiedene Versionen des AGR-Subsystems. bei Cummins ISF-Motoren, je nachdem, welche Zusammensetzung unterschiedlich ist.

Bei ISF3.8-Motoren umfasst das AGR-Subsystem: eine AGR-Ventilbaugruppe, einen AGR-Kühler und Elemente der elektronischen Steuerung.

Das AGR-Ventil verfügt über einen elektrischen Antrieb, der auf Befehl des Steuergeräts den Rückführungskanal auf den gewünschten Wert öffnet und schließt.

Die Menge der zurückgeführten Gase wird vom Luftmassenmesser bestimmt: Ein Rückgang des Luftstroms signalisiert dem Steuergerät, dass Abgase in den Motor gelangen.

Der Drosselklappensteller ist am Ansaugkrümmer montiert und dient zur Regelung der Drosselklappenstellung.

Der Steller besteht aus einem Gleichstrommotor und einem Drosselklappensensor.

Der Drosselklappensteller im Ansaugsystem eines Dieselmotors dient dazu, den Grad der Abgasrückführung zu erhöhen, indem er den erhöhten Druck im Ansaugkrümmer reduziert (dies wird durch Schließen der Drosselklappe erreicht), wodurch die Abgase in den Ansaugung.

Die Drosselklappe wird nur bei niedrigen Drehzahlen gesteuert.

Nachteile der Abgasrückführung

Während des Betriebs verstopft der in den Abgasen enthaltene Ruß die Rückführkanäle und das AGR-Ventil.

Dadurch wird früher oder später die Ventilbewegung blockiert und das Ventil kann seine Funktion nicht mehr erfüllen.

Normalerweise ist das Ventil blockiert, wenn es teilweise geöffnet ist, sodass die Rückführgase immer in den Ansaugtrakt gelangen, auch wenn dies nicht der Fall sein sollte.

Dies führt zu einer Störung der Zusammensetzung des Luft-Kraftstoff-Gemisches und in der Folge Aktion, Leistungsverlust, verstärkter Abgasrauch.

Dieses Problem lässt sich nicht immer durch das Spülen des Ventils lösen: Es kann ausfallen und muss ausgetauscht werden.

Feste Abgaspartikel verstopfen auch den Ansaugkrümmer und die Einlassventile.

Die Verstopfung kann so stark sein, dass das Auto einfach stehen bleibt – es strömt keine Luft mehr in den Motor.

Das Spülen des Ansaugkrümmers löst dieses Problem. Darüber hinaus verliert Motoröl durch die Abgasrückführung (AGR) schneller seine Eigenschaften.

Außerdem verschlechtert die Abgasrückführung (AGR) den Kraftstoffverbrauch eines Dieselmotors und führt zu einer Verringerung seines thermischen Wirkungsgrads.

Wie wir sehen, verursacht dieses Subsystem gewisse Schäden am Motor, weshalb viele Autobesitzer seine Komponenten ausbauen: Alle Abgasrückführungsrohre, das Rückführungsventil und der Abgaskühler (ein Wärmetauscher, in dem die Wärme der rückgeführten Abgase an das Motorkühlsystem übertragen wird) werden entfernt, und anstelle aller Rohre werden Stopfen eingebaut.

Aber das reicht nicht: Wenn Sie sich auf den physischen Ausbau des AGR-Subsystems beschränken, erkennt das Steuergerät, das dessen Funktion überwacht, eine Störung und informiert den Fahrer darüber, indem es die Kontrollleuchte auf der Instrumententafel einschaltet.

Daher ist ein zusätzliches Re-Flashing des Motorsteuergeräts erforderlich (Austausch des Steuerprogramms – Chiptuning). Dadurch stellt das Steuergerät die Überwachung der AGR-Elemente ein und die funktionierenden Kennfelder werden ersetzt. durch Karten, die der Euro-3-Norm entsprechen.

Dieselpartikelfilter (DPF)

Der Ruß aus den Abgasen von Verbrennungsmotoren wirkt als Aktivkohle, sammelt Schadstoffe und ist krebserregend. Daher ist das Einatmen höchst unerwünscht.

Der Dieselpartikelfilter (DPF) reduziert die Menge an Ruß und anderen Feststoffpartikeln in den Abgasen eines Fahrzeugs.

Seine Funktion besteht darin, Feststoffpartikel aus den Abgasen aufzufangen und regelmäßig zu verbrennen (Regeneration des Dieselpartikelfilters).

Die Gesamtoberfläche des Filterelements entspricht in etwa der Fläche von zwei Fußballfeldern.

Wie aus der obigen Grafik ersichtlich, arbeitet der DPF in Verbindung mit der Abgasrückführung (AGR): Die Abgasrückführung reduziert Stickoxide, erhöht jedoch die Menge an Feststoffpartikeln in den Abgasen, was wiederum durch den DPF behoben wird.

DPF-Subsystem Zusammensetzung

Das DPF-Subsystem besteht aus einem Partikelfilter und einem Differenzdrucksensor im Partikelfilter.

In dieser Zusammensetzung wird dieses System beispielsweise in Next Bus-Bussen verbaut.

Der Differenzdrucksensor im Partikelfilter ist notwendig, um den Filterfüllstand zu überwachen.

Anhand seiner Messwerte kann das Steuergerät den Zeitpunkt der Regeneration bestimmen.

Die Regeneration des Partikelfilters erfolgt durch Erhitzen auf etwa 700 Grad Celsius. Dadurch verbrennen die in seinen Kanälen abgelagerten Feststoffpartikel vollständig und bilden gasförmige Kohlenoxide.

DPF-Nachteile

Fehler im Fahrzeugbetrieb, schlechte Kraftstoffqualität, ungeeignete Schmierstoffe, die Verwendung ungeeigneter Kraftstoff- und Öladditive, häufige Kurzstreckenfahrten und Stadtfahrten führen häufig zu irreparablen Störungen des Partikelfilters.

Seine Regeneration wird Unmöglich.

Bei diesem Problem hat der Fahrzeugbesitzer, wie beim Katalysator, zwei Möglichkeiten: den Austausch durch einen neuen oder den Ausbau des Partikelfilters.

Die Kosten für einen neuen Partikelfilter sind hoch, und oft ist sein Ausbau die einzige Möglichkeit, das Fahrzeug wieder betriebsbereit zu machen.

In diesem Fall muss das Motorsteuergerät neu programmiert werden, um den Partikelfilter programmgesteuert zu deaktivieren.

Selektiver katalytischer Reduktionskatalysator (SCR)

Dieses Subsystem reduziert giftige Stickoxide NOx (NO, NO2) im Abgas.

Durch dieses Subsystem entfällt die Notwendigkeit der Abgasrückführung (AGR) zur Erreichung der Euro-4-Norm. In Verbindung mit anderen Systemen zur Schadstoffreduzierung ermöglicht der Einsatz dieses Subsystems die Erreichung der Euro-5- und Euro-6-Normen.

Wie aus der Grafik ersichtlich, Im SCR-Subsystem arbeitet der Motor in optimierten Modi zur Reduzierung von Feststoffpartikeln im Abgas (PM-optimierte Verbrennung). Der Anstieg des NOx-Gehalts im Abgas wird dabei durch das SCR-Subsystem behoben.

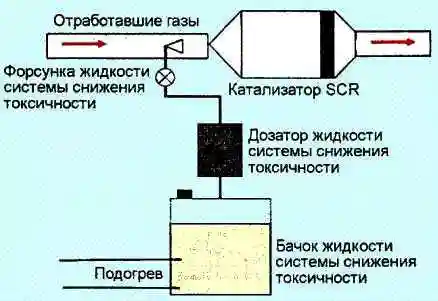

Das Funktionsprinzip des SCR-Systems besteht darin, die Abgase (EG) mit einer wässrigen Harnstofflösung in einem Reduktionskatalysator zu behandeln.

Die im Abgas enthaltenen Stickoxide NOx (NO, NO2) werden nach einer chemischen Reaktion mit dem Reduktionsmittel AdBlue im Katalysator in Stickstoff N2 und Wasser H2O umgewandelt.

Toxizitätsreduzierende Systemflüssigkeit (Harnstoff)

Die verwendete wässrige Harnstofflösung ist unter dem Handelsnamen AdBlue bekannt.

Das AdBlue-Reagenz wird mithilfe einer speziellen Technologie aus hochreinem Harnstoff und demineralisiertem Wasser hergestellt.

Der Harnstoffanteil in AdBlue beträgt 32,5 %.

Bei dieser Konzentration hat das Reagenz den niedrigsten Gefrierpunkt von -11 °C.

Jede Abweichung von der angegebenen Konzentration führt zu einem Anstieg des Gefrierpunkts.

Das Harnstoffversorgungssystem kann entweder durch unabhängige Heizelemente oder durch das Kühlsystem des Fahrzeugs beheizt werden (in diesem Fall wird das Tankheizventil verwendet).

Der durchschnittliche Reagenzverbrauch variiert je nach Motormodell und sollte im Durchschnitt ca. 4 % des Dieselverbrauchs bei Motoren, die die Euro-4-Norm erfüllen.

Die Haltbarkeit des Reagenzes beträgt 1 Jahr.

Vorsichtsmaßnahmen

Das Reagenz ist nicht entzündlich und gemäß Richtlinie EG 67/548/EWG als sicher eingestuft.

Die Einnahme kleiner Mengen ist ungefährlich.

Gelangt AdBlue in den Verdauungstrakt,

Mund ausspülen und reichlich Wasser trinken.

Wenn das Unwohlsein und die Beschwerden anhalten, sollten Sie einen Arzt aufsuchen.

Bei längerem Kontakt oder Eintauchen von Körperteilen in einen Behälter mit der Substanz können Hautverbrennungen auftreten.

Bei möglichem Kontakt mit der Substanz sollten Latexhandschuhe getragen werden.

Obwohl das Produkt nicht als reizende Chemikalie eingestuft ist, kann direkter Kontakt mit den Augen kurzfristige Beschwerden wie Tränenfluss oder Bindehautreizungen verursachen. Rötung.

Bei direktem Kontakt mit den Augen sofort gründlich mit Wasser ausspülen und einen Arzt aufsuchen.

Verschüttetes Reagenz sollte sorgfältig entfernt werden, um Verletzungen zu vermeiden, da die Oberfläche rutschig wird.

Kontakt mit Fahrzeugteilen vermeiden.

In diesem Fall muss die Flüssigkeit mit Wasser abgewaschen und die Rückstände von der Karosserieoberfläche entfernt werden.

Wenn AdBlue an der Oberfläche trocknet und kristallisiert, führt dies zu Korrosion.

Bei hohen Temperaturen (ca. 70–80 °C) zersetzt sich AdBlue, was zur Bildung von Ammoniak und möglicherweise zur Entstehung eines unangenehmen Geruchs führt.

Verschmutzung, Fremdstoffe und Bakterien können AdBlue unbrauchbar machen.

Ausgelaufener und kristallisierter Harnstoff hinterlässt weiße Flecken, die mit Wasser und einer Bürste gereinigt werden können (sofort, wenn möglich).

AdBlue hat ein hohes Leckagerisiko. Schützen Sie daher elektrische Komponenten und Anschlüsse vor AdBlue.

Verwenden Sie AdBlue nur in der Originalverpackung, die den vom Hersteller zugelassenen Standards entspricht.

Um Verunreinigungen zu vermeiden, verwenden Sie aus dem System abgelassenes AdBlue nicht wieder.

Die Verwendung von Wasser, einer wässrigen Harnstofflösung oder anderen Flüssigkeiten außer AdBlue im Neutralisationssystem ist nicht zulässig, da dies zu einem Ausfall des Neutralisationssystems führen kann.

Befolgen Sie beim Umgang mit AdBlue die geltenden Regeln.

Die Praxis zeigt, dass verschiedene Verunreinigungen in der Flüssigkeit selbst die häufigste Ursache für den Ausfall von SCR-Systemen sind.

Die Flüssigkeit reagiert sehr empfindlich auf die Materialien, mit denen sie in Kontakt kommt, vor allem auf Metalle: Zink, Aluminium, Kupfer, Gusseisen und Messing.

Bei Kontakt mit diesen Metallen bilden sich Salze, die, wenn sie in die Katalysator, kann ihn deaktivieren.

Katalysator

Nach der Zufuhr von Harnstoff zum Katalysator im Hydrolyseabschnitt zersetzt sich Harnstoff in Ammoniak NH3 und Kohlendioxid CO2.

Im Reduktionskatalysator reagiert Ammoniak NH3 mit Stickoxiden NOx zu molekularem Stickstoff N2 und Wasser H2O.

Für den normalen Betrieb des Katalysators ist es notwendig, ihn auf eine Temperatur vone unter 200 °C.

Zur Überwachung der Katalysatortemperatur und der Abgastemperatur werden Abgastemperatursensoren am Ein- und Ausgang des Neutralisators eingesetzt.

Zur Überwachung der Katalysatoreffizienz wird am Ausgang des Neutralisators ein Stickoxidkonzentrationssensor eingesetzt.

Harnstoffeinspritzsystem

Harnstoff wird dem Abgassystem durch eine Reagenz-(Harnstoff-)Dosiereinheit zugeführt, die eine Pumpe, Dosier- und Filterelemente umfasst.

Ein Mischer sorgt für die gleichmäßige Verteilung des Harnstoffs im Abgasstrom.

Im Harnstofftank ist ein Füllstandssensor mit integriertem Temperatursensor installiert.

Achtung!

Der Betrieb eines Fahrzeugs ohne AdBlue-Reagenz führt zu einer Verletzung des Temperaturregimes und einem Ausfall des Neutralisationssystems.

Die Harnstoffeinspritzung beginnt, sobald der Katalysator seine Betriebstemperatur erreicht hat, vorausgesetzt, dass bei niedrigen Bei niedrigen Umgebungstemperaturen wird ausreichend flüssiger Harnstoff bereitgestellt.

Die Harnstoffeinspritzung wird bei geringem Abgasdurchsatz (Leerlauf) und zu niedrigen Abgastemperaturen unterbrochen.

Nachteile von SCR

Bei der Ausstattung eines Fahrzeugs mit diesem System muss der Fahrer den Harnstoffstand im Tank aufrechterhalten, da der Betrieb mit leerem Tank verboten ist und die Vertriebsinfrastruktur noch unterentwickelt ist.

Auch an die Qualität der verwendeten Kraft- und Schmierstoffe werden bestimmte Anforderungen gestellt.

Anpassbare Funktionen

Die zusätzlichen Funktionen des Motormanagementsystems hängen von der Fahrzeugkonfiguration ab.

Diese Funktionen werden mit Diagnosegeräten programmiert.

Einige zusätzliche Funktionen werden nachfolgend beschrieben:

- - Geschwindigkeitsregelung. Diese Funktion kann auch bei Fahrzeugen aktiviert werden, die nicht serienmäßig damit ausgestattet sind.

Hierzu werden die entsprechenden Bedientasten für dieses System installiert und das Steuergeräteprogramm geändert.

- - Geschwindigkeitsbegrenzung. Diese Funktion kann bei Fahrzeugen für den Kindertransport werkseitig programmiert sein.

Bei geändertem Fahrzeugzweck kann diese Funktion durch Änderung des Steuerprogramms deaktiviert werden.

- – Erhöhung der Motordrehzahl im Leerlauf.

Diese Funktion kann bei Fahrzeugen mit Geschwindigkeitsregelung aktiviert werden.

Dazu wird das Steuergeräteprogramm geändert. Anschließend wird die Motordrehzahl bei stehendem Fahrzeug über die Tasten der Geschwindigkeitsregelung oder die Motorbremse (falls vorhanden) eingestellt.

- – Für den Betrieb des Nebenabtriebssystems erforderliche Funktionen: Motorregelung bei konstanter Drehzahl, Fernbeschleunigung.

- – Einige für den Betrieb des Motors und anderer Systeme erforderliche Schutzfunktionen: Festlegung der maximalen Motordrehzahl, Batterieladeüberwachung, Wegfahrsperre, Wartungsintervalle, Drehmomentbegrenzung (Getriebeschutz), Herunterschalten.