Das Kraftstoffversorgungssystem filtert den Kraftstoff und verteilt ihn zu genau festgelegten Zeitpunkten gleichmäßig und dosiert auf die Motorzylinder.

Der Motor verwendet ein geteiltes Kraftstoffversorgungssystem, bestehend aus einem Kraftstofftank, Niederdruckleitungen, Grob- und Feinfiltern, Kraftstoffansaug- und Kraftstoffpumpen, einer Hochdruckpumpe (HPFP), Hochdruckleitungen, Einspritzdüsen, einem elektromagnetischen Ventil und den Steckern der elektrischen Brennervorrichtung (ETD).

Kraftstofftank, Grobfilter und Kraftstoffansaugpumpe müssen an dem Produkt montiert sein, an dem der Motor verwendet wird. Alle anderen Elemente der Kraftstoffversorgung sind direkt am Motor montiert.

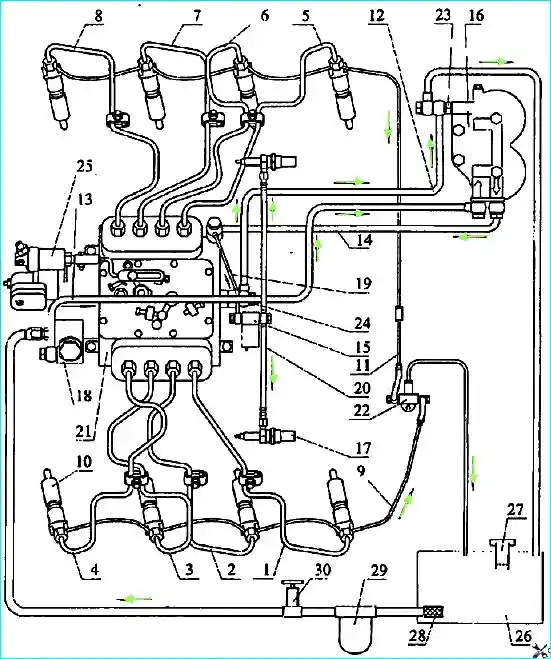

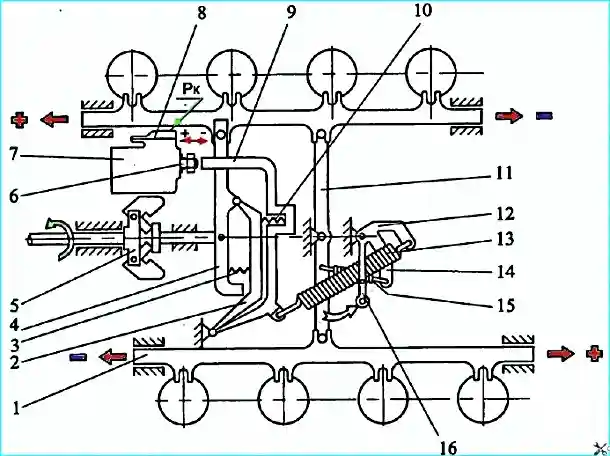

Das Diagramm der Kraftstoffversorgung des Motors ist in Abbildung 1 dargestellt.

Kraftstoff aus dem Kraftstofftank 26 wird durch den Grobfilter 29 und die Kraftstoffpumpe 30 von der Kraftstoffpumpe 18 über die Kraftstoffleitung 13 zum Feinfilter 16 gefördert.

Vom Feinfilter gelangt der Kraftstoff über die Niederdruckleitung 14 zur Hochdruckpumpe 21, die den Kraftstoff entsprechend der Zylinderreihenfolge über die Hochdruckleitungen 1–8 an die Einspritzdüsen 10 verteilt.

Die Einspritzdüsen spritzen Kraftstoff in die Brennräume ein.

Überschüssiger Kraftstoff und die damit in das System eingedrungene Luft werden in den Kraftstofftank abgeleitet.

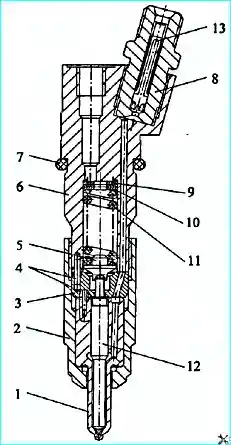

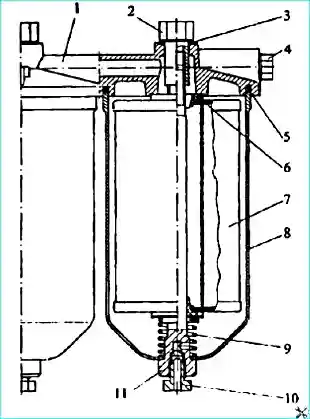

Die Düse Modell 273-20 oder 273-50 in geschlossener Bauweise mit fünf Spritzlöchern und hydraulischer Steuerung des Düsennadelhubs ist in Abbildung 2 dargestellt.

Alle Düsenteile sind im Gehäuse 6 montiert. Das Düsengehäuse 1, in dem sich die Düsennadel 12 befindet, wird durch Mutter 2 über Distanzstück 3 an das untere Ende des Düsengehäuses gedrückt. Gehäuse und Düsennadel bilden ein Präzisionspaar.

Die Winkelfixierung des Düsengehäuses relativ zum Distanzstück und des Distanzstücks relativ zum Düsengehäuse erfolgt durch Stifte 4.

Die Feder 11 übt über Stange 5 Druck auf das obere Ende der Düsennadel aus.

Die erforderliche Federspannung wird durch einen Satz Passscheiben 9, 10 erreicht, die zwischen der Feder und dem Ende des Injektorinnenraums angebracht sind. Körper.

Kraftstoff wird dem Injektor unter hohem Druck durch den Stutzen 8 mit eingebautem Schlitzfilter 13 zugeführt, gelangt dann durch die Kanäle des Körpers 6, des Abstandshalters 3 und des Zerstäuberkörpers 1 in den Hohlraum zwischen Zerstäuberkörper und Nadel 12 und wird durch Anheben in den Motorzylinder eingespritzt.

Durch den Spalt zwischen Nadel und Zerstäuberkörper austretender Kraftstoff wird durch die Kanäle im Injektorkörper entfernt und über die in Abbildung 1 dargestellten Ablassrohre 9 und 11 in den Tank abgelassen.

Der Injektor ist im Zylinderkopf eingebaut und mit Schellen befestigt, die mit einer Mutter gesichert sind. Das Ende der Düsenmutter ist mit einer gewellten Kupferdichtung gegen Gasdurchbruch abgedichtet.

Dichtring 7 (Abbildung 2) verhindert das Eindringen von Staub und Flüssigkeiten in den Hohlraum zwischen Düse und Zylinderkopf.

Der Einbau von Düsen anderer Modelle ist strengstens untersagt.

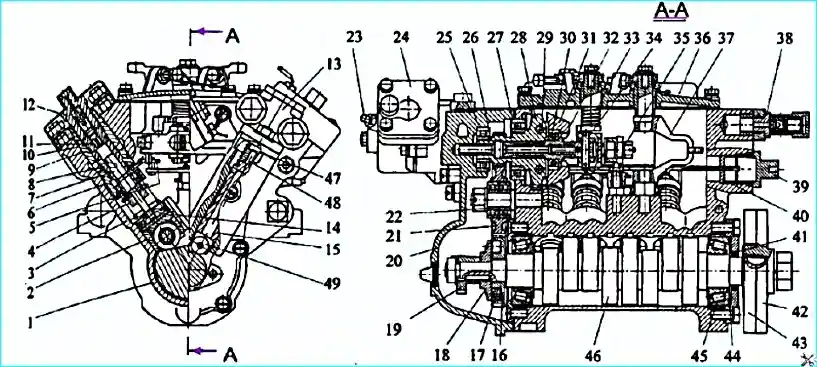

Die Hochdruck-Kraftstoffpumpe (Abbildung 3) dient dazu, den Motorzylindern zu bestimmten Zeitpunkten präzise dosierte Kraftstoffmengen unter hohem Druck zuzuführen.

Am Motor der Fahrzeugbaugruppe ist eine Hochdruck-Kraftstoffpumpe mit Allmodusregler installiert.

Kennlinien der Hochdruck-Kraftstoffpumpe

- Typ 337

- Abschnittsreihenfolge: 8 - 4 - 5 - 7 - 3 - 6 - 2 - 1

- Drehrichtung der Nockenwelle (von der Antriebsseite aus gesehen) - rechts

- Kolbendurchmesser, mm: 11

- Kolbenhub, mm: 13

- Nenndrehzahl der Nockenwelle: 1100 min¹

Drehzahl der Pumpennockenwelle bei betätigtem Reglerhebel liegt auf der Höchstdrehzahlbegrenzungsschraube an, min¹:

- - wenn der Regler die Kraftstoffzufuhr über den 1280er Injektor vollständig abschaltet, höchstens

- - zu Beginn der Abschaltung der Kraftstoffzufuhr über den 1140-1160er Injektor

Vorläufiger Kolbenhub (vom Beginn der Bewegung bis zum geometrischen Einspritzbeginn im achten Abschnitt), mm: 5,65±0,05

Änderung des Beginns der Kraftstoffzufuhr durch den Drehwinkel der Nockenwelle, Grad: - 0 - 45 - 90 - 135 - 180 - 225 - 270 - 315

Maximale Kraft am Reglerhebel bei Nennbetrieb der Pumpe an einem 50-mm-Arm, N (kgf) 127,5 (13)

Nennförderleistung, mm³/Zyklus:

- - für Einspritzpumpe Typ 337-20.03 132-137

- - für Einspritzpumpe Typ 337-20.04 147-152

Im Gehäuse 1 der Einspritzpumpe (Abbildung 3) sind acht Abschnitte eingebaut. Jeder Abschnitt besteht aus einem Gehäuse 6, einer Kolbenhülse 8, einem Kolben 7, einer Drehhülse 4 und einem Auslassventil 11, dessen Sitz durch eine Passung 12 gegen die Kolbenhülse 8 gedrückt wird.

Der Kolben führt unter der Wirkung des Wellennockens 46 und der Feder 3 des Stößels eine Hin- und Herbewegung aus.

Der Stößel wird durch den Cracker 14 im Gehäuse gegen Verdrehen gesichert.

Der Die Nockenwelle dreht sich in Rollenlagern 45, die in Stahlringen gelagert sind, die in das Pumpengehäuse eingepresst und durch Deckel verpresst werden.

Die Spannung der Nockenwellenlager sollte 0,05–0,15 mm betragen und wird durch Dichtungen 44 eingestellt.

Um die Kraftstoffzufuhr zu ändern, wird der Kolben 7 mittels der Hülse 4 gedreht, die über die Antriebsachse mit der Zahnstange 5 der Pumpe verbunden ist. Die Zahnstange bewegt sich in Führungsbuchsen 40.

Die Bohrungen für die Führungsbuchsen im antriebsseitigen Einspritzpumpengehäuse sind mit Stopfen 39 verschlossen.

Auf der gegenüberliegenden Pumpenseite befindet sich ein Kraftstoffzufuhrkorrektor für den Ladeluftdruck 24.

Am vorderen Ende des Gehäuses, wo der Kraftstoff die Pumpe verlässt, ist ein Bypassventil 38 eingebaut, das im Betriebszustand einen Druck von 0,13–0,19 MPa (1,3–1,9 kgf/cm²) vor den Kolbeneinlassöffnungen bereitstellt.

Die Pumpe wird durch Umlaufschmierung unter Druck aus dem allgemeinen Schmiersystem geschmiert.

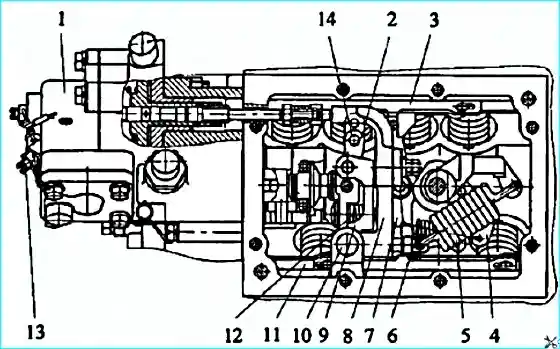

Der Drehzahlregler der Einspritzpumpe (Abbildung 4) ist ein direktwirkender Allmodusregler. Er regelt die den Zylindern zugeführte Kraftstoffmenge lastabhängig und hält dabei eine bestimmte Kurbelwellendrehzahl aufrecht.

Der Regler ist im Gehäuse der Einspritzpumpe eingebaut. Das Antriebszahnrad des Reglers 16 (Abbildung 39) ist auf der Nockenwelle der Pumpe montiert, deren Drehung über Gummicracker 17 übertragen wird.

Das angetriebene Zahnrad Der Stoppel ist fest mit dem Gewichtshalter 28 verbunden und dreht sich auf zwei Kugellagern.

Wenn sich der Halter dreht, divergieren die auf den Achsen 29 schwingenden Gewichte 31 unter der Wirkung der Fliehkräfte und bewegen über das Axiallager 30 die Kupplung 32 des Reglers. Diese ruht auf dem Finger 34 und bewegt wiederum die Hebel 2, 8 und 9 des Reglers (Abbildung 4) unter Überwindung der Kraft der Feder 5.

Der Hebel 2 ist über einen Stift mit der rechten Schiene 3 der Kraftstoffpumpe verbunden. Die rechte Zahnstange ist über den Zahnstangenhebel 7 mit der linken Zahnstange 11 verbunden.

Das Funktionsdiagramm des Drehzahlreglers ist in Abbildung 5 dargestellt.

Der Reglerhebel 16 ist starr mit Hebel 12 verbunden. Reglerfeder 13 ist mit Hebel 12 verbunden, und Anlauffeder 15 ist mit Hebel 14 und 11 verbunden.

Während des Reglerbetriebs werden die Fliehkräfte der Gewichte durch die Kraft der Feder 13 ausgeglichen.

Bei steigender Kurbelwellendrehzahl bewegen die Gewichte unter Überwindung des Widerstands der Feder 13 die Hebel 2, 4 und 9 und damit die Zahnstange der Einspritzpumpe – die Kraftstoffzufuhr verringert sich.

Bei sinkender Kurbelwellendrehzahl verringert sich die Fliehkraft der Gewichte, und die Hebel mit der Zahnstange der Einspritzpumpe bewegen sich unter der Wirkung der Federkraft in die entgegengesetzte Richtung – die Kraftstoffzufuhr und die Kurbelwellendrehzahlwelle Erhöhung.

Wenn der Reglerhebel 9 auf der Schraube 6 aufliegt und die Kurbelwellendrehzahl unter 1800 min-1 liegt, bewegt die Feder 10 des Direktkorrektors die Pumpenzahnstangen (über die Hebel 2 und 4) in Richtung Erhöhung der Kraftstoffzufuhr und sorgt so für das erforderliche maximale Motordrehmoment.

Bei einer Drehzahl unter 1400 min-1 bewegt die Feder 3 des Rückwärtskorrektors den Hebel 4 mit den Zahnstangen in Richtung Verringerung der Kraftstoffzufuhr und begrenzt so die maximale Rauchentwicklung der Motorabgase.

Die Kraftstoffzufuhr wird durch Drehen des Hebels 3 (Abbildung 6) des Motorstopps bis zum Anschlag an Schraube 5 gestoppt.

In diesem Fall dreht der Hebel 3, nachdem er die Kraft der Feder des Hebels 33 (Abbildung 3) und der Feder 5 (Abbildung 4) über den Stift 14 überwunden hat, die Hebel 2, 8 und 9. Die Zahnstangen bewegen sich, bis die Kraftstoffzufuhr vollständig gestoppt ist.

Die Überprüfung und Einstellung der Hochdruck-Kraftstoffpumpe sowie der Austausch der Kolbenpaare und Dichtringe der Hochdruck-Kraftstoffpumpenteile müssen in einer Fachwerkstatt von einem qualifizierten Fachmann durchgeführt werden.

Der Einbau von Hochdruck-Kraftstoffpumpen anderer Modelle in die Motoren 740.50-360 und 740.51-320 ist mit Ausnahme der oben genannten Modelle verboten, um Motorschäden zu vermeiden!

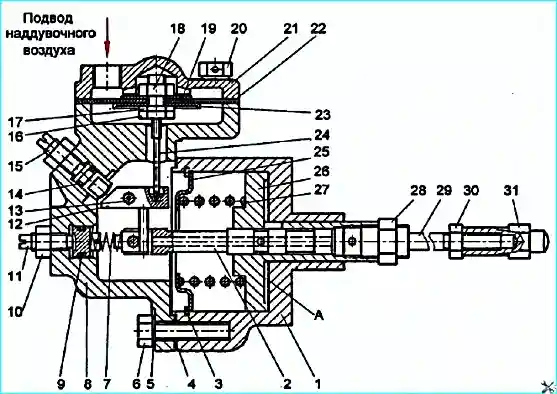

Kraftstoffzufuhrkorrektur basierend auf dem Ladeluftdruck (Abbildung 7).

Die Ladeluftdruckkorrektur reduziert die Kraftstoffzufuhr, wenn der Ladeluftdruck unter 40–45 kPa (0,4–0,45 kgf/cm²) fällt. Dadurch wird der Motor thermisch geschützt und die Abgasqualmbildung reduziert.

Im Korrekturgehäuse 1 ist ein Kolben 26 mit einem Schieberventil 2 eingebaut. Eine Feder 27 wirkt auf den Kolben, der durch eine Platte 25 und einen Ring 3 fixiert ist.

Ein Bolzen 29 mit Kappe ist in den Kolben eingeschraubt und mit einer Mutter 28 gesichert Endstück 31, das den Sollwertanschlag im Regler darstellt.

Das Endstück ist mit der Mutter 30 befestigt. Die Feder 7 wirkt auf Ventil 2, deren Vorspannung mit der Stellschraube 11 verändert werden kann.

Der Membrankörper 8 ist über die Dichtung 4 mit dem Korrektorkörper 1 verbunden.

In ihm ist die Membraneinheit mit der Stange (Teile 24, 16, 17, 23, 22, 19, 18) eingebaut. Die Membran ist zwischen Gehäuse 8 und Deckel 21 eingespannt.

Im Gehäuse der Membran 8, auf der Achse des Hebels 13, ist der Korrekturhebel 12 montiert, dessen Drehung durch die Einstellschraube 15 begrenzt wird.

Der Kraftstoffmengenkorrektor wirkt nicht direkt: Ändert sich der Ladeluftdruck im Membranhohlraum, ändert sich die Position des Steuerschiebers, was wiederum die Position des Korrekturkolbens bestimmt.

Unter Druck stehendes Öl aus dem Motorschmiersystem wird durch eine Gewindebohrung und eine 0,7-mm-Düse im Korrektorgehäuse (nicht dargestellt) in Hohlraum „A“ zwischen dem Gehäuse des Korrektors 1 und dem Kolben 26 geleitet.

Unter der Wirkung dieses Drucks bewegt sich der Kolben unter Druck der Feder 27 nach links, bis sich die Fenster in Kolben und Steuerschieber öffnen und das Öl abläuft.

In diesem Fall Durch den Korrektor wird ein konstanter Ölfluss hergestellt.

Ändert sich die Position des Kolbens, bewegt sich der Kolben nach (Nachführsystem).

Luft aus dem Ansaugkrümmer des Motors wird durch die Gewindebohrung im Deckel 21 in den Membranhohlraum geleitet.

Wenn der Luftdruck unter 0,05 MPa (0,5 kgf/cm²) fällt, wird die Kraft der Korrektorfeder 7, die auf den Kolben wirkt, größer als die Kraft, die durch den Druck der Ladeluft auf die Membran erzeugt und über die Membranstange und den Korrektorhebel auch auf den Kolben übertragen wird.

Der Kolben bewegt sich nach rechts, bis ein Kräftegleichgewicht erreicht ist.

Der Kolben mit dem Stift 29 und der Spitze 31 folgt dem Kolben nach rechts und bewegt den daran anliegenden Reglerhebel 8 nach rechts (Abbildung 4).

Der Reglerhebel folgt unter der Wirkung von Durch die Fliehkräfte der Lasten bewegen sich die Hebel 9.2 und 7 mit den Pumpenzahnstangen in Richtung einer Verringerung der Kraftstoffzufuhr.

Einstellung des Korrektors

Der Korrektor verfügt über zwei externe Einstellmöglichkeiten – die Schrauben 11 und 15 (Abbildung 7).

Schraube 11 verändert die Vorspannung der Korrektorfeder 7 und damit den Beginn der Korrektorwirkung.

Wenn der Ladeluftdruck erhöht werden muss, bei dem der Korrektor zu wirken beginnt, wird Schraube 11 angezogen, wodurch die Vorspannung der Feder 7 erhöht wird.

Schraube 15 regelt die nominale zyklische Kraftstoffzufuhr. Durch Herausdrehen der Schraube 15 erhöht sich die Kraftstoffzufuhr.

Sollte der Korrektor ausgebaut werden müssen, muss zunächst der Überstand der Spitze des Bolzens 31 gegenüber dem hinteren Ende des Einspritzpumpengehäuses gemessen werden. Nach dem Einbau des Korrektors muss dieser Überstand wiederhergestellt und die Spitze mit der Mutter 30 gesichert werden.

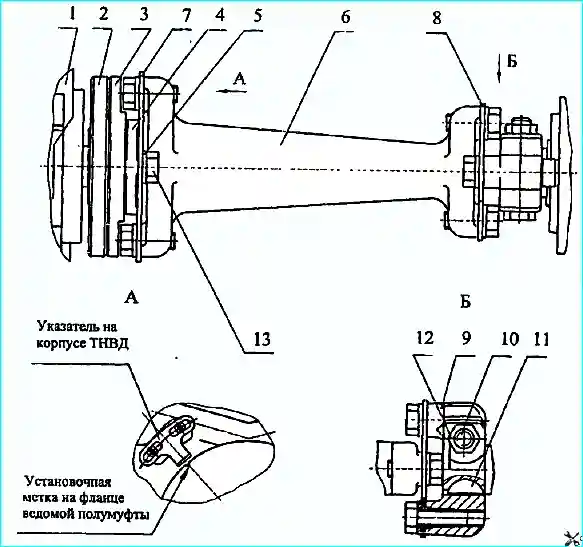

Der Antrieb der Einspritzpumpe ist in Abbildung 8 dargestellt. Er besteht aus der Antriebswelle 6 der Einspritzpumpe mit Ausgleichsscheibenpaketen (vorne 7 und hinten 8), der angetriebenen Kupplungshälfte 2, dem Flansch der angetriebenen Kupplungshälfte 3, einem Zentrierflansch 4, der vorderen Kupplungshälfte 9 und Zentrierbuchsen 5.

Jedes Ausgleichsscheibenpaket besteht aus 5 Scheiben mit einer Dicke von je 0,5 mm.

Alle Schrauben des Antriebs der Einspritzpumpe, mit Ausnahme der Schraube Pos. 10, müssen der Festigkeitsklasse R100 entsprechen und mit einem Drehmoment von 65–75 Nm (6,5–7,5 kgfm) angezogen werden.

Der Anzugsmoment aller Schrauben muss mit einem Drehmomentschlüssel überprüft werden. Vor dem Einbau der Schrauben ist auf das Vorhandensein von Zentrierbuchsen zu achten.

Eine Verformung (Verbiegung) der vorderen und hinteren Ausgleichsplatten ist nicht zulässig. Schraube 10 der Antriebskupplungshälfte sollte zuletzt mit einem Drehmoment von 78,4–84,3 Nm (8–8,6 kgfm) angezogen werden.

Der Kraftstofffeinfilter ist in Abbildung 9 dargestellt. Er dient der abschließenden Reinigung des Kraftstoffs von kleinen Partikeln vor dem Eintritt in die Hochdruck-Kraftstoffpumpe.

Der Filter ist am höchsten Punkt des Kraftstoffversorgungssystems installiert, um Luft zu sammeln und zusammen mit einem Teil des Kraftstoffs über ein Ventil in den Tank zu leiten (Abbildung 10), am Bypass des Filters installiert.

Beachten Sie beim Austausch der Filterelemente unbedingt die Wartungsvorschriften für das Kraftstoffversorgungssystem.

Vermeiden Sie das Eindringen von Verunreinigungen in das System und verwenden Sie ausschließlich Filterelemente der Modelle 740.1117040-01, 740.1117040-02 und 740.1117040-04.90.

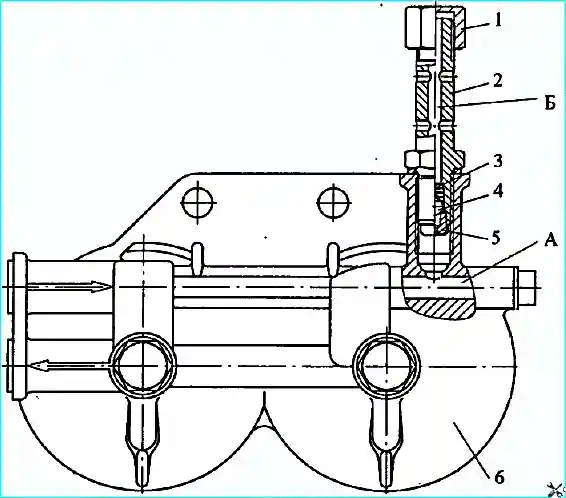

Das Ventil ist in Abbildung 10 dargestellt.

Wenn der Druck im Kraftstoffzufuhrraum „A“ 25–45 kPa (0,25–0,45 kgf/cm²) erreicht, bewegt sich die Kugel 4 und der Kraftstoff fließt durch die Ventildüse 5 von Raum „A“ nach Raum „B“.

Die Kolben-Kraftstoffeinspritzpumpe 13 (Abbildung 3) fördert Kraftstoff vom Tank durch den Grob- und Feinfilter und die Kraftstoffeinspritzpumpe zum Einlassraum der Hochdruck-Kraftstoffpumpe.

Die Pumpe ist an der hinteren Abdeckung des Reglers montiert und wird vom Exzenter 19 am hinteren Ende der Nockenwelle der Hochdruck-Kraftstoffpumpe angetrieben.

Kolben, Kolbenfeder, Kolbenstangenbuchse 47 und Stößelstange 48, Einlass- und Auslassventile mit Federn.

Exzenter 19 über Rolle 49, Stößel 15 und Stange 48 versetzt den Kolben der Kraftstoffpumpe in eine Hin- und Herbewegung.

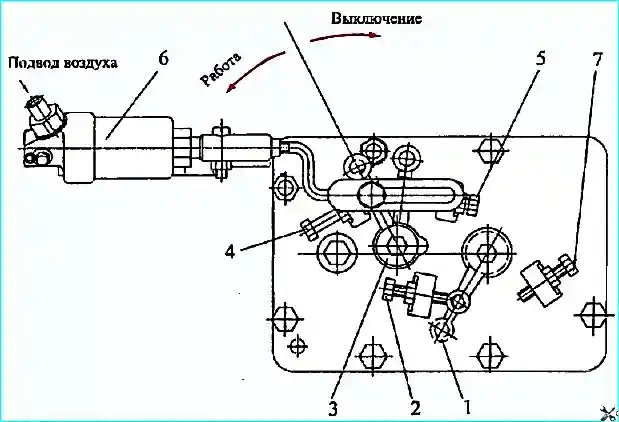

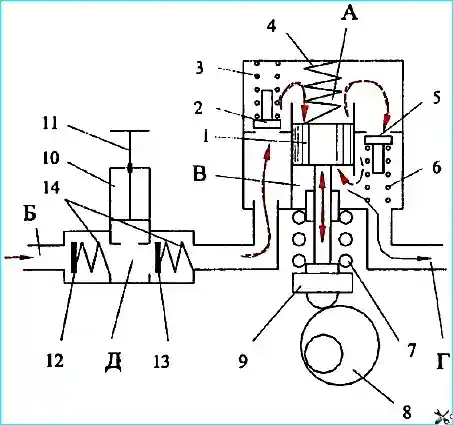

Das Pumpenfunktionsdiagramm ist in Abbildung 11 dargestellt. Beim Absenken von Stößel 9 bewegt sich Kolben 1 unter der Wirkung von Feder 4 nach unten.

In Hohlraum A entsteht ein Unterdruck, und Einlassventil 2 drückt Feder 3 zusammen und leitet Kraftstoff in Hohlraum A.

Gleichzeitig wird der im Auslasshohlraum B befindliche Kraftstoff in die Leitung G gedrückt, während Ventil 5 unter der Wirkung von Feder 6 schließt und so verhindert, dass Kraftstoff von Hohlraum B nach Hohlraum A fließt.

Beim Aufwärtsbewegen von Kolben 1 gelangt der Kraftstoff, der Hohlraum A füllt, über Auslassventil 5 in Hohlraum B unter dem Kolben, während das Einlassventil schließt.

Steigt der Druck in der Auslassleitung, führt der Kolben keinen vollen Hub aus. folgt dem Stößel, bleibt aber in seiner Position, die durch das Gleichgewicht zwischen Kraftstoffdruck auf der einen und Federkraft auf der anderen Seite bestimmt wird.

Die Kraftstoff-Ansaugpumpe 10 (Abbildung 11) ist eine Kolbenpumpe und dient dazu, das Kraftstoffsystem vor dem Starten des Motors mit Kraftstoff zu füllen und Luft aus dem System zu entfernen.

Die Pumpe besteht aus einem Gehäuse, einem Kolben, einem Zylinder sowie Einlass- und Druckventilen.

Das Kraftstoffsystem sollte mit dem Pumpenkolben gepumpt werden, nachdem dieser zuvor durch Drehen gegen den Uhrzeigersinn entriegelt wurde.

Wenn sich Kolben 11 nach oben bewegt, entsteht im darunterliegenden Raum ein Vakuum. Das Einlassventil 12 öffnet durch Druck auf die Feder 14 und Kraftstoff gelangt in den Pumpenhohlraum „D“.

Wenn sich der Kolben nach unten bewegt, schließt das Einlassventil und das Auslassventil 13 öffnet. Unter Druck stehender Kraftstoff gelangt in die Auslassleitung. Dadurch wird die Luft aus dem Kraftstoffsystem des Motors über das Feinfilterventil und das Bypassventil der Hochdruck-Kraftstoffpumpe entfernt.

Nach dem Entlüften des Systems muss der Kolben abgesenkt und durch Drehen im Uhrzeigersinn fixiert werden.

Dabei wird der Kolben durch die Gummidichtung gegen das Zylinderende gedrückt und dichtet so den Saugraum der Kraftstoffpumpe ab.

Ein Starten des Motors mit nicht fixiertem Kolben ist nicht zulässig, da die Gefahr besteht, dass Luft durch die Kolbendichtung angesaugt wird.

Kraftstoffleitungen werden in Niederdruckleitungen (0,4–2 MPa, 4–20 kgf/cm²) und Hochdruckleitungen (über 20 MPa) unterteilt. (200 kgf/cm²).

Niederdruck-Kraftstoffleitungen bestehen aus 10 mm Stahlrohr mit angelöteten Spitzen.

Hochdruck-Kraftstoffleitungen gleicher Länge (1 = 595 mm) bestehen aus Stahlrohren mit einem Innendurchmesser von 2 + 0,05 mm. An den Enden sind Anschlusskonen mit Druckscheiben und Überwurfmuttern angebracht, um den Anschluss an die Einspritzpumpe und die Einspritzdüsen zu ermöglichen.

Um Schäden durch Vibrationen zu vermeiden, werden die Kraftstoffleitungen mit Schellen an den Ansaugkrümmern befestigt.