Der Motorzylinderblock ist aus Gusseisen gegossen.

Der Guss wird künstlich gealtert, um thermische Spannungen abzubauen. Dadurch behält der Block während des Betriebs seine korrekten geometrischen Formen und Abmessungen.

Zwei Reihen von Halbblöcken für Zylinderlaufbuchsen, die einteilig mit dem oberen Teil des Kurbelgehäuses gegossen sind, stehen in einem Winkel von 90° zueinander.

Die linke Reihe der Bohrungen für die Laufbuchsen ist gegenüber der rechten um 29,5 mm nach vorne (zum Lüfter hin) versetzt. Dies ist auf die Montage von zwei Pleuelstangen an jedem Kurbelzapfen der Kurbelwelle zurückzuführen.

Jede Bohrung verfügt über zwei koaxiale zylindrische Löcher im oberen und unteren Riemen des Blocks, entlang derer die Zylinderlaufbuchsen zentriert sind, sowie Hinterschneidungen im oberen Riemen, die ringförmige Plattformen für die Flansche der Laufbuchsen bilden.

Um den korrekten Sitz der Laufbuchse zu gewährleisten Im Block werden die Parameter Ebenheit und Rechtwinkligkeit des Druckstücks unter dem Hülsenflansch relativ zur Achse der Zentrierbohrungen mit hoher Genauigkeit eingehalten.

Am unteren Riemen befinden sich zwei Nuten für Dichtringe, die verhindern, dass Kühlmittel aus dem Blockkühlraum in den Motorölsumpfraum gelangt.

Die Bohrungen für die Zylinderkopfbefestigungsschrauben sind als Laschen an den Querwänden des Kühlmantels ausgeführt und gleichmäßig um jeden Zylinder verteilt.

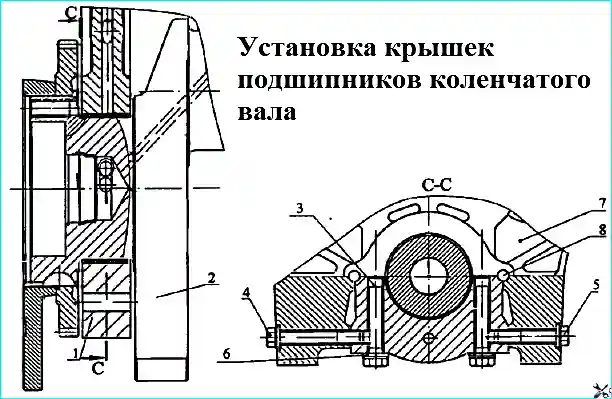

Das Kurbelgehäuse des Blocks ist über Haupt- und Zugschrauben mit den Hauptlagerdeckeln verbunden.

Die Zentrierung der Hauptlagerdeckel erfolgt durch horizontale Stifte 8 (Abbildung 1), die in die Fuge zwischen Block und Deckel eingepresst, aber meist im Block integriert sind, um ein Herausfallen beim Abnehmen der Deckel zu verhindern.

Zusätzlich wird der fünfte Hauptlagerdeckel in Längsrichtung durch zwei vertikale Stifte zentriert, um die Passgenauigkeit der Bohrungen für die Kurbelwellen-Anlaufhalbringe am Block und an den Deckeln zu gewährleisten.

Die Reihenfolge des Anziehens der Schrauben zur Befestigung der Hauptlagerdeckel entspricht dem Artikel - "Anzugsdrehmomente für Befestigungselemente von Dieselmotoren"

Der Zylinderblock ist für die Hauptlagerschalen zusammen mit den Deckeln gebohrt. Daher sind die Hauptlagerdeckel nicht austauschbar und werden in einer genau definierten Position eingebaut.

Jeder Deckel trägt eine Seriennummer für die Halterung, deren Nummerierung am vorderen Ende des Blocks beginnt.

Im Kurbelgehäuse des Zylinderblocks sind Ventilstößelnaben angebracht. Führungen.

Näher am hinteren Ende zwischen dem vierten und achten Zylinder befindet sich zur Verbesserung der Kühlmittelzirkulation ein Bypassrohr des Kühlraums.

Gleichzeitig verleiht es dem Block zusätzliche Steifigkeit.

Parallel zur Achse der Bohrungen für die Kurbelwellenlager sind vergrößerte Bohrungen für die Nockenwellenbuchsen angebracht.

Die Durchmesser der Ölkanäle im Zylinderblock sind vergrößert.

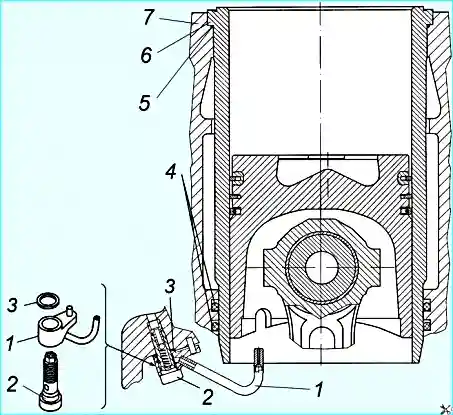

Im unteren Teil der Zylinder sind die Vorsprünge für die Kolbenkühldüsen mit dem Block zusammengegossen.

Um einen Filter mit Wärmetauscher auf der rechten Seite des Blocks montieren zu können, wurde im Vergleich zum 740.10-Motor die Filterplattform vergrößert und zwei zusätzliche Befestigungsbohrungen sowie eine Ablassbohrung für den Filter eingeführt.

Zylinderlaufbuchsen (Abbildung 2) vom Typ „nass“, leicht abnehmbar, tragen die Kennzeichnung 740.50-1002021 auf dem konischen Teil am unteren Ende der Laufbuchse.

Der Einbau von Laufbuchsen mit anderen Kennzeichnungen ist aufgrund des daraus resultierenden Kontakts mit der Pleuelstange nicht zulässig.

Die Motorlaufbuchsen 740.50-360 und 740.51-320 sind 3 mm niedriger als die Laufbuchsen anderer KAMAZ-Motormodelle mit den Abmessungen 120 x 120.

Die Zylinderlaufbuchse besteht aus speziellem Grauguss, der durch Volumenhärten verstärkt wurde.

Im Anschluss zwischen Laufbuchse und Zylinderblock ist der Kühlraum mit Gummiringen abgedichtet runder Querschnitt.

Oberseitig ist ein Ring 5 in der Nut der Laufbuchse montiert, unterseitig zwei Ringe 4 in der Bohrung des Zylinderblocks.

Das Mikrorelief auf dem Laufbuchsenspiegel ist ein feines Raster aus Vertiefungen und Plattformen mit kleinen Risiken schräg zur Laufbuchsenachse.

Bei laufendem Motor wird das Öl in den Vertiefungen zurückgehalten, was das Einlaufen der Zylinder-Kolben-Gruppe verbessert.

Beim Zusammenbau des Motors werden die Zylindernummer und der Index der Kolbenversion auf den nicht arbeitenden Vorsprung des Laufbuchsenendes aufgebracht.

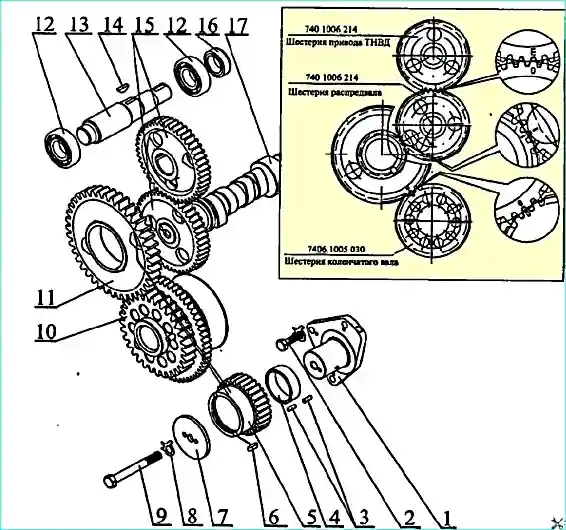

Der Antrieb der Einheiten (Abbildung 3) erfolgt über Stirnräder und dient zum Antrieb der Ventilsteuerung, der Hochdruck-Kraftstoffpumpe, des Kompressors und der Servopumpe des Fahrzeugs.

Die Ventilsteuerung wird von einem Zahnrad 10 am Kurbelwellen-Reitstock angetrieben. Dieses Zahnrad läuft über einen Block von Zwischenzahnrädern, die auf zwei Reihen von Rollen 3 rotieren, die durch eine Zwischenhülse 4 getrennt sind und sich auf einer am hinteren Ende des Zylinderblocks befestigten Achse 1 befinden.

Auf das Ende der Nockenwelle ist ein Zahnrad aufgepresst, dessen Winkelposition relativ zu den Wellennocken durch eine Passfeder bestimmt wird.

Zahnrad 15 des Hochdruck-Kraftstoffpumpenantriebs (HPFP) ist auf der Welle 13 des HPFP-Antriebs montiert und mit einer Passfeder 14 fixiert.

Die Zahnräder werden gemäß der Markierung in einer genau definierten Position am Motor montiert. Die Markierung „0“ auf dem Nockenwellenantriebsrad, die Markierung „E“ auf dem Einspritzpumpenantriebsrad und die auf den Zahnrädern eingeprägten Gefahren sind in Abbildung 3 dargestellt.

Die Einspritzpumpe wird durch Zahnrad 15 angetrieben, das mit dem Nockenwellenzahnrad in Eingriff steht.

Die Drehung von der Welle auf die Einspritzpumpe wird über die vorderen und hinteren Kupplungshälften mit elastischen Platten übertragen, die die Fehlausrichtung der Einspritzpumpenwellen und des Zahnrads ausgleichen.

Die Antriebszahnräder des Kompressors und der Servopumpe stehen mit dem Antriebszahnrad der Einspritzpumpe in Eingriff.

Das Kurbelgehäuse der Einheiten ist am hinteren Ende des Zylinderblocks befestigt. Im oberen Teil des Kurbelgehäuses befinden sich Bohrungen für den Kompressor und die Servopumpe.

An den Seiten des Kurbelgehäuses befinden sich Bohrungen mit Bohrungen zum Ablassen des Turboladers und eine Bohrung für die Ölstandsanzeige.

Der Antrieb der Aggregate wird durch das Schwungradgehäuse abgeschlossen, das durch das Kurbelgehäuse am hinteren Ende des Zylinderblocks befestigt ist.

Rechts am Schwungradgehäuse befindet sich eine Einbaustelle für die Schwungradsperre. Mit dieser lässt sich der Einspritzwinkel einstellen und das thermische Spiel im Ventiltrieb anpassen.

Bei laufendem Motor muss sich der Sperrgriff in der oberen Position befinden.

Bei Einstellarbeiten wird er in die untere Position bewegt, wodurch die Sperre mit dem Schwungrad verbunden wird.

Im oberen Teil des Schwungradgehäuses befindet sich eine Bohrung für das hintere Lager.

An der Unterseite der linken Seite des Kurbelgehäuses befindet sich eine Bohrung für die Der Anlasser ist eingebaut. In der Mitte des Kurbelgehäuses befindet sich eine Bohrung für die Kurbelwellendichtung.

Im oberen Teil des Kurbelgehäuses links befindet sich eine Öse für den Einbau des Nebenabtriebs (PTO). Bei fehlendem Nebenabtrieb werden die Innenflächen der Öse nicht bearbeitet.

Der hintere Flansch des Schwungradgehäuses ist mit Anschlussmaßen nach SAE1 gefertigt.