Wir beginnen in der Regel mit der Überprüfung und dem Austausch von Hydrostößeln, wenn erhöhte Motorgeräusche auftreten.

Meist ist dies ein Klingeln im oberen Teil des Motors.

Fehler an Hydrostößeln und Methoden zu deren Behebung finden Sie in der Tabelle am Ende des Artikels.

Die Hydrostößel des VAZ-2112-Motors sind zylindrische Stößel zwischen Nockenwelle und Ventilen und erfüllen zwei Funktionen: Sie übertragen die Kraft von der Nockenwelle auf die Ventile und schließen Spiel im Ventiltrieb aus.

Die Funktionsweise des Hydrostößels basiert auf dem Prinzip der Inkompressibilität des Motoröls, das während des Motorbetriebs ständig den inneren Hohlraum des Hydrostößels füllt und dessen Kolben bewegt, wenn ein Spiel im Ventiltrieb auftritt.

Dadurch wird ein ständiger, spielfreier Kontakt des Stößels mit der Nockenwelle gewährleistet.

Dadurch entfällt die Notwendigkeit einer Nachjustierung Ventile während der Wartung.

Das Funktionsprinzip des Hydrostößels ist in Abbildung 1 dargestellt. Öl unter Druck Die für den Betrieb des Hydrostößels erforderliche Flüssigkeit wird den inneren Hohlräumen (A) und (B) aus Kanal B des Motorschmiersystems zugeführt.

Durch eine seitliche Bohrung im Stößel 6, die in der Ringnut seiner zylindrischen Oberfläche eingearbeitet ist, wird die Flüssigkeit in die inneren Hohlräume (A) und (B) geleitet.

Bei geschlossenem Ventil 1 werden Stößel 6 (über Kolben 7) und Hülse 9 durch die Expansionskraft der Feder 8 gegen den Nocken 5 der Nockenwelle bzw. das Ende des Ventilschafts gedrückt.

Der Druck in den Hohlräumen (A) und (B) ist gleich. Rückschlagventil 3 des Hydrostößels wird durch Feder 2 gegen den Sitz im Kolben 7 gedrückt – es gibt keine Lücken im Ventilmechanismus.

Wenn sich die Nockenwelle dreht, läuft Nocken 5 auf Stößel 6 und bewegt diesen und den mit ihm verbundenen Kolben 7.

Die Bewegung des Kolbens 7 in Hülse 9 führt zu einem starken Druckanstieg im Hohlraum (B).

Trotz kleiner Öllecks durch den Spalt zwischen Kolben und Hülse bewegen sich Stößel 6 und Hülse 9 als Einheit und öffnen Ventil 1.

Bei weiterer Drehung der Nockenwelle reduziert Nocken 5 den Druck auf Stößel 6, und der Öldruck in Hohlraum (B) sinkt gegenüber Hohlraum (A).

Rückschlagventil 3 öffnet und leitet Öl aus Hohlraum (A), der mit der Motorölleitung verbunden ist, in Hohlraum (B).

Der Druck in Hohlraum (B) steigt, Hülse 9 und Kolben 7 bewegen sich relativ zueinander und wählen den Spalt im Ventilmechanismus.

Der Druck des den Hydrostößeln zugeführten Öls wird durch ein im Zylinderkopf eingebautes Ventil geregelt.

Da nach dem Abstellen des Motors Öl aus den von der Ölpumpe kommenden Kanälen in die Ölwanne fließt und die Kanäle zur Ölversorgung der Hydrostößel gefüllt bleiben, können sich Lufteinschlüsse im Hohlräume des Hydrostößels nach dem Motorstart.

Um diese Probleme zu vermeiden, sind in den Motorölversorgungskanälen Ausgleichsbohrungen vorgesehen, die eine automatische Spülung der Hohlräume der Hydrostößel ermöglichen.

Zusätzlich ermöglichen Ausgleichsbohrungen eine leichte Reduzierung des Öldrucks zu den Hydrostößeln bei hoher Kurbelwellendrehzahl. Dies kann dazu führen, dass der Druck im Hohlraum des Hydrostößels so groß wird, dass der auf der Rückseite des Nockenwellennockens aufliegende Stößel das Ventil zu einem Zeitpunkt öffnet, der nicht der Ventilsteuerung entspricht.

Fast alle Fehlfunktionen von Hydrostößeln werden anhand des charakteristischen Geräusches diagnostiziert, das der Ventilsteuerungsmechanismus in verschiedenen Motorbetriebsarten erzeugt.

Ventilgeräusche können manchmal durch leichtes Drehen der Feder oder des Ventils um die Längsachse beseitigt werden.

Gehen Sie dazu wie folgt vor:

- 1. Drehen Sie die Kurbelwelle in eine Position, in der sich das Ventil, das das Geräusch verursacht, zu öffnen beginnt.

- 2. Drehen Sie die Feder ein wenig – das Ventil dreht sich gleichzeitig.

- 3. Starten Sie den Motor. Wenn das Geräusch nicht verschwindet, wiederholen Sie die Schritte 1 und 2. 4.

Wenn das Drehen der Feder und des Ventils nicht zum gewünschten Ergebnis führt, überprüfen Sie den Zustand der Feder und messen Sie das Spiel zwischen Ventilschaft und Führungsbuchsen.

Beseitigen Sie alle Spiele, die größer als die Nennwerte sind.

Wenn Ventil und Feder in gutem Zustand sind, das Ventil aber bei laufendem Motor immer noch klopft, ist der Hydrostößel defekt. Ersetzen Sie ihn wie folgt.

Entfernen Sie den Empfänger.

Verschließen Sie die Ansaugkrümmeröffnungen mit Kappen, um das Eindringen von Fremdkörpern zu verhindern.

Entfernen Sie das Zündmodul.

Entfernen Sie den Kurbelgehäuseentlüftungsschlauch vom Zylinderkopfhaubenrohr.

Lösen Sie mit einem 10er-Schlüssel die Schraube, mit der die Halterung des Injektor-Kabelbaumsteckers befestigt ist.

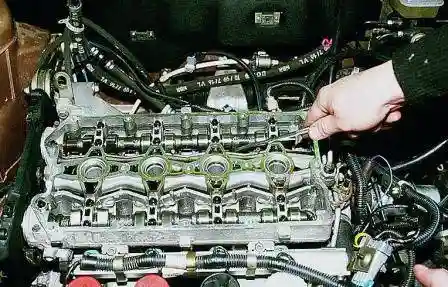

Lösen Sie mit einem 8-mm-Steckschlüssel die 15 Schrauben, mit denen die Zylinderkopfhaube (Ventildeckel) befestigt ist.

Zylinderkopf demontieren Abdeckung.

Überprüfen Sie den Hydrostößel, indem Sie mit einem weichen Metalldorn oder einem Schraubendreher darauf drücken (die Nockenwelle sollte mit der Rückseite zum Stößel zeigen).

Im Normalfall lässt sich der Hydrostößel mit deutlicher Kraft drücken.

Bei geringer Kraft muss der Hydrostößel ausgetauscht werden.

Entfernen Sie dazu die Zahnscheiben der Nockenwellen (siehe Informationen zum Ausbau der Riemenscheiben).

Entfernen Sie das Kabel vom Öldruck-Warnleuchtensensor.

Lösen Sie mit einem 8-mm-Schraubendreher die 20 Befestigungsschrauben der Nockenwellenlagergehäuse.

Lösen Sie mit einem 15-mm-Steckschlüssel die drei Muttern, mit denen die hintere Halterung befestigt ist.

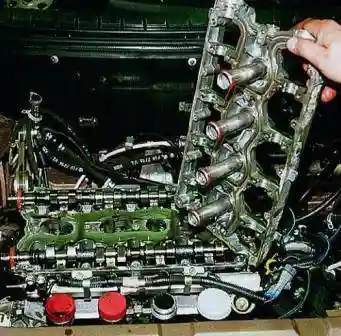

Hintere Halterung ausbauen

Nockenwellenlagergehäuse ausbauen

Zündkerzenführungsrohre aus dem Gehäuse ausbauen

Zur Unterscheidung der Einlass- von der Auslassnockenwelle ist auf der Einlasswelle in der Nähe des ersten Zapfens ein Riemen angebracht.

Wir bauen die Nockenwellen mit Dichtungen aus.

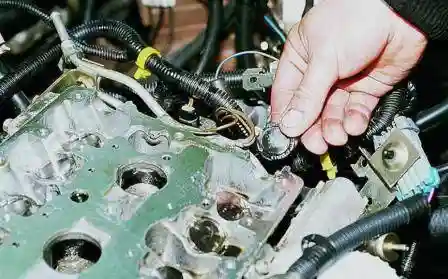

Die beiden hinteren Stopfen des Zylinderkopfs und der Nockenwellenlagergehäuse entfernen.

Halten Sie einen Magneten am Ende des Hydrostößels an und entfernen Sie ihn aus der Zylinderkopfaufnahme.

Ersetzen Sie den Hydrostößel gegebenenfalls durch einen neuen und setzen Sie ihn in die Aufnahme ein.

Reinigen Sie vor der Montage den Zylinderkopf und das Nockenwellenlagergehäuse von alten Dichtmittel- und Ölresten.

Schmieren Sie die Lagerzapfen und Nockenwellen mit Motoröl und setzen Sie die Wellen in die Zylinderkopflager ein.

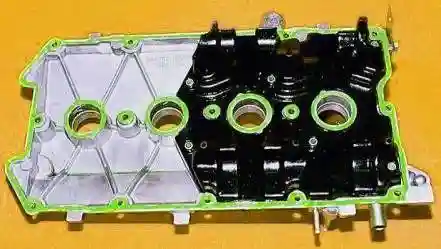

Loctite Nr. 574 Dichtmittel auf die Kontaktfläche des Wellenlagergehäuses mit dem Zylinderkopf auftragen. Tragen Sie dazu einen 2 mm dicken Streifen auf.

Dichtmittelauftragspunkte am Lagergehäuse

Montieren Sie das Lagergehäuse und ziehen Sie die Befestigungsschrauben gleichmäßig fest.

Nachdem wir die Dichtringe der Führungsrohre mit Motoröl geschmiert haben, montieren wir die Rohre in die Bohrungen des Zylinderkopfs und des Lagergehäuses.

Wir pressen neue Nockenwellendichtringe ein.

Auf der anderen Seite des Zylinderkopfs pressen wir die Stopfen ein.

Die weitere Montage erfolgt in umgekehrter Reihenfolge der Demontage.

Vor dem Einbau der Zylinderkopfhaube tragen wir Loctite-Dichtmittel Nr. 574 auf die Oberfläche auf, die mit dem Lagergehäuse zusammenpasst.

Dichtmittelauftragsstellen an der Zylinderkopfhaube

Nach dem Austausch der Hydrostößel kann der Motor kurzzeitig mit erhöhter Geräuschentwicklung laufen.

Mögliche Störungen der Hydrostößel, ihre Ursachen und Beseitigungsmethoden

- Störungsursache - Beseitigungsmethode

Erhöhte Geräuschentwicklung unmittelbar nach dem Motorstart:

- Ölleckage an einigen Hydrostößeln während längerem Parken.

- Ein Geräusch, das einige Sekunden nach dem Motorstart verschwindet, ist kein Anzeichen einer Störung. Da Öl aus einigen Hydrostößeln ausgetreten ist, die unter der Belastung der Ventilfedern bei geöffneten Ventilen standen (die Ölzufuhrkanäle blieben offen), wird der Ölmangel beim Starten des Motors ausgeglichen.

Intermittierende Geräusche im Leerlauf, die bei steigender Kurbelwellendrehzahl verschwinden:

- - Beschädigung oder Verschleiß der Rückschlagventilkugel – Hydrostößel ersetzen.

- - Verschmutzung des Hydrostößelmechanismus durch Verschleißprodukte aufgrund eines verspäteten Ölwechsels oder minderwertiger Ölqualität – Reinigen Sie die Mechanismusteile von Verunreinigungen. Verwenden Sie das in der Betriebsanleitung empfohlene Öl.

Erhöhte Geräusche im Leerlauf bei warmem Motor, die bei steigender Kurbelwellendrehzahl verschwinden und bei kaltem Motor vollständig fehlen:

- - Ölleckage durch die Spalte zwischen Kolben und Zylinder des Hydrostößels nimmt aufgrund von Verschleiß zu – Ersetzen Sie den verschlissenen Hydrostößel. Montage

Erhöhte Geräuschentwicklung, die bei hoher Kurbelwellendrehzahl auftritt und bei niedriger Drehzahl verschwindet:

- – Schaumbildung mit überschüssigem Öl (über der oberen Markierung am Ölmessstab) in der Ölwanne aufgrund der Erschütterungen durch die Kurbelwelle. Ein Luft-Schaum-Öl-Gemisch in den Hydrostößeln stört deren Funktion. – Ölstand in der Ölwanne wieder normalisieren.

- – Von der Ölpumpe angesaugte Luft bei zu niedrigem Ölstand in der Ölwanne. – Ölstand in der Ölwanne wieder normalisieren.

- – Beschädigung des Ölbehälters durch Verformung der Ölwanne beim Aufprall auf ein Hindernis. – Defekte Teile reparieren oder austauschen.

Konstantes Geräusch eines oder mehrerer Ventile, unabhängig von der Kurbelwellendrehzahl:

- – Auftreten eines Spalts zwischen Stößel und Nocken der Nockenwelle aufgrund von Beschädigung oder Verschmutzung der Hydrostößelteile. – Ausbau Zylinderkopfhaube, montieren Sie die Nocken der Nockenwelle nacheinander mit den Vorsprüngen nach oben und prüfen Sie Zwischen Stößel und Nocken besteht ein Spalt. Vergleichen Sie durch Drücken (z. B. mit einem Holzkeil) auf den zu prüfenden Hydrostößel dessen Bewegungsgeschwindigkeit mit den anderen. Bei einem Spalt oder einer erhöhten Bewegungsgeschwindigkeit den Hydrostößel zerlegen und von Schmutz befreien oder austauschen.

*Folgende Ursachen für erhöhte Geräuschentwicklung im Leerlauf, die mit steigender Kurbelwellendrehzahl bis 1500 min¹ zunimmt und nicht mit der Funktion der Hydrostößel zusammenhängt, sind möglich:

- – vergrößerter Spalt zwischen Ventilschaft und Führungsbuchse;

- – erhöhte Fehlausrichtung von Ventil und Ventilsitz über den zulässigen Wert hinaus;

- – Nichtparallelität der Ventilfederenden;

- – größerer Rundlauf der Ventiltellerfase als zulässig.