Dieser Artikel befasst sich mit der Vorbereitung von Zylinderblock, Kurbelwelle und Kolben für die Motormontage.

Nicht zulässig sind: Risse, Brüche, Dellen, Kerben, gequetschte Kanten, Beschädigungen der Gewinde von mehr als zwei Umdrehungen, Verschleißerscheinungen und Kaltverfestigungen an den Zähnen der Kettenräder (Sichtprüfung).

Teile, deren technischer Zustand den Anforderungen nicht entspricht: Antriebsriemen für Nebenaggregate, Steuerkette, Steuerkettenspanner, Steuerkettenspannerschuh, Steuerkettendämpfer, Zylinderkopfdichtung, Zylinderkopfbefestigungsschrauben, Filter des Nockenwellenphasenreglers, Befestigungsschraube der Kurbelwellenriemenscheibe, Muttern der Befestigungsbolzen für Abgaskrümmer, Befestigungsbolzen für Abgaskrümmer, Ölfilter, Befestigungsschrauben des Schwungrads, Befestigungsschrauben des Pleueldeckels, Befestigungsschrauben der Kurbelwellenhauptlagerdeckel, Hauptlagerschalen der Kurbelwelle, Pleuellagerschalen, Antriebskette der Ölpumpe und Kettenspanner der Ölpumpe müssen ausgetauscht werden.

Alle Dichtungsteile müssen ersetzt

Vorbereitung des Zylinderblocks

Die Durchmesserklassen der Kurbelwellen-Hauptzapfenbohrungen sind in Tabelle 1 angegeben.

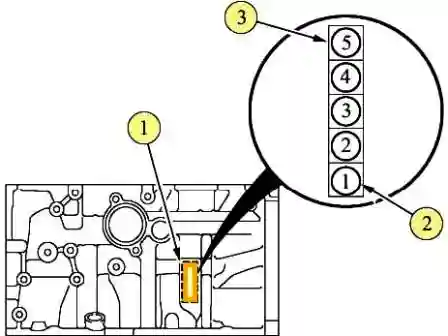

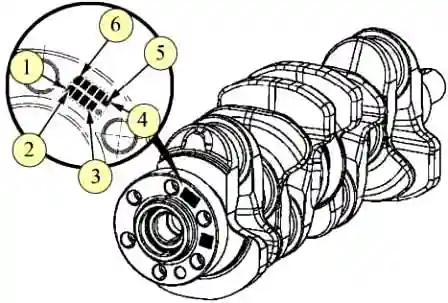

Die Durchmesserklassen der Hauptzapfen sind auf dem Zylinderblock angegeben, Abbildung 1.

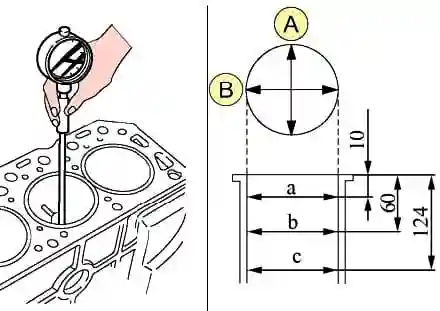

Der maximale Zylinderdurchmesser „D“, bei dem der Zylinderblock ausgetauscht werden muss, beträgt 78,10 mm.

Die Messung des Zylinderdurchmessers erfolgt in drei Bändern in Längs- und Querrichtung, wie in Abbildung 2 dargestellt.

Das Grenzmaß wird durch den am stärksten verschlissenen Zylinder mit der Bohrungslehre NI 50-100-1 bestimmt.

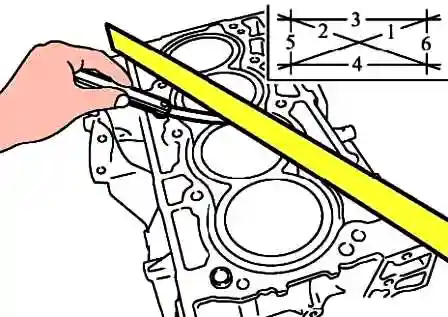

Messen Sie mit einem Richtscheit und einer Fühlerlehre die Unebenheit der Zylinderblockfläche an der Zylinderkopfseite.

Messen Sie wie in Abbildung 3 gezeigt.

Die maximal zulässige Unebenheit der Zylinderblockfläche an der Zylinderkopfseite beträgt 0,1 mm pro 100 mm Länge.

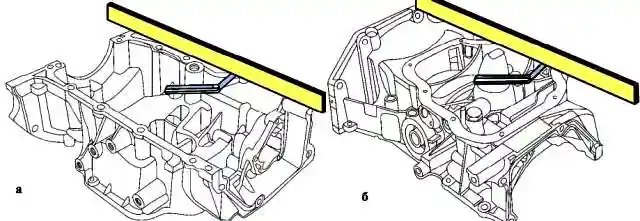

Prüfung der Zylinderblockverstärkung

Messen Sie wie in Abbildung 4 gezeigt.

Die maximale Unebenheit der Passflächen der Zylinderblockverstärkung auf der Zylinderblockseite und der Ölwannenseite beträgt 0,1 mm pro 100 mm Länge.

Kurbelwelle

Die Kennzeichnung der Größengruppen der Pleuel- und Hauptzapfen der Kurbelwelle befindet sich am Flansch zur Montage des Schwungrads, Abbildung 5.

Wir messen mit einer Mikrometerschraube Typ MK 75-1

Durchmesserklassen der Bohrungen der Hauptzapfen der Kurbelwelle

Buchstabe auf dem Zylinderblock gibt die Durchmesser der Hauptlager der Kurbelwelle - Durchmesser der Hauptlagerzapfenbohrung der Kurbelwelle im Zylinderblock, mm:

- A - 51,997 - 51,998

- B - 51,998 - 51,999

- C - 51,999 - 52,000

- D - 52,000 - 52,001

- E - 52,001 - 52,002

- F - 52,002 - 52,003

- G - 52,003 - 52,004

- H - 52,004 - 52,005

- J - 52,005 - 52.006

- K – 52,006 – 52,007

- L - 52,007 - 52,008

- M - 52.008 - 52.009

- N - 52.009 - 52.010

- P - 52.010 - 52.011

- R – 52,011 – 52,012

- S - 52.012 - 52.013

- T - 52.013 - 52.014

- U - 52.014 - 52.015

- V - 52.015 - 52,016

- W - 52,016 - 52,017

Die Kurbelwellenzapfendurchmesserklassen sind in Tabelle 2 aufgeführt:

Buchstabe, Kurbelwellenzapfendurchmesserklasse - Kurbelwellenzapfendurchmesser, mm:

- A - 39,970 - 39,971

- B - 39,969 - 39,970

- C - 39,968 - 39,969

- D - 39,967 - 39,968

- E - 39,966 - 39,967

- F - 39,965 - 39,966

- G - 39,964 - 39,965

- Н - 39,963 - 39,964

- J – 39,962 – 39,963

- K – 39,961 – 39,962

- L - 39,960 - 39,961

- M – 39,959 – 39,960

- N - 39.958 - 39.959

- P - 39,957 - 39,958

- R - 39,956 - 39,957

- S- 39,955 - 39,956

- T - 39,954 - 39,955

- U - 39,953 - 39,954

Die Durchmesserklassen der Hauptzapfen der Kurbelwelle sind in Tabelle 3 angegeben.

Buchstabe, Hauptzapfendurchmesserklasse auf der Kurbelwelle - Kurbelwellen-Pleuelzapfendurchmesser, mm:

- A - 47,978 - 47,979

- B - 47,977 - 47,978

- C - 47,976 - 47,977

- D - 47,975 - 47,976

- E - 47,974 - 47,975

- F - 47,973 - 47.974

- G – 47,972 – 47,973

- H - 47,971 - 47,972

- J - 47,970 - 47,971

- K – 47,969 – 47,970

- L - 47,968 - 47,969

- M – 47,967 – 47,968

- N - 47.966 - 47.967

- P - 47,965 - 47,966

- R - 47,964 - 47,965

- S - 47.963 - 47.964

- T - 47.962 - 47.963

- U - 47.961 - 47.962

- V - 47.960 - 47.961

- W - 47.959 - 47.960

Prüfen Sie den Rundlauf der Kurbelwellen-Hauptlagerzapfen mit einem Prisma, einem ICh-10-Messgerät und einem ШМ-ПВ-8-Stativ.

Der Rundlauf sollte nicht mehr als 0,01 mm betragen.

Vorbereitung und Prüfung der Kolben

Kolben dürfen keine Absplitterungen oder Risse jeglicher Art, Ausbrüche oder Zerstörungen der Trennwände aufweisen.

Der Außendurchmesser D, Abbildung 5, des Kolbens, gemessen bei einem Abstand L=10 mm sollte der Abstand 77,948–77,958 mm betragen (Mikrometer Typ MK 100-1).

Der Durchmesser der Kolbenbolzenbohrung sollte 19,008–19,014 mm betragen (Bohrungsmessgerät Typ NI 18-50-1).

Pleuel prüfen

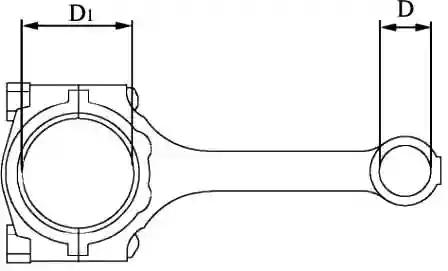

Der Durchmesser D (Abbildung 6) der Kolbenbolzenbohrung im oberen Pleuelkopf sollte 18,958–18,978 mm betragen (Bohrungsmessgerät Typ NI 18-50-1).

Anhand des Durchmessers der Bohrung D1 im unteren Pleuelkopf werden Pleuelstangen in verschiedene Klassen eingeteilt.

Die Pleuelklasse und die Zylindernummer sind auf dem Pleueldeckel und dem Pleuelkörper angegeben.

Buchstabe, Klasse der Bohrung im unteren Pleuelkopf - Durchmesser der Bohrungen im unteren Pleuelkopf, mm:

- A - 43.000 - 43.001

- B - 43.001 - 43.002

- C - 43.002 - 43.003

- D - 43.003 - 43.004

- E - 43.004 - 43.005

- F - 43.005 - 43.00б

- G - 43.006 - 43.007

- Н - 43.007- 43.008

- J - 43.008 - 43.009

- К - 43.009 - 43.010

- L - 43.010 - 43.011

- М - 43.011 - 43.012

- N - 43.012 - 43.013

Die Lochdurchmesserklassen im unteren Pleuelkopf sind in Tabelle 4 angegeben (Bohrungslehre Typ NI). 18-50-1)

Prüfung der Dicke des unteren Pleuelkopfes

Die Dicke des unteren Pleuelkopfes sollte zwischen 18,748 und 18,800 mm liegen (Mikrometer Typ MK 25-1).

Prüfung der Kolbenbolzen

Die Kolbenbolzen dürfen nach dem Auspressen keine Verschleißspuren oder Riefen aufweisen (Sichtprüfung).

Prüfung des Außendurchmessers des Kolbenbolzens.

Der Außendurchmesser des Kolbenbolzens sollte zwischen 18,996 und 18,998 mm liegen (Mikrometer Typ MK 25-1).

Prüfung der Länge des Kolbenbolzens.

Die Länge des Kolbenbolzens sollte innerhalb von 53,4 mm liegen (Messschieber Typ ШЦ-1-125-0,1).

Wir haben uns angesehen die Vorbereitung des Zylinderkopfes im vorherigen in diesem Artikel