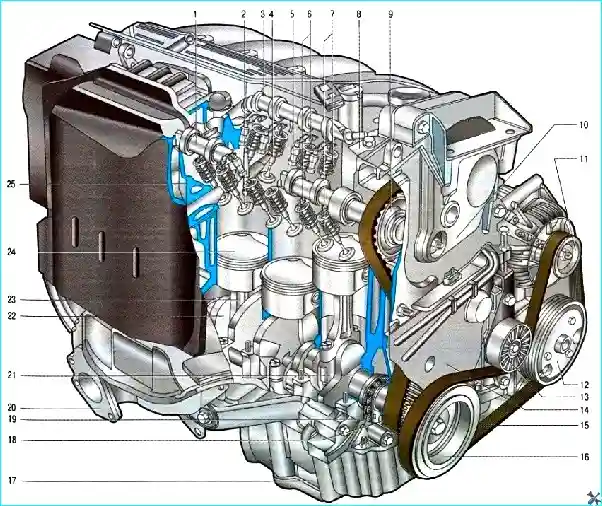

Für Renault Logan sind Vierzylinder-Viertakt-Benzin-Einspritzmotoren mit einem Hubraum von 1,6 l, Modell K7M (Typ SOHC) und Modell K4M (DONC) mit einem Hubraum von 16 Ventilen installiert

Der K7M-Motor mit der oberen Anordnung einer Fünf-Säulen-Nockenwelle verfügt über zwei Ventile pro Zylinder

Die Nockenwelle des Motors wird durch einen Zahnriemen gedreht

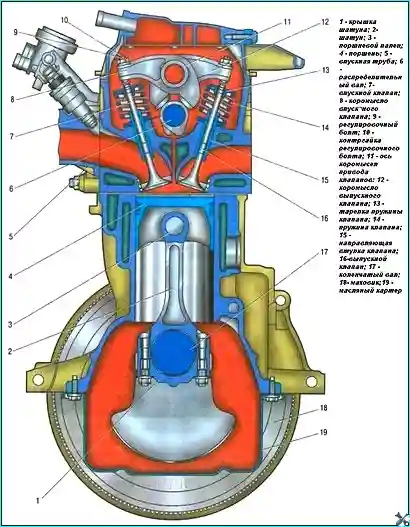

Die Ventile werden über einen Kipphebel von der Nockenwelle angetrieben, der mit einer Schulter auf den Nockenwellennocken ruht und an der anderen Schulter Schrauben zur Einstellung der Ventilspielräume mit Kontermuttern hat, die auf die Enden der Ventilstäbe einwirken

Motoren mit der oberen Position einer Fünf-Säulen-Nockenwelle haben jeweils zwei Ventile pro Zylinder.

Die Nockenwellen beider Motoren werden durch verstärkte Zahnriemen gedreht, die Motorventile werden von der Nockenwelle angetrieben, die mit einem Hebel auf den Nockenwellennocken ruhen und an der anderen Schulter Schrauben zur Einstellung der Ventilspalte mit Kontermuttern haben, die auf die Enden der Ventilstäbe einwirken. Die Motorventile werden von der Nockenwelle angetrieben. Die Motorventile werden mit einem Kipphebel angetrieben, der sich auf die Nockenwellen stützt, und die Schrauben zur Einstellung der Lücken im Ventilmechanismus mit Kontermuttern, die auf die Enden der Ventilstäbe einwirken.

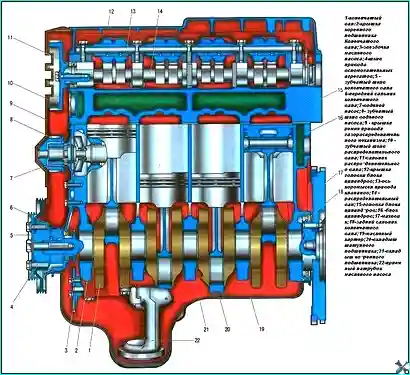

Zylinderkopf 15 (siehe Abb. 1) beide Motoren sind aus einer Aluminium-Legierung nach einem querlaufenden Zylinderblasschema hergestellt (die Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Kopfes)

Die Sitze und Führungshülsen 1Z sind in die Köpfe eingepresst (siehe Abb.2) ventile. Die Einlass- und Auslassventile 16 haben jeweils eine Feder 14, die mit zwei Paniermehl durch den Teller 13 fixiert ist.

Die Achse 11 der Einlass- und Auslassventile ist an der oberen Ebene des Blockkopfes mit Schrauben befestigt.

In den Löchern b; An den Schultern des Kipphebels sind mit Kontermuttern 10 gesetzte Schrauben 9 zur Einstellung der Lücken im Ventilantriebsmechanismus installiert, die auf den Enden der Ventilstäbe ruhen.

Die Nockenwelle 14 ist in einem Lagerbett im Kopfkörper montiert und durch einen Druckflansch gegen axiale Bewegung gesichert.

Die Verbindungsebene von Zylinderkopf und Zylinderblock ist mit einer Dichtung abgedichtet, die eine aus Dünnblechmetall geformte Platte ist.

Zylinderblöcke 16 (siehe Abb.1) beide Motoren sind ein einzelnes Guss, das Zylinder bildet, ein Kühlmantel, ein Oberteil des Kurbelgehäuses und fünf Kurbelwellenstützen, die als Trennwände des Kurbelgehäuses ausgebildet sind.

Die Blöcke bestehen aus speziellem, hochfestem Gusseisen, wobei die Zylinder direkt in den Blockkörper geschliffen werden.

Die Deckel der 2 Hauptlager sind komplett mit Blöcken bearbeitet und nicht austauschbar.

Spezielle Gezeiten, Flansche und Bohrungen für die Befestigung von Teilen, Baugruppen und Aggregaten sowie die Kanäle der Hauptölleitung sind an den Zylinderblöcken angebracht.

Die Kurbelwelle 1 dreht sich in Wurzellagern mit dünnwandigen Stahleinlagen 20 und 21 mit einer Gleitschicht.

Die axiale Bewegung der Kurbelwelle ist auf zwei Halbringe beschränkt, die in den Vertiefungen des mittleren Lagerbetts montiert sind.

Das aus Gusseisen gegossene Schwungrad 17 ist am hinteren Ende der Kurbelwelle montiert und mit sechs Schrauben befestigt. Auf das Schwungrad ist eine gezahnte Felge zum Starten des Motors durch einen Starter aufgepresst

Darüber hinaus ist am Schwungrad ein Zahnkranz ausgeführt, der den oberen Totpunkt-Sensor der Motorsteuerung unterstützt,

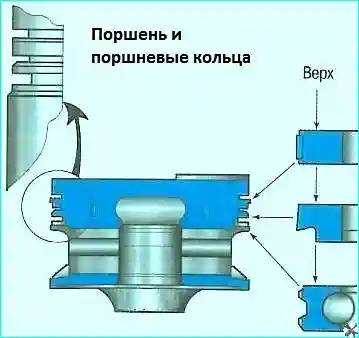

Kolben (Abb. 3) hergestellt aus Aluminiumlegierung. Auf der zylindrischen Oberfläche des Kolbenkopfes sind ringförmige Nuten für den Ölentferner und die beiden Kompressionsringe ausgebildet.

Kolbenbolzen 3 (siehe Abb. 2) in den Kolben mit einem Spalt montiert und in die oberen Pleuelköpfe gespannt, die mit ihren unteren Köpfen mit den Kurbelwellenzapfen durch dünnwandige Einsätze verbunden sind, ähnlich wie bei den Wurzeln.

Abb. 3. Kolben und Kolbenringe

Die Pleuel 2 sind aus Stahl, geschmiedet, mit einem Stab im Zweiaugenquerschnitt.

Kombiniertes Schmiersystem

Die geschlossene Kurbelgehäuse-Belüftung kommuniziert nicht direkt mit der Atmosphäre, so dass gleichzeitig mit der Absaugung der Gase im Kurbelgehäuse Unterdruck bei allen Motorbetriebsarten entsteht, was die Zuverlässigkeit der verschiedenen Motordichtungen erhöht und die Freisetzung von toxischen Substanzen in die Atmosphäre verringert,

Das System besteht aus zwei Zweigen, einem großen und einem kleinen.

Wenn der Motor im Leerlauf und bei niedrigen Belastungen läuft, wenn der Unterdruck im Einlassrohr groß ist, werden die Kurbelgehäusegase durch den kleinen Zweig des Systems durch das Einlassrohr angesaugt.

Im Volllastmodus wird die Drosselklappe in einem großen Winkel geöffnet, der Druck im Einlassrohr verringert und der Lufteinlassschlauch erhöht, und die mit dem Anschluss am Zylinderkopfdeckel verbundenen Kurbelgehäusegase werden hauptsächlich in den Lufteinlassschlauch und dann durch die Drosseleinheit in das Einlassrohr und die Zylinder des Motors geleitet.

Das Motorkühlsystem ist versiegelt, mit einem Ausgleichsbehälter, der aus dem Kühlmantel besteht, der im Guss und den umgebenden Zylindern im Block, den Brennkammern und den Gaskanälen im Zylinderkopf besteht.

Die Kreiselwasserpumpe 7 sorgt für die Zwangsumwälzung des Kühlmittels (siehe Abb.1) mit Kurbelwellenantrieb durch den Zahnriemen des Ventilverteilungsantriebs.

Um die normale Betriebstemperatur des Kühlmittels aufrechtzuerhalten, ist im Kühlmittelsystem ein Thermostat installiert, der bei einem nicht erwärmten Motor und einer niedrigen Kühlmitteltemperatur einen großen Kreis des Systems abdeckt.

Das Versorgungssystem beider Motoren besteht aus einer im Kraftstofftank installierten elektrischen Kraftstoffpumpe, einer Drosseleinheit, einem am Kraftstofftank installierten Feinfilter, einem im Kraftstoffpumpenmodul installierten Kraftstoffdruckregler, Einspritzdüsen und Kraftstoffleitungen sowie einem Luftfilter.

Der Hauptunterschied zwischen dem K4M-Motor und den Motoren K7J und K7M liegt im Zylinderkopf mit zwei Nockenwellen (separate Einlass- und Auslassventile).

Die Nockenwellen werden über einen verstärkten Zahnriemen angetrieben.

Die sechzehn Ventile des K4M-Motors werden über Rollenkipphebel und hydraulische Stößel betätigt.

Die hydraulischen Stößel gewährleisten automatisch einen spielfreien Kontakt zwischen Nocken und Ventil.

Zylinderblock, Kurbelwelle, Schwungrad, Kolben, Kolbenbolzen und Pleuelstangen sind bei den Motoren K4M und K7M identisch.

Auch die Schmier-, Kühl- und Kraftstoffsysteme sind ähnlich aufgebaut.

Jeder Zylinder des K4M-Motors ist mit vier Zündspulen ausgestattet, die direkt vom Motorsteuergerät (ECU) angesteuert werden.

Es gibt keine Hochspannungsleitungen; die Zündspulen sind direkt an den Zündkerzen montiert.

Die Antriebseinheit (Motor mit Getriebe, Kupplung und Endantrieb) ist auf drei Stützen mit elastischen Gummielementen montiert – zwei oberen seitlichen Stützen (rechts und links), die das Hauptgewicht der Antriebseinheit tragen, und einer hinteren Stütze, die das Drehmoment des Getriebes und die beim Anfahren, Beschleunigen und Bremsen auftretenden Belastungen ausgleicht