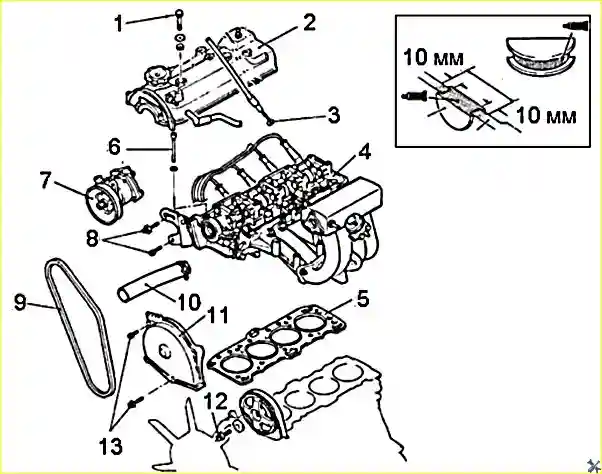

Замена прокладки головки блока цилиндров

Прокладка головки блока разовая, поэтому при каждом снятии головки блока прокладку необходимо заменять.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть также из-за коробления головки блока вследствие перегрева.

Снятие и установка головки цилиндров

Отсоедините провод от клеммы «-» аккумуляторной батареи.

Слейте охлаждающую жидкость.

Снизьте давление в системе питания, если работа выполняется сразу после поездки.

Отсоедините приемную трубу глушителя от выпускного коллектора.

Отсоедините верхний шланг радиатора и шланги отопителя.

Снимите воздуховод и патрубок.

Отсоедините трос акселератора.

Отсоедините и заглушите топливные шланги.

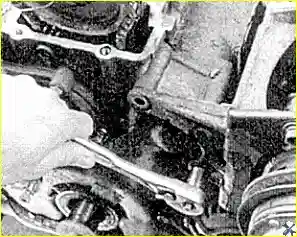

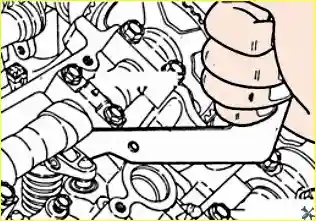

Снимите насос гидроусилителя рулевого управления (рис. 2) и отведите в сторону, не отсоединяя от магистрали.

Снимите верхнюю крышку ремня и крышку головки цилиндров.

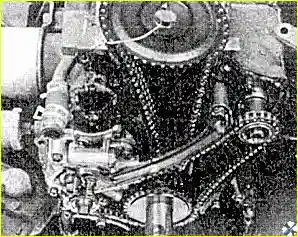

Установите поршень 1-го цилиндра в положение ВМТ такта сжатия (см. соответствующий раздел), совместив метки на звездочке распределительного вала и на головке цилиндров.

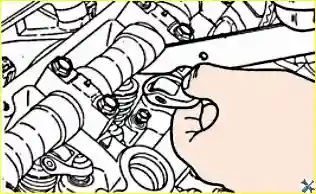

Отверните болт и снимите звездочку распределительного вала, уперев ее в нижнюю крышку. Надежно закрепите ремень на звездочке (рис. 4).

Вращение коленчатого вала не допускается.

Отсоедините провода от свеч, снимите распределитель зажигания.

Отсоедините выхлопную трубу.

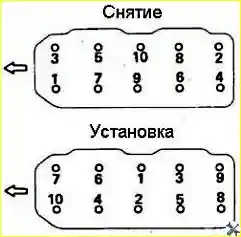

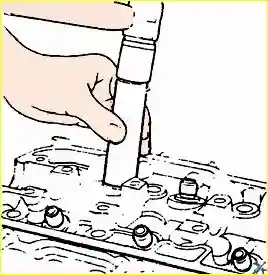

Отверните болты головки в порядке от периферии к центру (согласно рисунка 5) и снимите головку цилиндров.

При необходимости снимите коллекторы. Очистите головку. Очистка головки заключается в удалении остатков уплотнения и нагара из камер сгорания и головок клапанов. При очистке пользуйтесь скребком из твердого дерева или из пластмассы (нанесение царапин не допускается). Одновременно очистите разъемную плоскость блока цилиндров, осторожно закрыв цилиндры ветошью.

После очистки и промывки головки проверьте состояние разъемных плоскостей. Допустимое отклонение плоскости разъема с блоком цилиндров от калибра 0,05 мм в любой точке измерения. Если отклонение не превышает 0,20 мм, то головку прошлифуйте. В противном случае головку замените. Если отклонение разъемной плоскости блока цилиндров от калибра превышает 0,05 мм, то прошлифуйте блок или замените. Изготовителем установлена норма уменьшения высоты блока цилиндров со стороны плоскости разъема с головкой блока при шлифовке 0,20 мм.

Для проверки герметичности головки, заглушите отверстие в головке блока под шланг радиатора. Это можно сделать, например, установив глухую прокладку из плотного картона под патрубок и завернув гайки его крепления.

Залейте керосин в каналы водяной рубашки. Если уровень керосина понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку.

Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со стороны камеры сгорания, залейте бензин в масляные каналы во всех опорах распределительного вала и выдержите 15-20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

Для проверки герметичности клапанов залейте керосин в камеры сгорания. Если в течение трех минут керосин не просочится из камер сгорания клапаны герметичны. В противном случае притрите или замените клапаны.

Установка выполняется в обратном порядке. Уложите новую прокладку и установите головку.

Затяните болты в указанном порядке (рис. 5) сначала от руки, затем в 2 этапа сначала с моментом 100 Нм. Болт звездочки распределительного вала затяните с моментом 100 Нм.

Клапаны и пружины

Промаркируйте клапаны номерами цилиндров, например накерните.

Установите под снимаемый клапан подходящий упор, например подшипник.

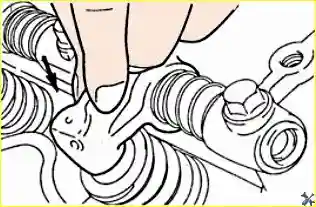

Установите приспособление для сжатия пружин клапанов и сожмите с его помощью пружину клапана (рис. 8). Выньте с помощью отвертки или пинцета два сухаря.

Выньте верхнюю тарелку пружины, пружину клапана и опорную шайбу. Аналогичным образом выньте сухари, тарелки и пружины остальных клапанов.

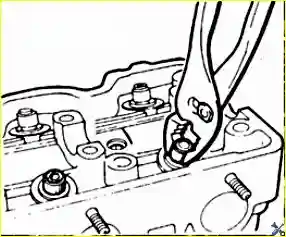

Достаньте клапан и снимите маслосъемный колпачок приспособлением или пассатижами (рис. 9).

Очистите нагар с клапанов подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапаны.

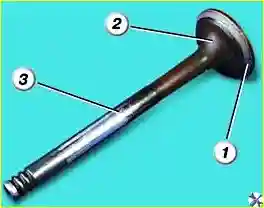

Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1 (рис. 10), трещины, деформация стержня 3 клапана, коробление тарелки 2 клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов.

В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовке надо выдержать размеры, указанные в таблице технических данных.

Проверьте состояние седел клапанов (рис. 2.20). На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов.

Более значительные дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, указанные в таблице технических данных. Седла рекомендуется шлифовать в специализированной мастерской.

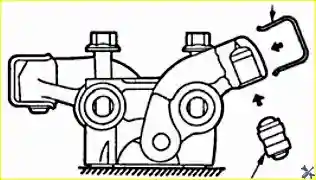

Имея слесарный навык, можно это сделать вручную с помощью набора специальных фрез. Вначале обрабатывается фаска (а) под углом 15° (рис. 11), затем фаска (б) под углом 20° и фаска (в) под углом 45°. После шлифовки необходимо притереть клапаны.

Проверьте состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины замените.

Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии (рис. 12). Если пружина не соответствует требуемым параметрам (указанные в таблице технических данных), замените ее. Проверьте зазор между направляющими втулками и клапанами. Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня

клапана. Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер). Номинальный зазор для впускных клапанов 0,02-0,05 мм, для выпускных клапанов 0,05-0,09 мм. Предельно допустимый зазор для впускных и выпускных клапанов - 0,1 мм.

Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается или зазор превышает предельно допустимый, замените направляющую втулку. Для этого выпрессуйте со стороны камеры сгорания дефектную втулку специальной оправкой.

В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром.

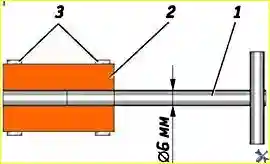

Смазав втулку моторным маслом, вставьте ее в специальную оправку и запрессуйте со стороны распределительного вала до упора в головку блока. Разверните отверстие во втулке с помощью развертки до 6,60-6,62 мм.

Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу.

Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав их стержни моторным маслом.

Установите маслосъемные колпачки.

Сборка выполняется в обратном порядке. Тщательно удалите остатки притирочного материала и промойте. Все снятые детали установите на прежние места.

Притирка клапанов

Для притирки клапанов необходимо специальное приспособление. При его отсутствии можно воспользоваться приспособлением, изготовленным по данному чертежу.

Вставьте клапан в головку блока.

Нанесите на рабочую фаску клапана тонкий слой притирочной пасты.

Закрепите стержень клапана в приспособлении для притирки клапанов и поворачивайте клапан в обе стороны при помощи приспособления, периодически прижимая клапан к седлу.

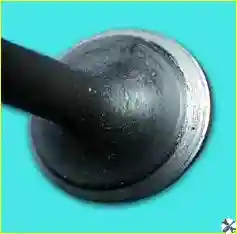

Внешним признаком удовлетворительной притирки является однотонный матово-серый цвет рабочей фаски клапана и седла.

После притирки тщательно протрите клапан и седло чистой тряпкой и промойте для удаления остатков притирочной пасты. Проверьте герметичность клапанов.

Гидротолкатели

Гидротолкатели изготовлены с высокой точностью, попадание пыли и грязи на них не допускается.

Проверка покачивания коромысла на гидротолкателе (рис. 19).

При звонких стуках толкателей после пуска двигателя, или при устойчивых стуках, сопровождающих работу двигателя, выполните следующее:

проверьте уровень масла и его состояние, при необходимости смените масло. Это связано с тем, что стуки могут быть обусловлены воздухом, попавшим в каналы толкателей из-за сильного нарушения уровня масла, или его вспенивания.

Воздух можно удалить из толкателей многократным медленным (в течение 30 сек) повышением оборотов до 3000 об/мин (стуки постепенно должны исчезнуть). Избегайте длительных стоянок автомобиля с неработающим двигателем, или парковок на склонах.

Если в толкателе ощущается люфт, то толкатель замените новым и, удалив из него воздух, повторите проверку. Люфт при покачивании коромысла ощущаться не должен.

При отсутствии люфта в толкателях стук вызван другой причиной.

Удаление воздуха

Погрузите толкатель в чистое дизельное топливо. Нажмите проволокой 4-5 раз на шарик, удалив воздух.

Нажмите на плунжер. Если ощущается большое сопротивление, то толкатель в нормальном состоянии, в противном случае повторите прокачку. Если воздух удалить не удается, то толкатель замените. По окончании храните толкатель в рабочем положении.

Проверьте герметичность гидротолкателя на приборе MD998440. Для этого измерьте время, требуемое для хода плунжера на 1 мм, начиная от его смещения на 0,2-0,5 мм. Это время должно быть 4-20 с. В противном случае гидротолкатель замените.

Снятие и установка

Отожмите пружину клапана и снимите коромысло.

Достаньте гидротолкатель.

Замените толкатель и установите детали в обратном порядке.

Проверка состояния распределительного вала

Замените распределительный вал, если на его шейках и кулачках имеются следы износа, задиры и глубокие риски. В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение шеек распределительного вала (оно не должно превышать 0,02 мм).