Wir haben die Motordemontage im Artikel Motordemontage behandelt.

In diesem Artikel befassen wir uns mit der Fehlererkennung an Teilen und der Vorbereitung der Hauptteile für die Montage.

Zylinderblock

Der Zylinderblock des VAZ-2112-Motors trägt wie die Motoren 2110 und 2111 die Nummer „21083“. Die Zylinder sind jedoch nicht austauschbar: Die Bohrungen für die Zylinderkopfschrauben haben ein M10x1,25-Gewinde (im Gegensatz zu M12x1,25 bei den Motorblöcken 2110 und 2111) und eine geringere Tiefe.

Ein weiterer Unterschied ist die intensivere thermische Belastung des Motors 2112 im Vergleich zum Motoren 2110 und 2111.

Zur Kühlung der Kolben während des Motorbetriebs werden ihre Kolbenböden von unten durch spezielle Düsen, die in die zweite, dritte, vierte und fünfte Stütze der Hauptlager eingepresst sind, mit Öl gespült.

Die Zylinder sind direkt im Block gebohrt.

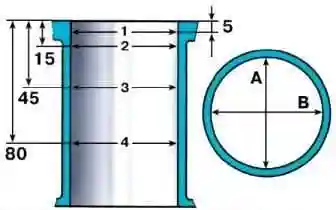

Der Nenndurchmesser von 82 mm kann bei Reparaturen um 0,4 oder 0,8 mm vergrößert werden.

Die Zylinderklasse ist auf der Unterseite des Blocks mit lateinischen Buchstaben entsprechend dem Zylinderdurchmesser in mm gekennzeichnet: A - 82.00–82.01, B - 82.01–82.02, C - 82.02–82.03, D - 82.03–82.04, E - 82.04–82.05.

Der maximal zulässige Verschleiß des Zylinders beträgt 0,15 mm pro Durchmesser.

Zylinderblock gründlich waschen und die Ölkanäle reinigen.

Mit Druckluft trocknen und anschließend den Zylinderblock überprüfen.

Risse in den Stützen oder an anderen Stellen des Zylinderblocks sind nicht zulässig.

Besteht der Verdacht, dass Kühlmittel in das Kurbelgehäuse gelangt, prüfen Sie die Dichtheit des Zylinderblocks auf einem speziellen Prüfstand.

Verschließen Sie dazu die Löcher im Kühlmantel des Zylinderblocks und pumpen Sie Wasser mit Raumtemperatur und einem Druck von 0,3 MPa (3 kgf/cm2) hinein.

Innerhalb von zwei Minuten sollte kein Wasser aus dem Zylinderblock austreten.

Sollte Öl in das Kühlmittel gelangen, prüfen Sie den Zylinderblock in den Ölkanälen auf Risse, ohne den Motor vollständig zu zerlegen.

Lassen Sie dazu das Kühlmittel aus dem Kühlsystem ab, entfernen Sie den Zylinderkopf, füllen Sie den Zylinder Füllen Sie den Kühlmantel des Zylinderblocks mit Wasser und versorgen Sie den vertikalen Ölkanal des Zylinderblocks mit Druckluft.

Wenn im Wasser des Kühlmantels Luftblasen auftreten, ersetzen Sie den Zylinderblock.

Überprüfen Sie die Ebenheit der Zylinderblockverbindung mit dem Zylinderkopf mit einem Lineal und einer Fühlerlehre.

Das Lineal wird entlang der Diagonalen der Ebene sowie mittig in Längs- und Querrichtung installiert.

Die Ebenheitstoleranz beträgt 0,1 mm.

Überprüfen Sie, ob der Zylinderverschleiß den maximal zulässigen Wert von 0,15 mm überschreitet.

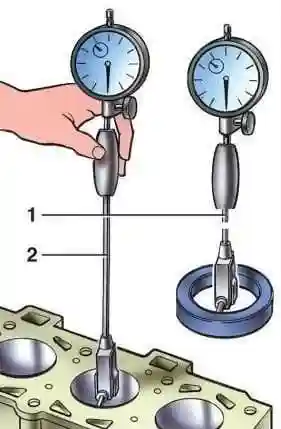

Zylindermessung mit einer Bohrungslehre

Der Zylinderdurchmesser wird mit einer Bohrungslehre in vier Riemen gemessen, sowohl in Längs- als auch in Querrichtung des Motors.

Um die Bohrungslehre auf Null zu setzen, verwenden Sie die Lehre 67.8125.9502.

Im Bereich von Riemen 1 sind die Zylinder praktisch nicht verschlissen.

Daher kann der Unterschied zwischen den Messungen im ersten und den anderen Riemen zur Beurteilung des Zylinderverschleißes herangezogen werden.

Wenn der maximale Verschleiß größer als 0,15 mm ist, bohren Sie die Zylinder auf das nächstgrößere Reparaturmaß auf. Behalten Sie dabei einen Toleranzbereich von 0,03 mm für das Honen.

Honen Sie anschließend die Zylinder und halten Sie dabei einen Durchmesser ein, bei dem der berechnete Spalt zwischen dem ausgewählten Reparaturkolben und dem Zylinder beim Einbau 0,025–0,045 mm beträgt. mm.

Kolbenprüfung

Reinigen Sie den Kolben von Kohlenstoffablagerungen und entfernen Sie alle Ablagerungen aus den Schmierkanälen für Kolben und Pleuelstange.

Prüfen Sie die Teile sorgfältig.

Risse jeglicher Art an Kolben, Kolbenringen, Bolzen, Pleuelstange und deren Deckel sind nicht zulässig.

Bei tiefen Kratzern auf der Lauffläche der Laufbuchsen diese durch neue ersetzen.

Prüfen Sie das Spiel zwischen Kolbenringen und Nuten mit einer Fühlerlehre, wie in der Abbildung: Einsetzen des Rings in die entsprechende Nut.

Der nominale (berechnete) Spalt für den oberen Kompressionsring beträgt 0,04–0,075 mm, für den unteren 0,03–0,065 mm und für den Ölabstreifring 0,02–0,055 mm.

Die maximal zulässigen Spalte während des Verschleißes betragen 0,15 mm.

Prüfen Sie den Spalt in der Kolbenringsicherung mit einer Fühlerlehre. Setzen Sie die Ringe dazu in eine Lehre ein, deren Bohrungsdurchmesser dem Nenndurchmesser der Ringe entspricht (mit einer Toleranz von ±0,003 mm).

Für Ringe normaler Größe mit einem Durchmesser von 82 mm kann die Lehre 67.8125.9502 verwendet werden. Der Spalt sollte bei allen neuen Ringen zwischen 0,25 und 0,45 mm liegen.

Der maximal zulässige Spalt für Verschleiß beträgt 1 mm.

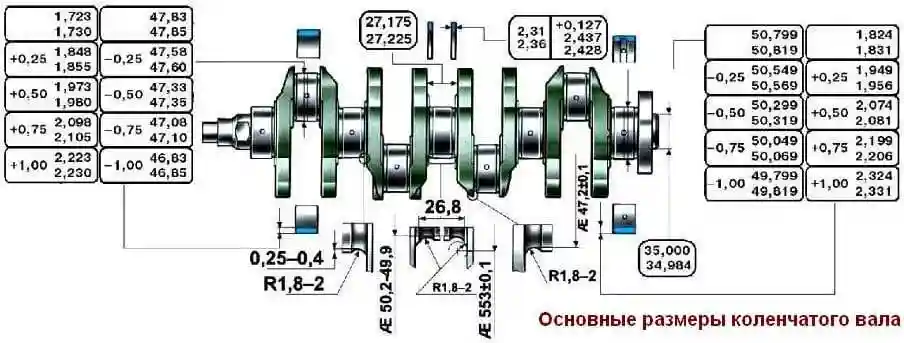

Kurbelwelle

Die Kurbelwelle des 2112-Motors unterscheidet sich von der Kurbelwelle der 2110- und 2111-Motoren durch die Form der Gegengewichte und die erhöhte Festigkeit.

Daher ist der Einbau der Kurbelwelle der 2110- und 2111-Motoren in den 2112-Motor nicht zulässig.

Um das Öl von den Hauptzapfen zu den Pleuelzapfen zu leiten, sind in die Kurbelwelle Kanäle gebohrt, deren Auslassöffnungen mit eingepressten Stopfen verschlossen sind.

Eine Zahnscheibe des Nockenwellenantriebs ist auf einem Segmentkeil am vorderen Ende der Kurbelwelle montiert. Daran ist die Generatorantriebsscheibe befestigt, die auch als Torsionsdämpfer dient. Kurbelwellenschwingungen.

Am Zahnkranz der Scheibe fehlen zwei von 60 Zähnen – die Vertiefungen dienen dem Kurbelwellenpositionssensor.

Überprüfen Sie die Kurbelwelle. Risse sind an keiner Stelle der Kurbelwelle zulässig.

Kratzer, Kerben und Rillen sind an den Kontaktflächen mit den Arbeitskanten der Öldichtungen nicht zulässig.

Die Kurbelwelle mit den äußeren Hauptlagerzapfen auf zwei Prismen montieren und die Rundlaufabweichung mit einer Messuhr prüfen:

- – Hauptlagerzapfen und Montagefläche für das Antriebsrad der Ölpumpe (maximal 0,03 mm);

- – Montagefläche für das Schwungrad (maximal 0,04 mm);

- – Montagefläche für Riemenscheiben und Passflächen für Wellendichtringe (maximal 0,05 mm).

Durchmesser der Haupt- und Pleuellagerzapfen messen.

Die Zapfen sollten geschliffen werden, wenn ihr Verschleiß mehr als 0,03 mm oder ihre Ovalität mehr als 0,03 mm beträgt und auch wenn die Zapfen Grate und Kratzer aufweisen.

Schleifen Sie die Zapfen, indem Sie den Durchmesser auf das nächstgrößere Reparaturmaß reduzieren.

Beim Schleifen sind die Abmessungen der Zapfenrundungen ähnlich wie in Abbildung 6 für normale Kurbelwellenabmessungen angegeben einzuhalten.

Die Ovalität und Konizität der Haupt- und Pleuelzapfen sollte nach dem Schleifen nicht mehr als 0,005 mm betragen.

Der Versatz der Achsen der Pleuelzapfen von der Ebene, die durch die Achsen der Pleuel- und Hauptzapfen verläuft, sollte nach dem Schleifen innerhalb von ±0,35 mm liegen.

Zur Kontrolle die Welle mit den äußeren Hauptzapfen auf Prismen montieren und die Welle so einstellen, dass die Achse der Der Kurbelzapfen des ersten Zylinders liegt in einer horizontalen Ebene, die durch die Achsen der Hauptlagerzapfen verläuft.

Prüfen Sie anschließend mit einem Messschieber den vertikalen Versatz der Kurbelzapfen des zweiten, dritten und vierten Zylinders zum Kurbelzapfen des ersten Zylinders.

Nach dem Schleifen der Lagerzapfen diese mit Diamantpaste oder GOI-Paste polieren.

Nach dem Schleifen und anschließenden Finishen der Lagerzapfen die Stopfen der Ölkanäle entfernen und die Sitze der Stopfen mit einem Fräser A. 94016/10 bearbeiten. Setzen Sie diesen auf die Spindel A. 94016.

Die Kurbelwelle und ihre Kanäle gründlich von Schleifmittelrückständen reinigen und mit Druckluft ausblasen.

Mit dem Dorn A. 86010 neue Stopfen einpressen und jeweils an drei Punkten mit einem Körner markieren.

Auf der ersten Wange der Kurbelwelle den Betrag der Reduzierung markieren der Haupt- und Pleuelzapfen (z. B. K 0,25; Ø 0,50).

Buchsen. An den Buchsen dürfen keine Einstellarbeiten durchgeführt werden.

Bei Riefen, Kratzern oder Delamination die Buchsen durch neue ersetzen.

Das Spiel zwischen den Buchsen und den Kurbelwellenzapfen wird rechnerisch (durch Messen der Teile) überprüft.

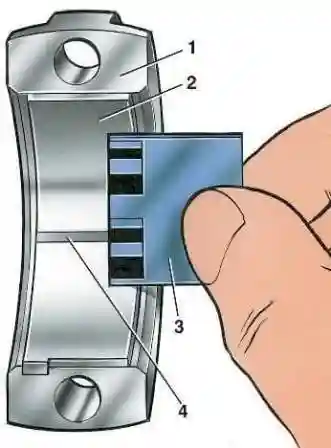

Zur Überprüfung des Spiels eignet sich am besten ein kalibrierter Kunststoffdraht. In diesem Fall ist die Prüfmethode wie folgt:

- – Reinigen Sie die Arbeitsfläche gründlich d. h. die Oberflächen der Laufbuchsen und des entsprechenden Zapfens, und legen Sie einen Kunststoffdraht darauf.

- – Setzen Sie die Pleuelstange mit Deckel oder den Hauptlagerdeckel (je nach zu prüfendem Zapfentyp) auf den Zapfen und ziehen Sie die Muttern oder Schrauben fest.

Ziehen Sie die Muttern der Pleuelschrauben mit einem Drehmoment von 51 Nm (5,2 kgfm) und die Schrauben der Hauptlagerdeckel mit einem Drehmoment von 80,4 Nm (8,2 kgfm) an.

- – Kappe entfernen und das Spiel mithilfe der Skala auf der Verpackung und durch Abflachen des Drahtes bestimmen.

Das berechnete Nennspiel beträgt 0,02–0,07 mm für Pleuelzapfen und 0,026–0,073 mm für Hauptzapfen.

Wenn das Spiel kleiner als das Maximum ist (0,1 mm für Pleuelzapfen und 0,15 mm für Hauptzapfen), können diese Lager wiederverwendet werden.

Wenn das Spiel größer als das Maximum ist, ersetzen Sie die Lager dieser Zapfen durch neue.

Wenn die Kurbelwellenzapfen verschlissen und auf Reparaturmaß geschliffen sind, ersetzen Sie die Lager durch Reparaturlager (mit größerer Dicke).

Anlaufhalbringe. Ebenso wie bei den Laufbuchsen können an den Halbringen keine Einstellarbeiten durchgeführt werden.

Bei Riefen, Kratzern oder Delamination die Halbringe durch neue ersetzen.

Die Halbringe werden auch ausgetauscht, wenn das Axialspiel der Kurbelwelle den maximal zulässigen Wert von 0,35 mm überschreitet.

Wählen Sie neue Halbringe mit der Nenndicke oder einer um 0,127 mm erhöhten Dicke, um ein Axialspiel zwischen 0,06 und 0,26 mm zu erreichen.

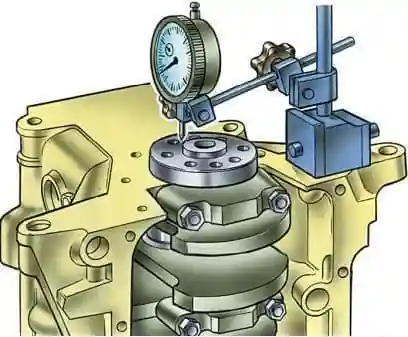

Prüfen Sie das Axialspiel der Kurbelwelle.

Drehen Sie dazu den Zylinderblock mit der Rückseite nach oben und montieren Sie einen Ständer mit einer Messuhr, sodass der Messschenkel am Kurbelwellenflansch anliegt.

Bewegen Sie die Welle auf und ab (z. B. mit einem Schraubendreher) und messen Sie das Axialspiel mit einer Messuhr.

Schwungrad

Prüfen Sie den Zustand des Zahnkranzes und ersetzen Sie ihn. das Schwungrad, wenn die Zähne beschädigt sind.

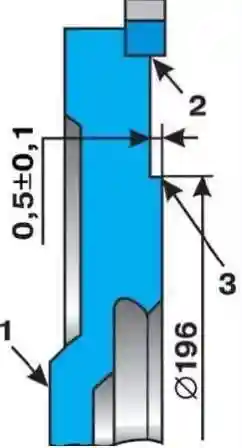

Wenn das Schwungrad an Fläche 3 Anlassfarben aufweist, muss die Spannung der Felge am Schwungrad geprüft werden.

Die Felge darf sich bei einem Drehmoment von 590 Nm (60 kgfm) nicht drehen und sich bei einer Kraft von 3,9 kN (400 kgf) nicht axial verschieben.

Kratzer und Grate sind an Fläche 1 des Schwungrads am Kurbelwellenflansch und an Fläche 3 unter der angetriebenen Kupplungsscheibe nicht zulässig.

Die Toleranz für Unebenheiten an Fläche 3 beträgt 0,06 mm.

Kratzer und Grate an Fläche 3 durch Drehen entfernen, wobei eine Metallschicht von maximal 1 mm abgetragen werden muss. dick.

Drehen Sie gleichzeitig Fläche 2, ohne den Zahnkranz zu berühren und halten Sie dabei die Größe (0,5 ± 0,1) mm ein.

Beim Drehen ist darauf zu achten, dass die Flächen 2 und 3 parallel zu Fläche 1 sind.

Die Toleranz für Nichtparallelität beträgt 0,1 mm.

Montieren Sie das Schwungrad auf dem Dorn, zentrieren Sie es in der Montagebohrung, wobei Sie Fläche 1 betonen, und prüfen Sie den Rundlauf der Flächen 2 und 3.

An den in der Abbildung mit Pfeilen gekennzeichneten Stellen sollte der Zeiger keinen Rundlauf von mehr als 0,1 mm anzeigen.