Die Demontage des Motors wurde im Artikel „Motordemontage“ beschrieben.

Die Fehlererkennung an Motorteilen wurde im Artikel „Fehlererkennung am Motor“ beschrieben.

In diesem Artikel betrachten wir die wichtigsten Punkte der VAZ-2112-Motormontage.

Vor der Montage müssen alle Motorteile gewaschen und geprüft werden.

Vor dem Einbau der oberen Hauptlagerschalen die Kolbenkühldüsen mit einem Vergaserreiniger-Sprühspray reinigen.

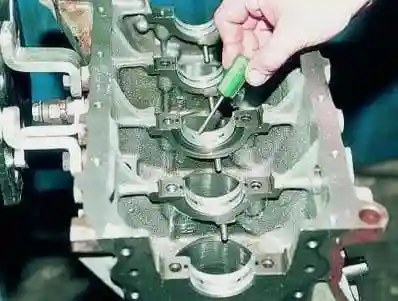

Die Hauptlagerschalen in die Ladefläche einbauen.

In diesem Fall ist die Verriegelung Der Vorsprung der Laufbuchse sollte in die Nut des Lagers eingreifen.

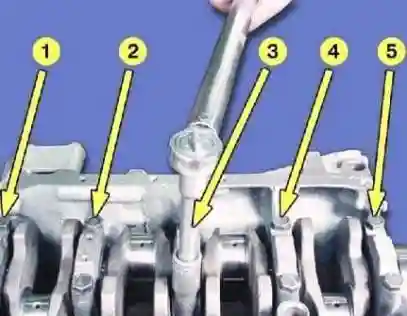

Bauen Sie die Laufbuchsen mit Nuten in das erste, zweite, vierte und fünfte Lager (vom Nockenwellenantrieb aus gezählt) ein, in das dritte ohne Nut.

Schmieren Sie die Laufbuchsen mit Motoröl.

Schmieren Sie die Kurbelwellenzapfen mit Motoröl und setzen Sie die Welle in die Hauptlagerböcke ein.

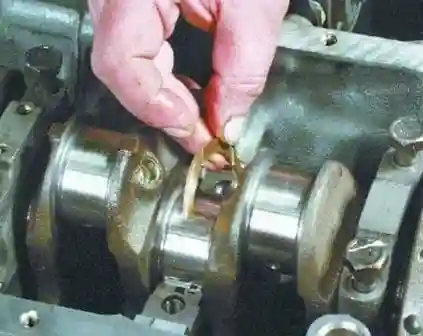

Legen Sie mit Motoröl geschmierte Druckhalbringe in die Nuten der Stütze des dritten Hauptlagers ein. Öl.

Die Oberflächen der Halbringe mit Gleitbeschichtung (mit Rillen) sollten zu den Kurbelwellenwangen zeigen.

Drehen Sie die Halbringe so, dass ihre Enden bündig mit den Enden des Bettes abschließen.

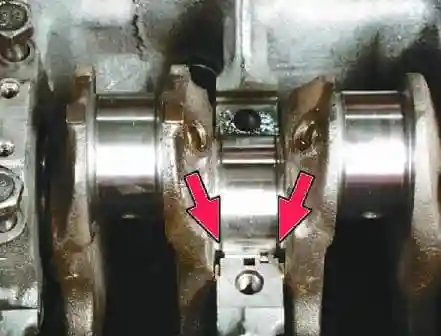

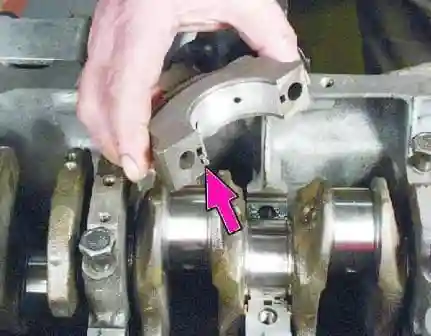

Montieren Sie die Hauptlagerdeckel entsprechend den Markierungen auf ihrer Außenfläche (die Deckel werden von der Seite des Zahnriemenantriebs aus gezählt).

In diesem Fall sollten sich die Verriegelungen der Ober- und Unterschale jedes Hauptlagers auf derselben Seite befinden.

Wir ziehen die Schrauben der Abdeckungen fest, ohne sie festzuziehen.

Markierungen an den Hauptlagerdeckeln Lager

Ziehen Sie die Deckelbefestigungsschrauben mit einem Drehmoment von 69–84 Nm (6,9–8,4 kgf m) an.

Ziehen Sie zuerst die Schrauben des dritten Deckels an, dann die des zweiten und vierten, dann die des ersten und fünften.

Drehen Sie nach dem Anziehen der Schrauben die Kurbelwelle – sie sollte sich leicht drehen lassen, ohne zu klemmen.

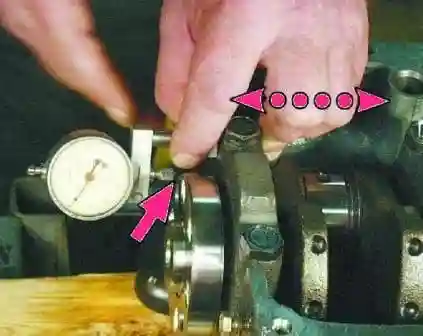

Wir messen das Axialspiel der Kurbelwelle.

Es sollte zwischen 0,06 und 0,26 mm liegen.

Wenn das Spiel 0,26 mm überschreitet, ersetzen Sie die Druckhalbringe.

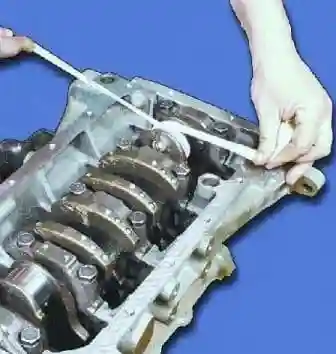

Um das Axialspiel der Kurbelwelle zu messen, montieren Sie den Messschieber so, dass sein Schenkel am Wellenflansch anliegt.

Bewegen Sie die Kurbelwelle so weit wie möglich vom Messschieber weg und stellen Sie den Messschieber auf 0.

Bewegen Sie den Kurbelwelle in die entgegengesetzte Richtung drehen.

Die Anzeige zeigt das Spaltmaß an.

Vorne (von der Kurbelwellenscheibe aus gesehen) ist ein Stahl-Aluminium-Halbring und hinten ein Metall-Keramik-Halbring eingebaut.

Die Ringe werden mit einer Nenndicke und einer Erhöhung von 0,127 mm gefertigt.

Wenn das Axialspiel der Kurbelwelle 0,35 mm überschreitet, werden ein oder beide Halbringe ausgetauscht (das Nennspiel beträgt 0,06–0,26 mm).

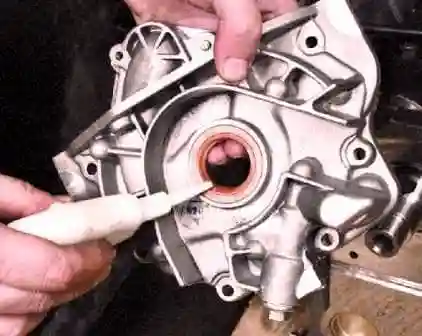

Drücken Sie den hinteren Kurbelwellendichtring mit einem Dorn bis zum Anschlag in den Halter.

Verwenden Sie zum leichteren Einbau ein gleichmäßiges Fett, um die Dichtung des Halters mit dem Dichtringhalter zu verkleben.

Schmieren Sie die Arbeitskante der Öldichtung mit Motoröl.

Schmieren Sie den Kurbelwellenflansch mit Motoröl.

Setzen Sie den Wellendichtring mit dem Halter auf den Kurbelwellenflansch und drücken Sie die Arbeitskante des Wellendichtrings vorsichtig mit einem spitzen Stab fest.

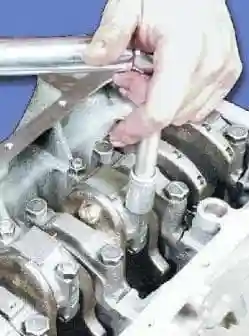

Halter mit Öldichtung bis zum Anschlag am Flansch entlang bewegen und die Befestigungsschrauben festziehen.

Halter so einstellen, dass seine obere Ebene mit der Ebene des Blocks übereinstimmt.

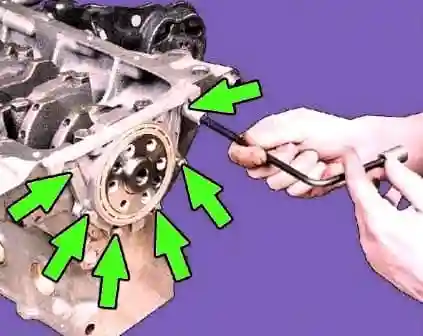

Die sechs Befestigungsschrauben der Halterung festziehen

Die Ölpumpe für die Montage vorbereiten.

Drücken Sie den vorderen Kurbelwellendichtring in das Pumpengehäuse.

Die Lauffläche des Dichtrings mit Motoröl schmieren

Schmieren Sie die Zahnräder der Ölpumpe mit Motoröl. Füllen Sie das Öl durch die Öffnung unter dem Ölbehälter ein.

Drehen Sie die Ölpumpenräder mehrmals an den Vorsprüngen des Antriebsrads.

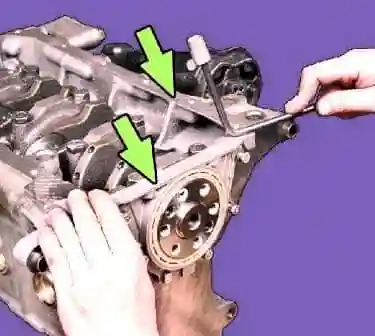

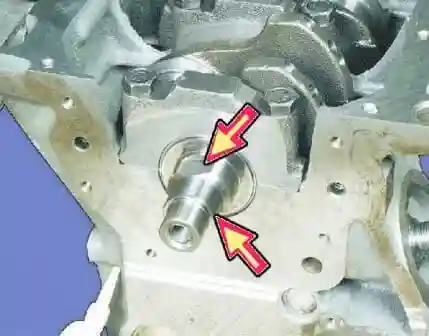

Drehen Sie das Antriebsrad der Ölpumpe so, dass die Vorsprünge des Antriebsrads mit den Abflachungen der Kurbelwelle übereinstimmen.

Flachstellen an der Kurbelwelle

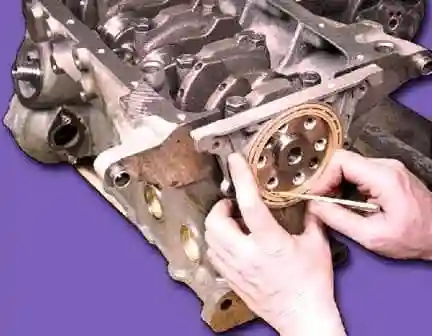

Kleben Sie die Dichtung mit einem gleichmäßigen Fett fest. Die Pumpe erleichtert den Einbau.

Setzen Sie die Pumpe mit der Dichtung auf die Kurbelwelle und bringen Sie sie an ihren Sitz an. Stecken Sie anschließend die Arbeitskante des Öldichtrings mit einem spitzen Holzstab vorsichtig auf den Wellenzapfen.

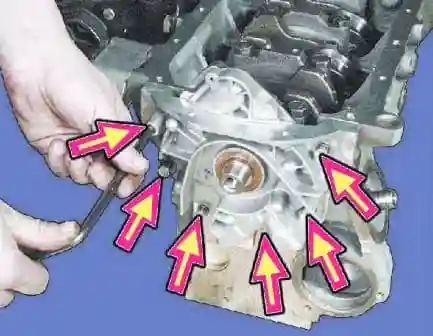

Schieben Sie die Ölpumpe vorsichtig bis zum Anschlag auf die Welle und ziehen Sie die Befestigungsschrauben fest.

Stellen Sie die Position der Pumpe so ein, dass ihre obere Ebene mit der Ebene des Blocks übereinstimmt.

Ziehen Sie die sechs Befestigungsschrauben mit einem Drehmoment von 8,5–10,0 Nm (0,85–1,0 kgfm) an.

Wenn Beim Zusammenbau der Pleuelstange und des Kolbens ist darauf zu achten, dass der mit Motoröl geschmierte Kolbenbolzen durch Daumendruck in die Kolbenbohrung eindringt und bei senkrechter Stellung nicht aus dem Kolben fällt.

Wir montieren die Kolbenringe wie folgt:

- – Die Sicherung des oberen Kompressionsrings ist in einem Winkel von ca. 45° zur Achse des Kolbenbolzens ausgerichtet.

- – Die Sicherung des unteren Kompressionsrings ist in einem Winkel von 180° zur Achse der Sicherung des oberen Rings ausgerichtet.

- – Die Sicherung des Ölabstreifrings ist in einem Winkel von 90° zur Achse der Sicherung des oberen Kompressionsrings ausgerichtet.

Wir montieren den unteren Kompressionsring mit der Nut („Abstreifer“) nach unten.

Wenn der Ring mit „TOP“ oder „TOP“ gekennzeichnet ist, richten wir ihn mit der Markierung aus. nach oben.

Beim Einbau des Ölabstreifrings befindet sich die Spreizverbindung auf der dem Ringschloss gegenüberliegenden Seite.

Wir wischen die Zylinderspiegel ab

Wir wischen die Pleuelzapfen der Kurbelwelle ab

Wir schmieren den Spiegel des ersten Zylinders mit Motoröl

Dorn für Kolbenmontage schmieren

Kolben des ersten Zylinders schmieren

Wir spreizen die Ringsicherungen wie oben beschrieben.

Wir setzen die Laufbuchse in den unteren Pleuelkopf ein. Der Vorsprung der Lagerschale muss in die Nut des Pleuelkopfes passen.

Setzen Sie die Lagerschale so in den Pleueldeckel ein, dass der Vorsprung der Lagerschale in die Nut des Pleueldeckels passt.

Beim Einbau von Kolben in Zylinder: Der Pfeil auf der Kolbenunterseite sollte zum Steuertrieb zeigen.

Setzen Sie die Kolbenbaugruppe mit der Pleuelstange in den Dorn ein.

Richten Sie den Pfeil auf dem Kolben in Richtung Ölpumpe und drücken Sie den Kolben langsam mit einem Holzhammerstiel nach oben.

Überprüfen Sie die korrekte Position der Pleuelbuchsen.

Schmieren Sie die Lager und montieren Sie die Pleueldeckel gemäß der Markierung.

Die Pleueldeckel werden so montiert, dass die Zylindernummern auf dem Deckel und der Pleuelstange übereinstimmen. Seite

Ziehen Sie die Deckelbefestigungsmuttern fest.

Montieren und ziehen Sie die restlichen Pleueldeckel auf die gleiche Weise fest.

Ziehen Sie die Pleuelmuttern mit einem Drehmomentschlüssel auf 44–54 Nm (4,4–5,4 kgf m) an.

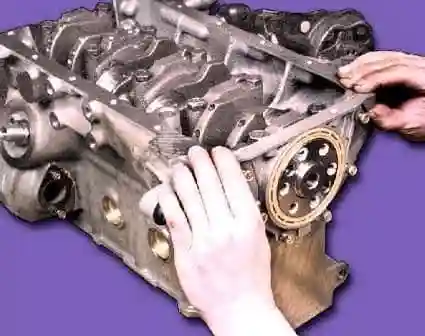

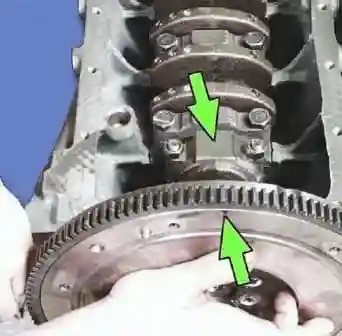

Bevor Sie das Schwungrad einbauen, schmieren Sie die Gewinde der Schwungrad-Befestigungsschrauben dünn mit Schmiermittel.

Montieren Sie das Schwungrad so, dass die Markierung auf dem Schwungrad gegenüber dem Pleueldeckel des vierten Zylinders liegt, da die Befestigungsschrauben asymmetrisch angeordnet sind.

Setzen Sie die Sicherungsscheibe ein und ziehen Sie sie fest. Schwungrad

Ziehen Sie die Schwungrad-Befestigungsschrauben mit einem Drehmoment von 62–89 Nm (6,2–8,9 kgf m) an und halten Sie das Schwungrad dabei fest.

Auf die weitere Montage des Motors gehen wir im weiteren Verlauf dieses Themas ein.