Vor der Montage ist es notwendig, den Zylinderblock zu prüfen und seine weitere Funktion zu bestimmen.

Die Demontage des Motors wurde im Artikel „Motordemontage“ beschrieben.

Die Prüfung der Kurbelwelle wurde im Artikel „Demontage und Prüfung der Kurbelwelle“ beschrieben.

Die Reparatur der Pleuelstange und der Kolbengruppe wurde im Artikel „Reparatur der Pleuel-Kolben-Gruppe».

- 1. Block prüfen. Bei Rissen austauschen.

- 2. Dichtheit des Blockkühlmantels prüfen. Dazu alle Löcher im Block mit Holzstopfen verschließen, bis auf eines, an das ein Druckluftschlauch angeschlossen wird.

Block in ein Wasserbad absenken und Druckluft mit einem Druck von 1,5 atm zuführen.

An undichten Stellen treten Luftblasen aus.

Prüfen Sie ebenso die Dichtheit der Ölkanäle des Blocks.

Bei Undichtigkeiten muss der Block ausgetauscht werden.

3. Überprüfen Sie die Zylinderlaufbuchsen.

Bei Kratzern, Graten, Hohlräumen usw. am Zylinderspiegel die Laufbuchsen auf das Reparaturmaß aufbohren oder ersetzen.

Es gibt zwei Reparaturgrößen für Laufbuchsen, die in der Tabelle angegeben sind.

Ersatzteile werden mit Kolben und Kolbenringen der gleichen Reparaturgröße geliefert. Alle Laufbuchsen müssen auf das Reparaturmaß aufgebohrt werden, auch wenn nur eine defekt ist.

4. Überprüfen Sie die Abstände zwischen Kolben und Laufbuchsen. Das Nennspiel sollte zwischen 0,024 und 0,048 mm liegen, der maximal zulässige Wert beträgt 0,25 mm.

Um den Spielwert sicherzustellen, werden Kolben und Laufbuchsen nach Durchmesser in fünf Größengruppen eingeteilt: A, B, C, G und D. Der Buchstabe, der die Laufbuchsengruppe kennzeichnet, befindet sich auf der unteren Zentrierfläche der Laufbuchse.

Das Spiel kann durch Messen des Kolben- und Laufbuchsendurchmessers bestimmt werden.

Der Kolbendurchmesser wird in einer Ebene senkrecht zur Kolbenbolzenachse und 8,0 mm unterhalb der Bolzenachse gemessen.

Der Laufbuchsendurchmesser wird in mindestens drei Messstreifen im Abstand von 15 bis 100 mm von der Oberkante der Laufbuchse in zwei senkrecht zueinander stehenden Richtungen gemessen.

5. Beim Austausch der Laufbuchsen werden die neuen Laufbuchsen so in den Zylinderblock eingesetzt, dass der Buchstabe der Laufbuchsengruppe in der Querebene liegt.

Die Laufbuchsen müssen völlig frei in den Block passen.

Die mit einer Kupferdichtung im Block eingebauten Laufbuchsen müssen 0,02–0,1 mm über die Blockoberfläche hinausragen.

Der Unterschied im Überstand der Laufbuchsen an den Zylindern darf 0,055 mm nicht überschreiten (dies wird durch die Wahl der Laufbuchsen nach Länge oder durch das Setzen durch Verformung der Kupferdichtung gewährleistet).

Vor dem Ausbau der Laufbuchsen aus dem Block müssen diese markiert werden, damit sie bei der Montage an derselben Stelle und in derselben Position wie vor der Demontage eingebaut werden können.

Bei Verwendung alter Laufbuchsen muss der ungetragene Riemen im oberen Teil der Laufbuchsen bündig mit dem Zylinderspiegel entfernt werden.

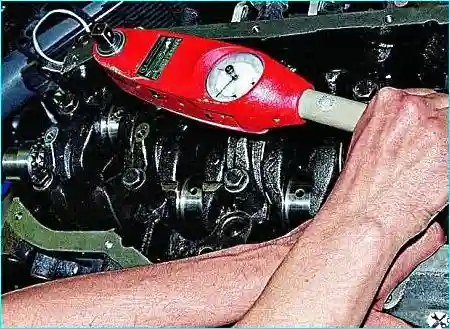

6. Prüfen Sie das Spiel zwischen den Hauptlagerschalen und den Kurbelwellenzapfen. Es sollte zwischen 0,02 und 0,073 mm liegen.

Das Spiel kann durch Messen der Durchmesser der Kurbelwellenzapfen und der Bohrungen für die Zapfen mit eingebauten Hauptlagerschalen und -deckeln oder mit einem kalibrierten Kunststoffdraht berechnet werden.

Das Spiel wird in der folgenden Reihenfolge gemessen:

a). Kurbelwellenzapfen und Lagerschalen reinigen.

б). Legen Sie die Kurbelwelle mit den eingebauten Lagerschalen auf die Hauptlagerböcke.

в). Legen Sie kalibrierte Kunststoffdrähte auf die Kurbelwellenzapfen.

г). Montieren Sie die Hauptlagerdeckel mit den darin eingebauten Laufbuchsen.

д). Ziehen Sie die Befestigungsschrauben der Abdeckung mit einem Drehmoment von 100 Nm (10 kgfm) an. Drehen Sie dabei die Kurbelwelle nicht al.

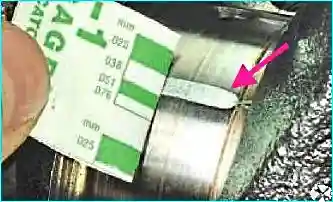

e). Demontieren Sie die Hauptlagerdeckel und ermitteln Sie durch Abflachen des Drahtes das Spiel anhand der Skala auf der Drahtverpackung.

Größengruppen von Zylindern und Kolben

Gruppe A:

- Zylinderdurchmesser, Nennmaß 92,036 – 92,024 mm

- Kolbendurchmesser, Nennmaß 92,000 – 91,988 mm

- Zylinderdurchmesser 1. Reparaturmaß * 92,536 – 92,524 mm

- Kolbendurchmesser 1. Reparaturmaß 92,500 – 92,488 mm

- Zylinderdurchmesser 2. Reparaturmaß ** 93,036 – 93,024 mm

- Kolbendurchmesser 2. Reparaturmaß 93,000 – 92,988 mm

Gruppe B:

- Zylinderdurchmesser, Nenngröße 92,048 – 92,036 mm

- Kolbendurchmesser, Nenngröße 92,012 – 92,000 mm

- Zylinderdurchmesser, 1. Reparaturgröße 92,548 – 92,536 mm

- Kolbendurchmesser, 1. Reparaturgröße 92,512 – 92,500 mm

- Zylinderdurchmesser, 2. Reparaturgröße 93,048 – 93,036 mm

- Kolbendurchmesser, 2. Reparaturgröße 93,012 – 92,000 mm

Gruppe B:

- Zylinder Durchmesser, Nennmaß 92,060 – 92,048 mm

- Kolbendurchmesser Nennmaß 92,024 – 92,012 mm

- Zylinderdurchmesser, 1. Reparaturmaß 92,560 – 92,548 mm

- Kolbendurchmesser, 1. Reparaturmaß 92,524 – 92,512 mm

- Zylinderdurchmesser, 2. Reparaturmaß 93,060 – 93,048 mm

- Kolbendurchmesser, 2. Reparaturmaß 93,024 – 92,012 mm

Gruppe G:

- Zylinderdurchmesser, Nennmaß 92,072 – 92,060 mm

- Kolbendurchmesser Nennmaß 92,036 – 92,024 mm

- Zylinderdurchmesser, 1. Reparaturmaß 92,572 – 92,560 mm

- Kolbendurchmesser, 1. Reparaturmaß 92,536 – 92,524 mm

- Zylinderdurchmesser, 2. Reparaturmaß 93,072 – 93,060 mm

- Kolbendurchmesser, 2. Reparaturmaß 93,036 – 92,024 mm

Gruppe D:

- Zylinderdurchmesser, Nennmaß 92,084 – 92,072 mm

- Kolbendurchmesser, Nennmaß 92,048 – 92,036 mm

- Zylinderdurchmesser, 1. Reparaturmaß 92,584 – 92,572 mm

- Kolbendurchmesser, 1. Reparaturmaß 92,548 – 92,536 mm

- Zylinderdurchmesser, 2. Reparaturmaß 93,084 – 93,072 mm

- Kolbendurchmesser, 2. Reparaturmaß 93,048 – 92,036 mm

- * 1. Reparaturmaß um 0,5 mm vergrößert

- ** 2. Reparaturmaß um 1,0 mm vergrößert