Dieser Artikel behandelt die Demontage und Reparatur des Zylinderkopfs.

Zylinderkopf zerlegen

Wir reinigen den Zylinderkopf und montieren ihn auf einer Werkbank oder einer Demontagevorrichtung.

Wir bauen die Ventilstößel aus dem Zylinderkopf aus und markieren ihre Position relativ zum Zylinderkopf.

Mithilfe der Vorrichtung spannen wir die Ventilfedern zusammen und entfernen sie mit einer Pinzette.

Drücken Sie die Ölreflektierende Kappen mit einer Spezialzange oder einem Trägheitsabzieher

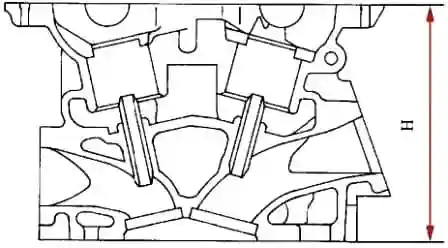

Zylinderkopfhöhe prüfen

Die Höhe H (Abbildung) des Zylinderkopfs sollte 125 mm betragen.

Mit einem Richtscheit und einer Fühlerlehre die Ebenheit der Passfläche des Zylinderkopfs zum Zylinderblock prüfen.

Die maximal zulässige Unebenheit der Passfläche des Zylinderkopfs beträgt 0,1 mm.

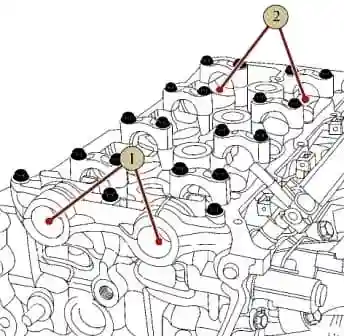

Prüfen Sie die Durchmesser der Nockenwellenlager. Dazu:

Zentrierbuchsen und Nockenwellenlagerdeckel am Zylinderkopf montieren.

Die Deckelbefestigungsschrauben mit einem Drehmoment von 9,0–11,0 Nm (0,9–1,1 kgfm) anziehen.

Mit einer Bohrungslehre NI 18-50-1 die Bohrungen für jeden Deckel messen

Der Bohrungsdurchmesser für den ersten Deckel 1 (Abbildung) sollte 28,000–28,021 mm betragen, für Bohrung 2 der übrigen Deckel 25,000–25,021 mm

Anschließend die Befestigungsschrauben lösen und die Nockenwellenlagerdeckel und Zentrierbuchsen entfernen

Durchmesser der Bohrungen in den Ventilführungsbuchsen prüfen

Der maximal zulässige Durchmesser sollte 5,03 mm nicht überschreiten

Durchmesser der Stößelsitze in den Zylinderköpfen prüfen

Der Durchmesser der Sitze sollte 30,000–30,021 mm

Außendurchmesser der Ventilstößel prüfen

Der Durchmesser der Stößel sollte zwischen 29,977 und 29,987 mm liegen

Die Beschichtung der Stößeloberfläche darf keine Verschleißerscheinungen oder Risse aufweisen

Ventile prüfen

Einseitiger Verschleiß des Ventilschafts an der Lauffläche ist nicht zulässig

Verschleiß und Zustand der Ventilteller visuell prüfen. Absplitterungen, Risse und einseitiger Verschleiß sind nicht zulässig.

Wir ermitteln den Verschleiß des Ventilschaftendes. Bei Bedarf kann das Ende geschliffen werden.

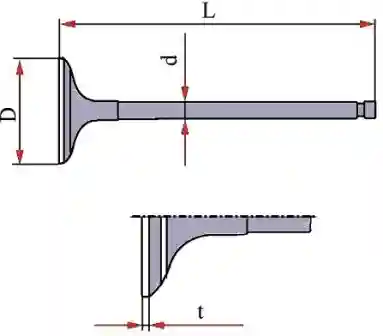

Zulässige Ventilgrößen gemäß Abbildung und Tabelle

Zulässige Ventilgrößen

Einlassventil:

Ventiltellerdurchmesser D, mm 31,6±0,15

Ventilschaftdurchmesser d, mm 4,965 - 4,980

Ventillänge L, mm 101,48

Höhe des zylindrischen Teils des Ventiltellers t, mm 1,00

Auslassventil:

Ventiltellerdurchmesser D, mm 25,3±0,15

Ventilschaftdurchmesser d, mm 4,955 - 4.970

Ventillänge L, mm 102,24

Höhe des zylindrischen Teils der Ventilplatte t, mm 1,00

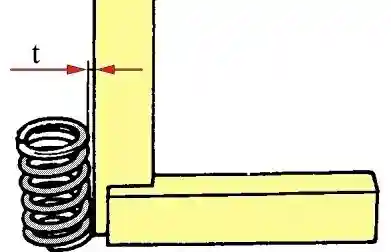

Prüfung der Ventilfedern

Federlänge im unbelasteten Zustand: 42,26 mm

Federlänge unter einer Belastung von 145 ± 9 N (14,5 ± 0,9 kgf): 34,4 mm

Die Abweichung der Feder von der Rechtwinkligkeit (t) sollte nicht mehr als 1,6 mm betragen.

Ventilsitze prüfen und Ventile schleifen

Anschließend alle Bohrungen und Teile des Zylinderkopfes reinigen und ausblasen

Zylinderkopf montieren

Ein- und Auslassventile in den Zylinderkopf einbauen

Hierzu den Zylinderkopf auf die Vorrichtung zum Niederdrücken und Entwässern von Ventilen (67.7823-9567) montieren

Ventilschäfte mit Motoröl schmieren

Mit dem Dorn (67.7853-9732) die Ventilschaftdichtungen bis zum Anschlag an der Auflagefläche des Zylinderkopfes einpressen

Federstützscheiben in den Zylinderkopf einbauen

Ventilfedern und Federteller einbauen

Die Außenflächen der Stößel schmieren und die Stößel gemäß den Anweisungen im Zylinderkopf einbauen Markierung

Die neuen Auspuffkrümmer-Befestigungsbolzen mit einem Stehbolzendreher in den Zylinderkopf einschrauben, wobei der kurze Teil in den Zylinderkopfkörper eingreift.

Zylinderkopf aus der Vorrichtung entfernen.

Zylinderkopf einbauen

Zwei Zylinderkopf-Zentrierbuchsen in den Zylinderblock einpressen (falls nicht vorhanden).

Die Buchse ragt 6–8 mm über die Passfläche des Zylinderblocks hinaus.

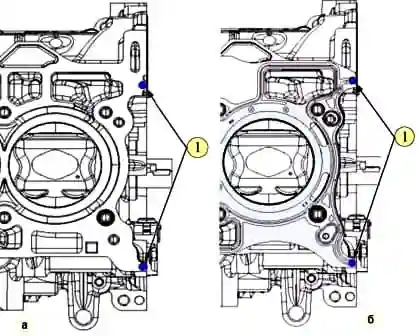

Zwei Tropfen Dichtmittel auf die Oberfläche des Zylinderblocks auf der Steuertriebseite auftragen, wie in der Abbildung gezeigt.

Setzen Sie eine neue Zylinderkopfdichtung in den Zylinderblock ein und tragen Sie von der Steuertriebseite aus zwei Punkte Dichtmittel auf die Dichtung auf, wie in der Abbildung gezeigt.

Verwenden Sie TB1217L Silikondichtmittel, Verbrauch: 1 Gramm.

Ziehen Sie die Befestigungsschraube der Kurbelwellenscheibe in die Kurbelwelle ein und positionieren Sie die Kolben in der Mitte des Hubs.

Montieren Sie den Zylinderkopf, die Unterlegscheiben der Zylinderkopfbefestigungsschrauben und die neuen Befestigungsschrauben am Zylinderblock.

Zylinderkopfbefestigungsschrauben festziehen.

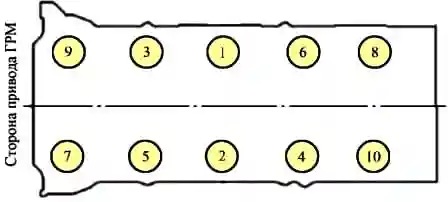

Zylinderkopfschrauben in der in der Abbildung gezeigten Reihenfolge (Wechselkopf 11, Ratsche, Verlängerung, Drehmomentschlüssel, Winkelmesskopf) anziehen:

- – Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 35,0–44,0 Nm (3,5–4,4 kgf.m) an.

- – Ziehen Sie die Schrauben mit einem Winkel von 60–65° weiter an.

- – Lösen Sie alle Schrauben.

- – Ziehen Sie die Schrauben mit einem Anzugsdrehmoment von 35,0–44,0 Nm (3,5–4,4 kgf.m) an.

- – Ziehen Sie die Schrauben mit einem Winkel von 75–80° weiter an.