В статье рассмотрим операции по разборке и ремонту головки блока цилиндров двигателя

Разборка головки цилиндров

Промываем головку цилиндров и устанавливаем на верстак или приспособление для разборки

Извлекаем из головки цилиндров толкатели клапанов и маркируем их положение относительно головки цилиндров

С помощью приспособления сжимаем пружины клапанов и вынимаем пинцетом сухари

Выпрессовываем маслоотражательные колпачки с помощью специальных клещей или инерционного съемника

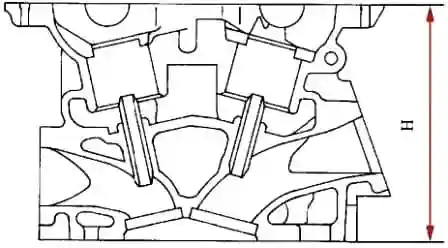

Проверяем высоту головки цилиндров

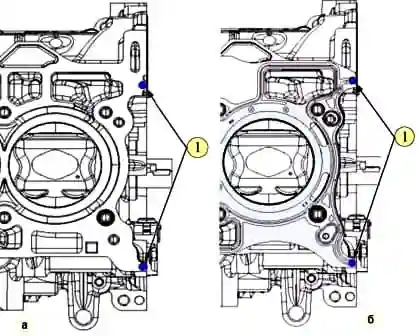

Высота H, (рисунок) головки цилиндров должна быть 125 мм

С помощью поверочной линейки и набора щупов проверяем плоскостность поверхности головки цилиндров, сопрягаемую с блоком цилиндров

Максимально допустимая неплоскостность сопрягаемой поверхности головки цилиндров 0,1 мм

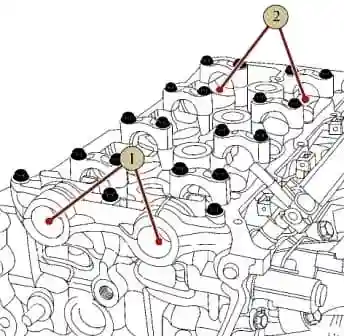

Проверяем диаметр опор под распределительные валы, для этого:

Устанавливаем на головку цилиндров центрирующие втулки, крышки подшипников распределительных валов

Затягиваем болты крепления крышек моментом 9,0-11,0 Нм (0,9-1,1 кгсм)

Нутромером НИ 18-50-1 замеряем отверстия для каждой крышки

Диаметр отверстий для первой крышки 1 (рисунок), должен быть 28,000-28,021 мм, для отверстий 2 остальных крышек 25,000-25,021 мм

После этого откручиваем болты крепления и снимаем крышки подшипников распределительных валов и центрующие втулки

Проверяем диаметр отверстий направляющих втулок клапанов

Максимально допустимый диаметр не должен быть больше 5,03 мм

Проверяем диаметр гнезд под толкатели в головки цилиндров

Диаметр гнезд должен быть 30,000-30,021 мм

Проверяем наружный диаметр толкателей клапанов

Диаметр толкателей должен быть в пределах 29,977-29,987 мм

На поверхности толкателей не должно быть следов износа и трещин покрытия

Проверяем клапана

Не допускается односторонний износ стержня клапана по рабочей поверхности

Визуально определяем износ и состояние тарелок клапанов. Не допускаются сколы, трещины и односторонний износ

Определяем износ торца стержня клапана, при необходимости можно прошлифовать торец

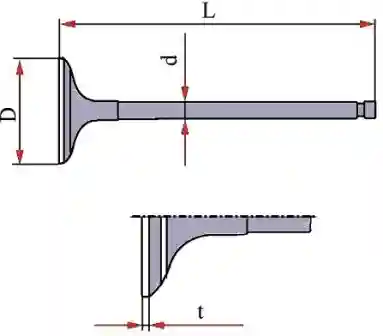

Допустимые размеры клапанов по рисунку и согласно таблице

Допустимые размеры клапанов

Впускной клапан:

Диаметр тарелки клапана D, мм 31,6±0,15

Диаметр стержня клапана d, мм 4,965 - 4,980

Длина клапана L, мм 101,48

Высота цилиндрической части тарелки клапана t, мм 1,00

Выпускной клапан:

Диаметр тарелки клапана D, мм 25,3±0,15

Диаметр стержня клапана d, мм 4,955 - 4,970

Длина клапана L, мм 102,24

Высота цилиндрической части тарелки клапана t, мм 1,00

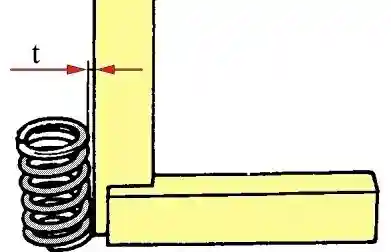

Проверяем пружины клапанов

Длина пружины в свободном состоянии - 42,26 мм

Длина пружины под нагрузкой 145±9 Н (14,5±0,9 кгс) – 34,4 мм

Отклонение «t» (рисунок), пружины от перпендикулярности не должно быть более 1,6 мм

Проверяем седла клапанов и притираем клапана

После этого промываем и продуваем все отверстия и детали ГБЦ

Собираем головку цилиндров

Устанавливаем в головку цилиндров впускные и выпускные клапаны

Для этого устанавливаем головку цилиндров на приспособление 67.7823-9567 для рассухаривания и засухаривания клапанов

Смазываем моторным маслом стержни клапанов

Запрессовываем с помощью оправки 67.7853-9732 маслоотражательные колпачки до упора в опорную поверхность головки цилиндров

Устанавливаем в головку цилиндров опорные шайбы пружин

Устанавливаем пружины клапанов и тарелки пружин

Смазываем моторным маслом наружные поверхности толкателей и устанавливаем толкатели в головку цилиндров согласно маркировке

С помощью шпильковерта закручиваем в головку цилиндров новые шпильки крепления выпускного коллектора, короткой частью в тело головки

Снимаем головку цилиндров с приспособления

Установка головки блока цилиндров

Запрессовываем в блок цилиндров две центрирующие втулки головки цилиндров (если они не установлены).

Выступание втулки над привалочной плоскостью блока цилиндров 6-8 мм

Наносим на поверхность блока цилиндров со стороны привода ГРМ две точки герметика, как показано на рисунке

Устанавливаем на блок цилиндров новую прокладку головки цилиндров и наносим на прокладку со стороны привода ГРМ две точки герметика, как показано на рисунке

Применяем герметик силиконовый TB1217L, норма расхода – 1 грамм

Закручиваем в коленчатый вал болт крепления шкива коленчатого вала и устанавливаем поршни в середине хода

Устанавливаем на блок цилиндров головку цилиндров, шайбы болтов крепления головки цилиндров, новые болты крепления.

Закручиваем и затягиваем болты крепления головки цилиндров

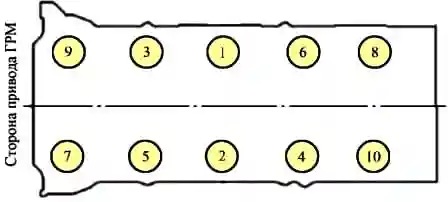

Затяжку болтов крепления головки цилиндров выполнять в порядке, указанном на рисунке в следующей последовательности (головка сменная 11, вороток, удлинитель, ключ моментный, головка измерения угла поворота):

- - затянуть болты моментом затяжки 35,0-44,0 Нм (3,5-4,4 кгс.м);

- - довернуть болты на угол 60º-65º.

- - отвернуть все болты;

- - затянуть болты моментом затяжки 35,0-44,0 Нм (3,5-4,4 кгс.м);

- - довернуть болты на угол 75º-80º.