У статті розглянемо операції з розбирання та ремонту головки блоку циліндрів двигуна

Розбір головки циліндрів

Промиваємо головку циліндрів і встановлюємо на верстат або пристосування для розбирання

Вилучаємо з головки циліндрів штовхачі клапанів і маркуємо їх положення щодо головки циліндрів

За допомогою пристосування стискаємо пружини клапанів та виймаємо пінцетом сухарі

Випресовуємо масловідбивні ковпачки за допомогою спеціальних кліщів або інерційного знімача

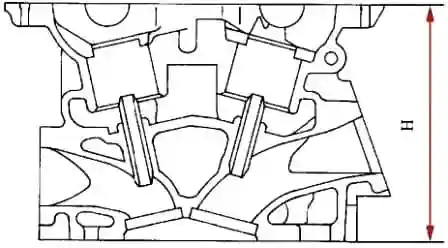

Перевіряємо висоту головки циліндрів

Висота H (рисунок) головки циліндрів повинна бути 125 мм

За допомогою перевірочної лінійки та набору щупів перевіряємо площинність поверхні головки циліндрів, що сполучається з блоком циліндрів

Максимально допустима неплощинність поверхні, що сполучається, головки циліндрів 0,1 мм

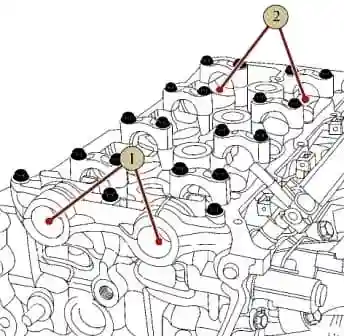

Перевіряємо діаметр опор під розподільні вали, для цього:

Встановлюємо на головку циліндрів центруючі втулки, кришки підшипників розподільчих валів

Затягуємо болти кріплення кришок моментом 9,0-11,0 Нм (0,9-1,1 кгсм)

Нутроміром НІ 18-50-1 заміряємо отвори для кожної кришки

Діаметр отворів для першої кришки 1 (малюнок) повинен бути 28,000-28,021 мм, для отворів 2 інших кришок 25,000-25,021 мм

Після цього відкручуємо болти кріплення та знімаємо кришки підшипників розподільчих валів та центруючі втулки

Перевіряємо діаметр отворів напрямних втулок клапанів

Максимально допустимий діаметр не повинен перевищувати 5,03 мм

Перевіряємо діаметр гнізд під штовхачі в головки циліндрів

Діаметр гнізд має бути 30,000-30,021 мм

Перевіряємо зовнішній діаметр штовхачів клапанів

Діаметр штовхачів має бути в межах 29,977-29,987 мм

На поверхні штовхачів не повинно бути слідів зносу та тріщин покриття

Перевіряємо клапани

Не допускається одностороннє зношування стрижня клапана по робочій поверхні

Візуально визначаємо знос та стан тарілок клапанів. Не допускаються сколи, тріщини та одностороннє зношування

Визначаємо знос торця стрижня клапана, при необхідності можна прошліфувати торець

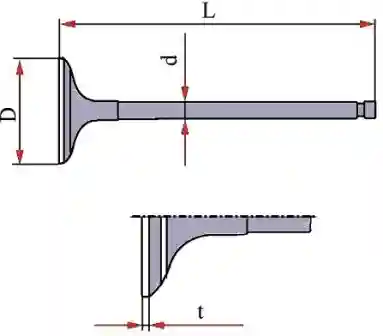

Припустимі розміри клапанів за малюнком та відповідно до таблиці

Припустимі розміри клапанів

Впускний клапан:

Діаметр тарілки клапана D, мм 31,6±0,15

Діаметр стрижня клапана d, мм 4,965 - 4,980

Довжина клапана L, мм 101,48

Висота циліндричної частини тарілки клапана t, мм 1,00

Випускний клапан:

Діаметр тарілки клапана D, мм 25,3±0,15

Діаметр стрижня клапана d, мм 4,955 - 4,970

Довжина клапана L, мм 102,24

Висота циліндричної частини тарілки клапана t, мм 1,00

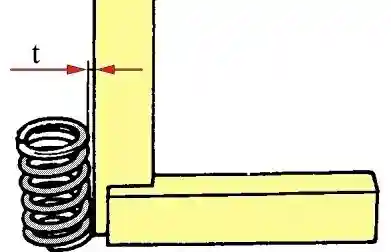

Перевіряємо пружини клапанів

Довжина пружини у вільному стані - 42,26 мм

Довжина пружини під навантаженням 145±9 Н (14,5±0,9 кгс) – 34,4 мм

Відхилення t (малюнок), пружини від перпендикулярності не повинно бути більше 1,6 мм

Перевіряємо сідла клапанів та притираємо клапани

Після цього промиваємо та продуємо всі отвори та деталі ГБЦ

Збираємо голвовку циліндрів

Встановлюємо в головку циліндрів впускні та випускні клапани

Для цього встановлюємо головку циліндрів на пристосування 67.7823-9567 для розсухарювання та засухарювання клапанів

Змащуємо моторною олією стрижні клапанів

Запресовуємо за допомогою оправки 67.7853-9732 масловідбивні ковпачки до упору в опорну поверхню головки циліндрів

Встановлюємо в головку циліндрів опорні шайби пружин

Встановлюємо пружини клапанів та тарілки пружин

Змащуємо моторним маслом зовнішні поверхні штовхачів і встановлюємо штовхачі в головку циліндрів згідно з маркуванням

За допомогою шпильковерта закручуємо в головку циліндрів нові шпильки кріплення випускного колектора, короткою частиною в тіло головки

Знімаємо головку циліндрів із пристосування

Встановлення головки блоку циліндрів

Запресовуємо в блок циліндрів дві центруючі втулки головки циліндрів (якщо вони не встановлені).

Виступ втулки над привалковою площиною блоку циліндрів 6-8 мм

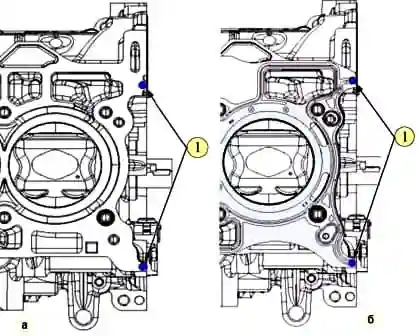

Наносимо на поверхню блоку циліндрів з боку приводу ГРМ дві точки герметика, як показано на малюнку

Встановлюємо на блок циліндрів нову прокладку головки циліндрів та наносимо на прокладку з боку приводу ГРМ дві точки герметика, як показано на малюнку

Застосовуємо герметик силіконовий TB1217L, норма витрати – 1 грам

Закручуємо в колінчастий вал болт кріплення шківа колінчастого валу та встановлюємо поршні в середині ходу

Встановлюємо на блок циліндрів головку циліндрів, шайби болтів кріплення головки циліндрів, нові болти кріплення.

Закручуємо та затягуємо болти кріплення головки циліндрів

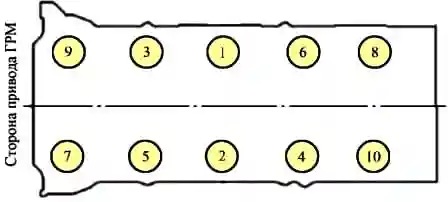

Затягування болтів кріплення головки циліндрів виконувати в порядку, вказаному на малюнку в наступній послідовності (головка змінна 11, комір, подовжувач, ключ моментний, головка вимірювання кута повороту):

- - затягнути болти моментом затягування 35,0…44,0 Нм (3,5…4,4 кгс.м);

- - довернути болти на кут 60º…65º.

- - відвернути всі болти;

- - затягнути болти моментом затягування 35,0…44,0 Нм (3,5…4,4 кгс.м);

- - довернути болти на кут 75º…80º.