Nach der Demontage des Zylinderkopfs alle Teile mit Benzin waschen, abwischen und trocknen.

Brennkammern von Kohlenstoffablagerungen reinigen.

Zylinderkopf prüfen. Bei Rissen an den Ventilsitzbrücken oder an den Brennraumwänden sowie bei Durchbrennspuren den Zylinderkopf austauschen.

Prüfen Sie mit einem Metalllineal und Fühlerlehren, ob die Ebenheit der Zylinderkopfoberfläche am Zylinderblock beschädigt ist.

Legen Sie dazu das Lineal mittig längs und quer auf die Zylinderkopfoberfläche und messen Sie den Abstand zwischen Zylinderkopfebene und Lineal mit Fühlerlehren.

Beträgt der Abstand mehr als 0,1 mm, den Zylinderkopf austauschen.

Überprüfen Sie die Ventile. Bei Rissen, Verformungen des Ventilkopfes, Durchbrennen oder Schaftverformungen an der Ventillauffläche ist das Ventil auszutauschen.

Kleinere Kratzer und Markierungen an der Ventillauffläche können durch Schleifen entfernt werden.

Informationen zum Schleifen der Ventile finden Sie im Artikel „Demontage und Montage des Zylinderkopfs“.

Überprüfen Sie den Zustand der Ventilfedern. Ersetzen Sie verzogene, gebrochene oder gerissene Federn.

Überprüfen Sie den Zustand der Ventilsitze. An den Arbeitsfasen der Sitze dürfen keine Anzeichen von Verschleiß, Hohlräumen, Korrosion usw. vorhanden sein.

Kleinere Beschädigungen (kleine Flecken, Kratzer usw.) können durch Schleifen der Ventile behoben werden. Größere Mängel werden durch Schleifen behoben.

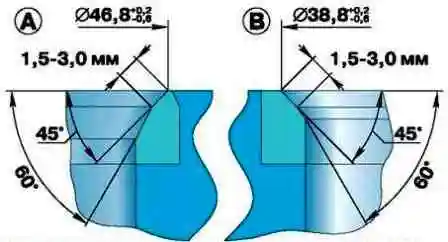

Beim Schleifen die in der Abbildung angegebenen Sitzmaße einhalten.

Nach dem Schleifen den Rundlauf der Sitzfase im Verhältnis zur Bohrung in der Ventilführungshülse prüfen. Der maximal zulässige Rundlauf beträgt 0,05 mm.

Nach dem Schleifen der Sitze die Ventile läppen.

Anschließend den Zylinderkopf gründlich reinigen und mit Druckluft ausblasen, damit keine Schleifpartikel in den von den Ventilen verschlossenen Kanälen und in den Brennräumen verbleiben.

Überprüfen Sie den Spalt zwischen den Führungshülsen und den Ventilen.

Der Spalt errechnet sich aus der Differenz zwischen dem Durchmesser der Bohrung in der Hülse und dem Durchmesser des Ventilschafts.

Der maximal zulässige Spalt beträgt 0,25 mm.

Überschreitet der Spalt den angegebenen Wert, müssen Ventil und Führungsbuchse ausgetauscht werden.

Die alte Buchse wird mit einem Dorn aus dem Brennraumseite.

Vor dem Einbau müssen neue Buchsen in Kohlendioxid („Trockeneis“) gekühlt und der Zylinderkopf auf 160–175 °C erhitzt werden.

Setzen Sie die Buchse anschließend so in den Zylinderkopf ein, dass sie ventilfederseitig 20 mm über den Zylinderkopf hinausragt.

Die Buchse sollte sich leicht oder mit etwas Kraft in den Zylinderkopf einführen lassen. Nach dem Einbau reiben Sie die Bohrung in der Buchse auf einen Durchmesser von 9,0+0,022 mm auf.

Schleifen Sie anschließend den Ventilsitz und zentrieren Sie das Werkzeug auf der Bohrung in der Buchse.

Sie können den Zylinderkopf wie folgt auf Risse prüfen: Schließen Sie einen Druckluftschlauch an eine der Kühlmantelbohrungen an.

Verschließen Sie alle Bohrungen im Zylinderkopf mit Holzdübeln. Legen Sie den Zylinderkopf in ein Wasserbad und beaufschlagen Sie ihn mit Druckluft (1,5 atm).

An den Stellen, an denen sich Risse bilden, treten Luftblasen aus.

Reinigen Sie die Bohrungen in der Kipphebelwelle, den Kipphebeln und den Einstellschrauben mit Draht und blasen Sie sie mit Druckluft aus.

Prüfen Sie den festen Sitz der Buchsen in den Kipphebeln.

Wenn die Buchse nicht fest sitzt, muss sie ausgetauscht werden, da sie sich während des Motorbetriebs drehen und die Bohrung für die Ölzufuhr zur Stößelstange blockieren kann.

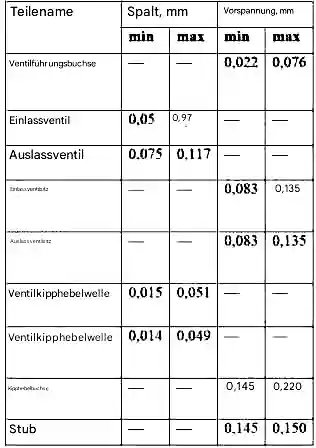

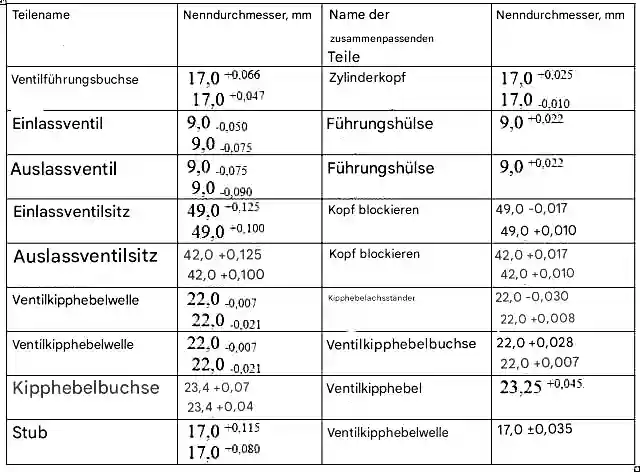

Die Abmessungen und Passungen der Zylinderkopfteile sind in den Tabellen angegeben.

Nennmaße des Zylinderkopfs

Passung der Zylinderkopf-Verbindungsteile