Después de desmontar el cabezal del bloque, enjuague todas las piezas con gasolina, limpie y seque.

Limpiar las cámaras de combustión de hollín.

Inspeccione la cabeza del bloque. Si hay grietas en los puentes entre los asientos de las válvulas o en las paredes de las cámaras de combustión, rastros de desgaste, reemplace la cabeza del bloque.

Compruebe con una regla de metal y galgas de espesores si se rompe la planitud de la superficie de la cabeza adyacente al bloque.

Para hacer esto, coloque la regla con un borde en la superficie de la cabeza, en el medio a lo largo, y luego a través y mida el espacio entre el plano de la cabeza y la regla con sensores.

Si el espacio supera los 0,1 mm, reemplace la cabeza.

Inspeccione las válvulas. Si se encuentran grietas, deformaciones en la cabeza de la válvula, desgaste o deformación del vástago de la válvula en el chaflán de trabajo de la válvula, reemplace la válvula.

Los rayones menores y los rayones en la cara de la válvula se pueden eliminar lapeando.

Para conocer el procedimiento de rectificado de válvulas, consulte el artículo - "Desmontaje y montaje de la culata".

Compruebe el estado de los resortes de las válvulas. Reemplace los resortes doblados, rotos o agrietados.

Compruebe el estado de los asientos de las válvulas. Los bordes del asiento deben estar libres de desgaste, picaduras, corrosión, etc.

Los daños menores (pequeños rasguños, rayones, etc.) se pueden eliminar lapeando las válvulas. Los defectos más significativos se eliminan mediante el esmerilado.

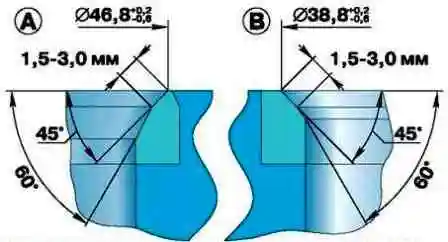

Al rectificar, mantenga las dimensiones del sillín que se muestran en la figura.

Después de esmerilar, compruebe el descentramiento del chaflán del asiento contra el orificio de la guía de la válvula, el descentramiento máximo permitido es de 0,05 mm.

Después de esmerilar los asientos, esmerilar las válvulas.

Luego, limpie a fondo y sople la cabeza del bloque con aire comprimido para que no queden partículas abrasivas en los canales cerrados por las válvulas y en las cámaras de combustión.

Compruebe la holgura entre los casquillos guía y las válvulas.

La holgura se calcula como la diferencia entre el diámetro del orificio del manguito y el diámetro del vástago de la válvula.

El espacio máximo permitido es de 0,25 mm.

Si el espacio excede el valor especificado, la válvula y el manguito guía deben reemplazarse.

El buje viejo se extrae con un mandril desde el costado de la cámara de combustión.

Antes de la instalación, los casquillos nuevos deben enfriarse en dióxido de carbono ("hielo seco") y la cabeza del bloque debe calentarse a 160-175 ° C.

Luego, inserte el manguito en la cabeza del bloque de modo que sobresalga del lado de los resortes de válvula por encima de la cabeza del bloque en 20 mm.

La manga debe insertarse en la cabeza libremente o con poco esfuerzo. Después de la instalación, escariar el agujero en el manguito hasta un diámetro de 9,0+0,022 mm.

Luego pule el asiento de la válvula, centrando la herramienta sobre el agujero en el manguito.

Puede revisar el cabezal del bloque en busca de grietas de la siguiente manera. Conecte una manguera de aire comprimido a uno de los orificios de la camisa de refrigeración.

Tapa todos los agujeros en la cabeza del bloque con tapones de madera. Sumergir la cabeza en un baño de agua y aplicar aire comprimido a una presión de 1,5 atm.

Saldrán burbujas de aire en los lugares donde se forman grietas.

Limpiar con alambre y soplar con aire comprimido los agujeros en el eje de los balancines, en los balancines y en los tornillos de ajuste.

Comprobar el apriete de los casquillos en los balancines.

Si el buje no está apretado, debe ser reemplazado, ya que durante el funcionamiento del motor puede girar y bloquear el orificio de suministro de aceite a la varilla de empuje.

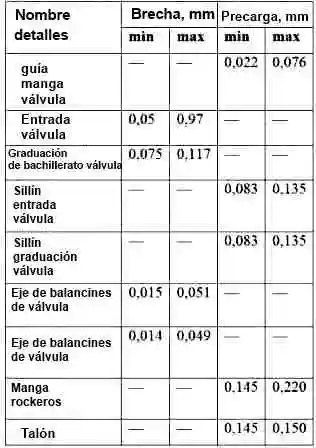

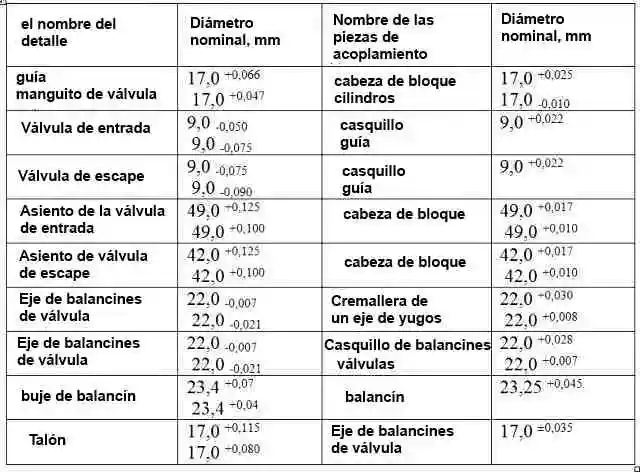

Las dimensiones y accesorios de la culata se muestran en las tablas.

Dimensiones nominales de la culata

Montaje de las piezas de acoplamiento de la culata