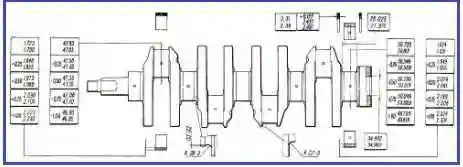

Die Hauptabmessungen der Kurbelwelle sind in Abbildung 1 dargestellt.

Die Kurbelwelle ist aus Gusseisen und hat fünf Lager.

Die Kurbelwellenzapfen können bei Reparaturen mit einer Durchmesserreduzierung von 0,25; 0,5; 0,75 nachgeschliffen werden. und 1 mm.

Die axiale Bewegung der Kurbelwelle wird durch zwei Druckhalbringe begrenzt.

Sie werden in die Zylinderblockaufnahmen auf beiden Seiten des mittleren Hauptlagers eingesetzt, wobei ein Metall-Keramik-Halbring (gelb) auf der Rückseite und ein Stahl-Aluminium-Halbring auf der Vorderseite montiert ist.

Die Halbringe werden in zwei Größen hergestellt – normal und um 0,127 mm dicker.

Die Kurbelwellenlagerschalen bestehen aus dünnwandigem Stahl-Aluminium.

Die oberen Schalen 1, 2, 4 und 5 der Kurbelwellenträger haben eine Nut an der Innenseite, die unteren Schalen haben keine Nut.

Die Schalen des 3. Trägers (oben und unten) haben keine Nut.

Die Pleuelschalen (oben und unten) haben ebenfalls keine Nut.

Die Reparaturschalen für die Kurbelwellenzapfen sind dicker gefertigt und um 0,25; 0,5; reduziert. 0,75 und 1 mm.

Das Schwungrad besteht aus Gusseisen mit einem aufgepressten Stahlzahnkranz zum Starten des Motors mit einem Anlasser.

Das Schwungrad wird durch das vordere Lager der Getriebeeingangswelle zentriert, das in die Kurbelwelle eingepresst ist.

Auf der Rückseite des Schwungrads befindet sich in der Nähe des Zahnkranzes eine kegelförmige Markierung.

Sie sollte sich gegenüber dem Pleuelzapfen des vierten Zylinders befinden.

Prüfung des technischen Zustands und Reparatur

Kurbelwelle

Überprüfen Sie die Kurbelwelle. Risse an der Kurbelwelle sind nicht zulässig.

Kratzer, Kerben und Markierungen an den Kontaktflächen mit den Laufkanten der Öldichtungen sind nicht zulässig.

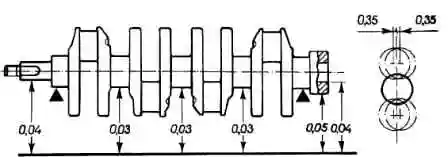

Legen Sie die Kurbelwelle mit den äußeren Hauptzapfen auf zwei Prismen (Abbildung 2) und prüfen Sie die Rundlaufabweichung mit einem Prüfgerät:

- – Hauptzapfen (maximal 0,03 mm);

- – Sitzflächen für Kettenrad und Lager der Getriebeantriebswelle (maximal 0,04 mm);

- - Passfläche zur Dichtung (maximal 0,05 mm).

Messen Sie die Durchmesser der Haupt- und Pleuelzapfen. Die Zapfen sollten geschliffen werden, wenn ihr Verschleiß mehr als 0,03 mm beträgt oder die Ovalität der Zapfen mehr als 0,03 mm beträgt, sowie wenn Grate und Kratzer auf den Zapfen vorhanden sind.

Schleifen Sie die Zapfen, indem Sie den Durchmesser auf das nächstgelegene Reparaturmaß reduzieren (siehe Abbildung 1).

Beachten Sie beim Schleifen die Abmessungen der Zapfenrundungen, die denen in Abbildung 1 für normale Kurbelwellengrößen entsprechen.

Die Ovalität und Konizität der Haupt- und Pleuelzapfen sollte nach dem Schleifen nicht mehr als 0,005 mm betragen.

Der Versatz der Achsen der Pleuelzapfen von der Ebene, die durch die Achsen der Pleuel- und Hauptzapfen verläuft, sollte nach dem Schleifen maximal 0,35 mm betragen (siehe Abbildung 2).

Zur Überprüfung die Welle mit den äußeren Hauptzapfen auf die Prismen setzen und die Welle so einstellen, dass die Achse des Kurbelzapfens des ersten Zylinders in einer horizontalen Ebene liegt, die durch die Achsen der Die Hauptlagerzapfen.

Prüfen Sie anschließend mit einem Messschieber die vertikale Verschiebung der Kurbelzapfen des 2., 3. und 4. Zylinders relativ zum Kurbelzapfen des 1. Zylinders.

Nach dem Schleifen der Lagerzapfen diese mit Diamantpaste oder GOI-Paste polieren.

Nach dem Schleifen und anschließenden Finishen der Lagerzapfen die Stopfen der Ölkanäle entfernen und die Sitze der Stopfen mit einem Fräser A.94016/10 bearbeiten. Setzen Sie die Spindel A.94016 auf.

Die Kurbelwelle und ihre Kanäle gründlich von Schleifmittelrückständen reinigen und mit Druckluft ausblasen.

Mit dem Dorn A.86010 neue Stopfen einpressen und jeweils an drei Stellen mit einem Körner verstemmen.

Auf der ersten Wange der Kurbelwelle den Betrag der Reduzierung der Haupt- und Pleuellagerzapfen markieren (z. B. K 0,25; Ø 0,50).

Buchsen

An den Buchsen dürfen keine Einstellarbeiten vorgenommen werden.

Bei Riefen, Kratzern oder Delamination die Buchsen durch neue ersetzen.

Das Spiel zwischen den Lagerschalen und den Kurbelwellenzapfen wird rechnerisch (durch Messen der Teile) überprüft.

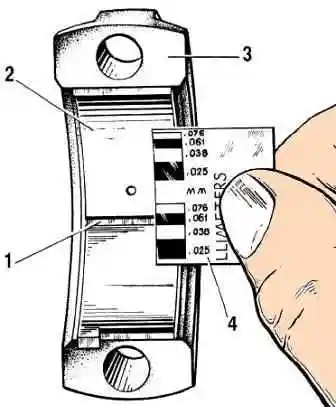

Zur Überprüfung des Spiels empfiehlt sich ein kalibrierter Kunststoffdraht. In diesem In diesem Fall ist die Prüfmethode wie folgt:

- – Reinigen Sie die Laufflächen der Laufbuchsen und des entsprechenden Zapfens gründlich und legen Sie einen Kunststoffdraht auf die Oberfläche.

- – Montieren Sie die Pleuelstange mit einem Deckel oder den Hauptlagerdeckel (je nach zu prüfendem Zapfentyp) auf den Zapfen und ziehen Sie die Muttern oder Schrauben fest.

Ziehen Sie die Muttern der Pleuelschrauben mit einem Drehmoment von 51 Nm (5,2 kgfm) und die Schrauben der Hauptlagerdeckel mit einem Drehmoment von 80,4 Nm (8,2 kgfm) an.

- – Entfernen Sie den Deckel und bestimmen Sie mithilfe der Skala auf der Verpackung das Spaltmaß, indem Sie den Draht flachdrücken (Abb. 3).

Der nominelle Auslegungsspalt beträgt 0,02–0,07 mm für Pleuelstangen und 0,026–0,073 mm für Hauptlagerzapfen.

Wenn das Spiel kleiner als das Maximum ist (0,1 mm für Pleuellagerzapfen und 0,15 mm für Hauptlagerzapfen), können diese Laufbuchsen wiederverwendet werden.

Wenn das Spiel größer als das Maximum ist, ersetzen Sie die Laufbuchsen dieser Lagerzapfen durch neue.

Wenn die Kurbelwellenlagerzapfen verschlissen und auf Reparaturmaß geschliffen sind, ersetzen Sie die Laufbuchsen durch Reparaturlaufbuchsen (mit erhöhter Dicke).

Anlaufhalbringe

Wie bei den Laufbuchsen können auch an den Halbringen keine Passungsarbeiten durchgeführt werden.

Bei Riefen, Kratzern oder Delamination ersetzen Sie die Halbringe durch neue.

Die Halbringe werden auch ersetzt, wenn das Axialspiel der Kurbelwelle das maximal zulässige Maß von 0,35 mm überschreitet.

Wählen Sie neue Halbringe mit der Nenndicke oder einer um 0,127 mm erhöhten Dicke, um ein Axialspiel innerhalb 0,06–0,26 mm.

Das Axialspiel der Kurbelwelle wird mit einem Prüfgerät geprüft, wie im Artikel „Motormontage“ beschrieben.

Das Axialspiel der Kurbelwelle kann auch am eingebauten Motor geprüft werden.

In diesem Fall wird die Axialbewegung der Kurbelwelle durch Drücken und Loslassen des Kupplungspedals erzeugt, und der Spielwert wird durch die Bewegung des vorderen Endes der Kurbelwelle bestimmt.

Schwungrad

Überprüfen Sie den Zustand des Zahnkranzes und ersetzen Sie das Schwungrad, wenn die Zähne beschädigt sind.

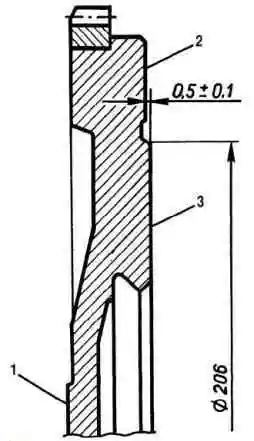

Wenn das Schwungrad auf Oberfläche 3 (Abb. 3) Anlauffarben aufweist, muss die Spannung des Kranzes auf der Schwungrad.

Die Felge darf sich bei einem Drehmoment von 590 Nm (60 kgfm) nicht drehen.

Kratzer und Grate sind auf der Fläche 1 des Schwungrads neben dem Kurbelwellenflansch und auf der Fläche 3 unter der angetriebenen Kupplungsscheibe nicht zulässig.

Kratzer und Grate auf der Fläche 3 werden durch Drehen entfernt, wobei eine Metallschicht von maximal 1 mm abgetragen wird. dick.

Drehen Sie gleichzeitig Fläche 2 und halten Sie dabei die Größe (0,5 ± 0,1) mm ein.

Beim Drehen ist darauf zu achten, dass die Flächen 2 und 3 parallel zu Fläche 1 verlaufen. Die Toleranz für Nichtparallelität beträgt 0,1 mm.

1. Montieren Sie das Schwungrad auf dem Dorn, zentrieren Sie es in der Montagebohrung, wobei Sie Fläche 1 betonen, und prüfen Sie den Rundlauf der Flächen 2 und 3.

An den äußersten Punkten sollte der Zeiger keinen Rundlauf von mehr als 0,1 mm anzeigen.