Nachdem Sie den Motor aus dem Fahrzeug ausgebaut haben, montieren Sie ihn auf dem Prüfstand.

Lösen Sie mit einem 17-mm-Maulschlüssel die Mutter, mit der die Motorhalterung an der Halterung befestigt ist.

Halterung entfernen

Mit einem 13er-Schlüssel die Schraube lösen, mit der das Anlasserschutzblech an der Halterung befestigt ist.

Die vier Muttern lösen, mit denen die Halterung am Zylinderblock befestigt ist.

Halterung von den Zylinderblockbolzen entfernen.

Die vier Muttern lösen und die linke Motorhalterung entfernen.

Mit einem 13-mm-Schlüssel die beiden Muttern lösen, die das Anlasserschutzblech am Auspuffkrümmer befestigen, und das Schutzblech entfernen.

Zündmodul, Klopfsensor, Generator ausbauen.

- - Generatorhalterung, Ölfilterhalterung, Ölabscheider der Kurbelgehäuseentlüftung.

- - Ölpumpe, Kühlmittelpumpe, Schwungrad und Kupplungsgehäusedeckel.

- - Zylinderkopfbaugruppe mit Ansaugstutzen, Ansaugrohr und Auspuffkrümmer.

- - Steuerkette, Kettenspannschuh, Kurbelwellenrad. Antriebswelle der Ölpumpe.

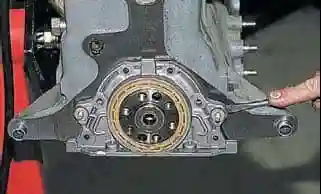

Lösen Sie mit einem 10-mm-Steckschlüssel die sechs Schrauben, mit denen der hintere Kurbelwellendichtringhalter am Zylinderblock befestigt ist.

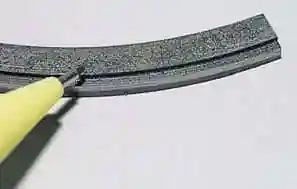

Wir hebeln den Halter Die Ösen mit einem Schraubendreher lösen und zusammen mit dem Wellendichtring entfernen.

Wir entfernen zwei Vierkantschrauben aus dem Wellendichtringdeckel.

Wir entfernen die Dichtung.

Lösen Sie mit einem 10-mm-Schlüssel die Befestigungsschraube der Halterung des Ölabscheider-Ablassrohrs und entfernen Sie die Halterung.

Lösen Sie mit einem 14-mm-Steckschlüssel die beiden Muttern, die den Pleueldeckel befestigen.

Wir klopfen mit einem Kunststoffhammer auf die Oberflächen des Pleueldeckels.

Wir demontieren den Pleueldeckel.

Unteres Pleuellager ausbauen

Halten Sie sich an den Enden der Pleuelschrauben fest und heben Sie den unteren Pleuelkopf vom Kurbelwellenzapfen ab.

Wir legen den Holzstiel des Hammers an den unteren Kopf der Pleuelstange und drücken den Kolben in den Zylinder.

Wir nehmen den Kolben mit der Pleuelstange aus dem Zylinder. Wir nehmen auch die Kolben aus den anderen Zylindern heraus.

Oberen Kompressionsring lösen

Oberen Kompressionsring ausbauen

Entfernen Sie auch den unteren Kompressionsring.

Entfernen Sie die beiden Ölabstreifringscheiben.

Entfernen des Ölabstreifrings Expander

Um den Kolben von der Pleuelstange zu entfernen, hebeln Sie den Sicherungsring des Kolbenbolzens mit einem Schraubendreher heraus.

Entfernen Sie den Ring aus der Kolbennabennut. Entfernen Sie den zweiten Sicherungsring Ring auf die gleiche Weise

Nachdem Sie den Kolbenbolzen bewegt haben, entfernen Sie ihn aus den Löchern im Kolben und im Pleuelkopf.

Entfernen Sie den Kolben von der Pleuelstange.

Wenn Sollen die Teile wiederverwendet werden, müssen sie gekennzeichnet werden.

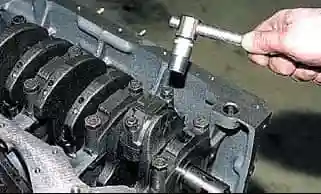

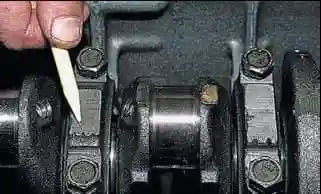

Die beiden Befestigungsschrauben des Kurbelwellen-Hauptlagerdeckels mit einem 17-mm-Steckschlüssel lösen.

Hauptlagerdeckel ausbauen Lagerdeckel

Lagerschalen vom Hauptlagerdeckel entfernen.

Auch die restlichen Hauptlagerdeckel entfernen.

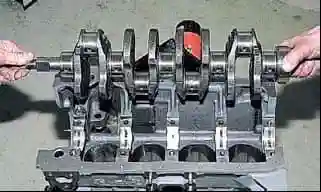

Kurbelwelle ausbauen Block.

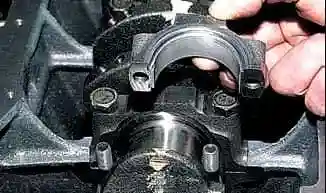

Wir nehmen die Halbringe aus den Nuten der hinteren Stütze des Zylinderblocks.

Wir nehmen die oberen Laufbuchsen der Kurbelwellenhauptlager aus dem Zylinderblock. Stützen.

Motorteile prüfen

Nach der Demontage des Motors müssen alle Teile gründlich mit Benzin gespült und von Kohlenstoffablagerungen befreit werden.

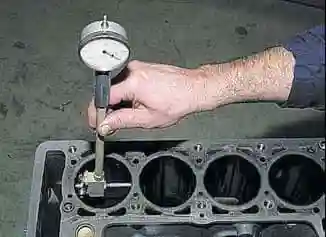

Wir messen den Zylinderdurchmesser in vier Zonen mit einer Bohrungslehre (im Abstand von 8, 15, 50, 90 mm von der oberen Ebene des Blocks) und zwei Richtungen (parallel und senkrecht zur Kurbelwellenachse).

Wenn der Verschleiß 0,15 mm überschreitet, muss der Block auf ein Reparaturmaß von 0,4 oder 0,8 mm aufgebohrt werden.

Um den Verschleiß des Kolbenhemds zu bestimmen, messen Sie den Durchmesser mit einem Mikrometer in einer Ebene senkrecht zur Kolbenbolzenachse, in einem Abstand von 55 mm vom Kolbenboden.

Wir messen die Durchmesser der Kurbelwellenzapfen mit einem Mikrometer.

Wir messen die Durchmesser der Kurbelwellenhauptzapfen.

Die Kurbelwellenzapfen werden auf das nächste Reparaturmaß geschliffen, wenn ihre Ovalität mehr als 0,03 mm beträgt und Riefen und Kratzer vorhanden sind. Zeitschriften.

Nach dem Schleifen die Stopfen aus den Ölkanälen entfernen und alle Schleifmittelreste und Ablagerungen entfernen.

Neue Stopfen einbauen

Motormontage

Bauen Sie den Motor in umgekehrter Reihenfolge zusammen. Wir montieren neue Kurbelwellenlagerschalen entsprechend den Abmessungen.

Wir montieren die oberen Hauptlagerschalen mit Nuten im ersten, zweiten, vierten und fünften Lagerbock und die Lagerschalen ohne Nut an der Innenfläche im dritten Lagerbock.

Wir tragen eine dünne Schicht Motoröl auf die Laufflächen der Hauptlagerschalen auf und legen die Welle ein.

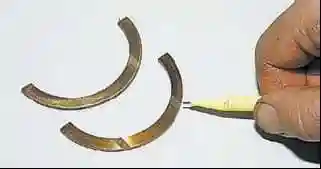

Legen Sie mit Motoröl geschmierte Druckhalbringe in die Nuten der fünften Stütze ein.

Montieren Sie einen Stahl-Aluminium-Halbring auf der Vorderseite der fünften Stütze und einen Metall-Keramik-Halbring (gelb) auf der Rückseite.

Die Laufflächen der Halbringe sind mit Gleitbeschichtung versehen (die Nuten sind Die darauf angebrachten Markierungen sollten zu den Druckflächen der Kurbelwelle zeigen.

Wir montieren die Hauptlagerdeckel mit Laufbuchsen gemäß den Markierungen auf der Außenfläche der Deckel (die Zählung erfolgt von der Nockenwellenantriebsseite aus).

Die Laufbuchsensicherungen sollten sich auf einer Seite befinden.

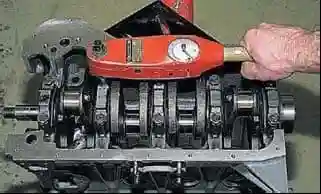

Ziehen Sie die Hauptlagerdeckelschrauben mit einem Drehmoment von 68,31–84,38 Nm (6,97–8,61 kgfm) an.

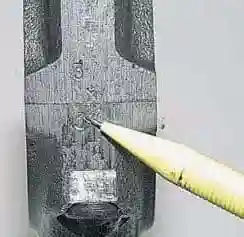

Die Kolben für die Zylinder werden nach Klasse ausgewählt. Die durch Buchstaben gekennzeichnete Zylinderdurchmesserklasse ist auf der Unterseite des Blocks eingeprägt.

Die Durchmesserklassen für Kolbenhemd und Kolbenbolzenbohrung sind auf der Unterseite angegeben.

Der Pfeil auf dem Kolben Die Unterseite sollte beim Einbau in den Zylinder zum Steuertrieb zeigen.

Wir prüfen den Spalt in der Kolbenringsicherung mit einer flachen Fühlerlehre.

Wir schmieren die Nuten der Kolben mit Motoröl. Wir montieren die Ringe auf den Kolben.

Vor dem Zusammenbau der Pleuelstange und der Kolbengruppe müssen die Bolzen für Kolben und Pleuel ausgewählt werden..

Bei neuen Teilen muss die Klasse der Bolzenbohrungen in Pleuel und Kolben der Klasse des Bolzens entsprechen.

Bei gebrauchten Teilen ist es für eine korrekte Verbindung erforderlich, dass der mit Motoröl geschmierte Kolbenbolzen mit Handkraft in die Bohrung im Kolben oder Pleuel eindringt und bei senkrechter Stellung des Bolzens nicht herausfällt.

Um den Spalt in der Kolbenringsicherung zu prüfen, setzen Sie den Ring in den Zylinder ein und richten Sie ihn an der Kolbenunterseite aus.

Wenn der Ring in der Nähe der Sicherung die Markierung „TOP“ oder „TOR“ aufweist, montieren Sie den Ring mit der Markierung nach oben. Die Ringe sollten sich frei in den Nuten drehen lassen, ohne zu klemmen.

Ordnen Sie die Ringe wie folgt an:

- – Die obere Kompressionsringsicherung steht in einem Winkel von 45° zur Kolbenringachse.

- – Die untere Kompressionsringsicherung steht in einem Winkel von 180° zur oberen Ringsicherungsachse.

- – Die Ölabstreifringsicherung steht in einem Winkel von 90° zur oberen Kompressionsringsicherungsachse (das Spreizgelenk befindet sich auf der der Sicherung gegenüberliegenden Seite).

Vor dem Einbau der Kolbenstangenkomponenten Zylinder, Kolben mit Ringen und Pleuellager mit Motoröl schmieren.

Bauen Sie den unteren Kompressionsring mit der Nut nach unten ein.

Bevor Sie den Kolben in den Zylinder einsetzen, setzen Sie einen verstellbaren Dorn auf den Kolben und ziehen Sie ihn fest. Drücken Sie die Ringe zusammen.

Setzen Sie den Kolben mit der Pleuelstange in den Zylinder ein. Richten Sie den Kolben mit dem Pfeil auf der Unterseite in Richtung Steuerzeiten aus. Antrieb.

Wir drücken den Kolben mit dem Hammerstiel in den Zylinder.

Nach dem Entfernen des Dorns führen wir den Kolben mit dem Hammerstiel in den Zylinder ein.

Wir betrachten von der anderen Seite des Blocks aus die Passung des unteren Pleuelkopfes mit der Laufbuchse auf dem Kurbelwellenzapfen.

Beim Einbau der Pleueldeckel müssen die Nummern auf Pleuel und Deckel übereinstimmen und sich auf derselben Seite befinden.

Ziehen Sie die Pleuelmuttern mit einem Drehmoment von 43,32–53,51 N⋅m (4,42–5,4 kgf.m) an.

Einfahren des Motors nach der Reparatur

Der reparierte Motor wird einem Prüfstandtest (Einfahren) ohne Last gemäß folgendem Zyklus unterzogen:

- 750–800 min¹ – 2 Min.

- 1000 min¹ – 3 Min.

- 1500 min¹ – 4 Min.

- 2000 min¹ - 5 min.

Nachdem der Motor auf dem Prüfstand montiert und gestartet wurde, prüfen Sie Folgendes:

- – Es treten keine Kühlmittel- oder Kraftstofflecks zwischen den Anschlussstücken, an den Rohrverbindungen und durch die Dichtungen auf.

- – Öldruck und Öllecks durch die Dichtungen.

- – Leerlaufdrehzahl.

- – Es treten keine Fremdgeräusche auf.

Wenn Fremdgeräusche oder Fehlfunktionen festgestellt werden, stellen Sie den Motor ab, beseitigen Sie diese und setzen Sie die Prüfung fort.

Wenn Öl durch die Dichtung zwischen Deckel und Zylinderkopf oder durch die Dichtungen zwischen Motorölwanne, Zylinderblock und Deckeln austritt, ziehen Sie die Befestigungsschrauben mit dem empfohlenen Drehmoment fest.

Wenn das Ölleck nicht stoppt, prüfen Sie den korrekten Einbau der Dichtungen und ersetzen Sie sie gegebenenfalls.

Da der Motor nach Da die Reibung der Laufflächen der neuen Teile einen erheblichen Drehwiderstand erzeugt, ist eine gewisse Einlaufzeit erforderlich.

Dies gilt insbesondere für Motoren, bei denen Kolben, Pleuel und Hauptlagerschalen ausgetauscht, die Kurbelwellenzapfen nachgeschliffen und die Zylinder gehont wurden.

Belasten Sie den reparierten Motor daher während der Einlaufzeit nicht maximal.

Die Einlaufzeit des Motors sollte am Fahrzeug fortgesetzt werden, wobei die für die Einlaufzeit empfohlenen Fahrgeschwindigkeiten zu beachten sind.