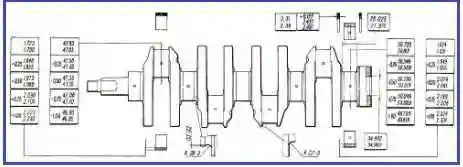

Основні розміри колінчастого валу дано на малюнку 1.

Колінчастий вал — литий, чавунний, п'ятиопорний.

Предбачено можливість перешліфування шийок колінчастого валу при ремонті із зменшенням діаметра на 0,25; 0,5; 0,75; та 1 мм.

Осівне переміщення колінчастого валу обмежене двома наполегливими півкільцями.

Вони вставляються в гнізда блоку циліндрів по обидва боки середнього корінного підшипника, причому з задньої сторони ставиться металокерамічне півкільце (жовте), а з передньої сторони — сталеалюмінієве.

Напівкільця виготовляються двох розмірів — нормального та збільшеного за товщиною на 0,127 мм.

Вкладиші підшипників колінчастого валу — тонкостінні, сталеалюмінієві.

Верхні вкладиші 1, 2, 4 та 5 опор колінчастого валу з канавкою на внутрішній поверхні, а нижні вкладиші — без канавки.

Вкладиші 3-ї опори (верхні та нижні) без канавки.

Шатунні вкладки (верхні та нижні) також без канавки.

Ремонтні вкладиші виготовляються збільшеною товщиною під шийки колінчастого валу, зменшеними на 0,25; 0,5; 0,75 та 1 мм.

Маховик — чавунний, литий, із напресованим сталевим зубчастим ободом для пуску двигуна стартером.

Центрується маховик переднім підшипником провідного валу коробки передач, запресованим у колінчастий вал.

На задній площині маховика біля зубчастого обода є настановна мітка у вигляді конусної лунки.

Вона повинна бути проти шатунної шийки четвертого циліндра.

Перевірка технічного стану та ремонту

Колінчастий вал

Огляньте колінчастий вал. Тріщини в будь-якому місці колінчастого валу не допускаються.

На поверхнях, що сполучаються з робочими кромками сальників, не допускаються подряпини, вибоїни та ризики.

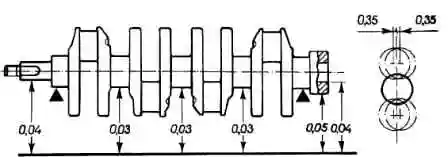

Встановіть колінчастий вал крайніми корінними шийками на дві призми (рисунок 2) і перевірте індикатором биття:

- - корінних шийок (не більше 0,03 мм);

- - посадкових поверхонь під зірочку та підшипник ведучого валу коробки передач (не більше 0,04 мм);

- - поверхні, що сполучається з сальником (не більше 0,05 мм).

Виміряйте діаметр корінних і шатунних шийок. Шийки слід шліфувати, якщо їх знос більше 0,03 мм або овальність шийок більше 0,03 мм, а також, якщо на шийках є задираки та ризики.

Шліфуйте шийки зі зменшенням діаметра до найближчого ремонтного розміру (див. рисунок 1).

При шліфуванні витримуйте розміри жолобників шийок, аналогічні вказаним на малюнку 1 для нормальних розмірів колінчастого валу.

Овальність та конусність корінних та шатунних шийок після шліфування має бути не більше 0,005 мм.

Зміщення осей шатунних шийок від площини, що проходить через осі шатунних та корінних шийок, після шліфування має бути в межах 0,35 мм (див. малюнок 2).

Для перевірки встановіть вал крайніми корінними шийками на призми і виставте вал так, щоб вісь шатунної шийки першого циліндра знаходилася в горизонтальній площині, що проходить через осі корінних шийок.

Потому індикатором перевірте зміщення у вертикальному напрямку шатунних шийок 2, 3 і 4 циліндрів щодо шатунної шийки 1-го циліндра.

Прошліфувавши шийки, відполіруйте їх за допомогою алмазної пасти або пасти ГОІ.

Після шліфування та подальшого доведення шийок видаліть заглушки масляних каналів, а потім обробіть гнізда заглушок фрезою А.94016/10, одягненою на шпиндель А.94016.

Ретельно промийте колінчастий вал та його канали для видалення залишків абразиву та продуйте стиснутим повітрям.

Оправкою А.86010 запресуйте нові заглушки та зачеканьте кожну в трьох точках кернером.

На першій щоці колінчастого валу маркуйте величину зменшення корінних і шатунних шийок (наприклад, К 0,25; Ш 0,50).

Вкладиші

На вкладишах не можна здійснювати жодних підгоночних операцій.

При задирах, ризиках або відшаруваннях замініть вкладки новими.

Зазор між вкладишами та шийками колінчастого валу перевіряють розрахунком (промірявши деталі).

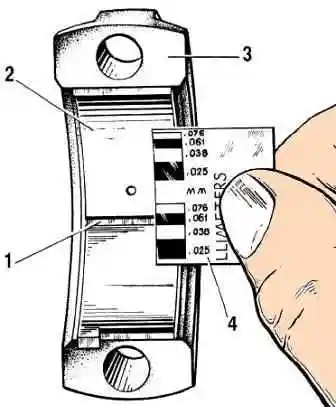

Зручно для перевірки зазору користуватися каліброваним пластмасовим дротом. В повом випадку метод перевірки наступний:

- - ретельно очистіть робочі поверхні вкладишів та відповідної шийки та покладіть відрізок пластмасового дроту на його поверхню;

- - встановіть на шийці шатун з кришкою або кришку корінного підшипника (залежно від виду шийки, що перевіряється) і затягніть гайки або болти кріплення.

Гайки шатунних болтів затягуйте моментом 51 Нм (5,2 кгсм), а болти кріплення кришок корінних підшипників моментом 80,4 Нм (8,2 кгсм);

- - зніміть кришку та за шкалою, нанесеною на упаковці, по сплющуванню дроту визначте величину зазору (рис. 3).

Номінальний розрахунковий зазор становить 0,02—0,07 мм для шатунних та 0,026—0,073 мм для корінних шийок.

Якщо зазор менший за граничний (0,1 мм для шатунних і 0,15 мм для корінних шийок), то можна знову використовувати ці вкладиші.

При більшому зазорі граничного замініть на цих шийках вкладки новими.

Якщо шийки колінчастого валу зношені та шліфуються до ремонтного розміру, то вкладиші замініть ремонтними (збільшеною товщиною).

Завзяті півкільця

Так само як і на вкладишах, на півкільцях не можна робити ніяких підгонкових операцій.

При задирах, ризиках або відшаруваннях замінюйте півкільця новими.

Напівкільця замінюються також, якщо осьовий зазор колінчастого валу перевищує максимально допустимий — 0,35 мм.

Нові півкільця підбирайте номінальної товщини або збільшеної на 0,127 мм, щоб отримати осьовий зазор у межах 0,06—0,26 мм.

Восьовий зазор колінчастого валу перевіряється за допомогою індикатора, як описано в статті «Складання двигуна».

Восьовий зазор колінчастого валу можна перевіряти також на двигуні, встановленому на автомобілі.

При цьому осьове переміщення колінчастого валу створюється натисканням та відпусканням педалі зчеплення, а величина зазору визначається по переміщенню переднього кінця колінчастого валу.

Маховик

Перевірте стан зубчастого обода і замініть маховик у разі пошкодження зубів.

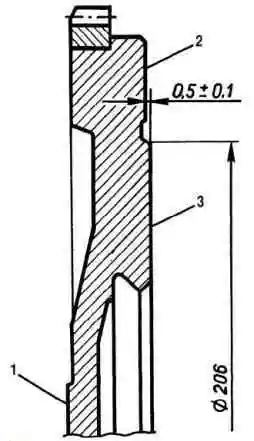

Якщо маховик має кольори втечі на поверхні 3 (рис. 3), необхідно перевірити натяг обода на маховику.

Обод не повинен прокручуватися при крутному моменті 590 Нм (60 кгсм).

На поверхні 1 маховика, що прилягає до фланця колінчастого валу, і на поверхні 3 під ведений диск зчеплення не допускаються подряпини та задираки.

Дряпини та задирки на поверхні 3 видаліть проточкою, знімаючи шар металу товщиною не більше 1 мм.

При цьому проточіть також поверхню 2, витримуючи розмір (0,5±0,1) мм.

При проточці необхідно забезпечити паралельність поверхонь 2 і 3 щодо поверхні 1. допуск непаралельності 0,1 мм.

1. Встановіть маховик на оправку, центруючи його по отвору з упором на поверхню 1, і перевірте биття площин 2 і 3.

У крайніх точках індикатор не повинен показувати биття, що перевищує 0,1 мм.