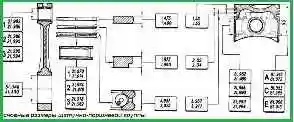

Die Hauptabmessungen der Pleuel- und Kolbengruppe sind in Abbildung 1 dargestellt.

Der Kolben besteht aus Aluminiumguss. Das Kolbengewicht wird bei der Herstellung strikt eingehalten.

Daher ist es beim Zusammenbau des Motors nicht erforderlich, Kolben derselben Gewichtsgruppe auszuwählen.

Nach dem Außendurchmesser werden die Kolben in fünf Klassen (A, B, C, D, E) mit einer Genauigkeit von 0,01 mm eingeteilt. Die Außenfläche des Kolbens weist eine komplexe Form auf.

Sie ist tonnenförmig in der Höhe und oval im Querschnitt.

Daher darf der Kolbendurchmesser nur senkrecht zum Kolbenbolzen in einem Abstand von 55 mm vom Kolbenboden gemessen werden.

Kolben werden je nach Durchmesser der Kolbenbolzenbohrung in drei Klassen (1, 2, 3) mit einer Genauigkeit von 0,004 mm eingeteilt.

Kolbendurchmesserklassen und Kolbenbolzenbohrungen sind auf dem Kolbenboden eingeprägt

Kolben in Reparaturgröße werden mit einem um 0,4 und 0,8 mm vergrößerten Außendurchmesser hergestellt.

Der Kolbenboden ist mit einem Dreieck oder Quadrat.

Ein Dreieck entspricht einer Vergrößerung des Außendurchmessers um 0,4 mm, ein Quadrat um 0,8 mm.

Der Pfeil auf der Kolbenunterseite zeigt die korrekte Ausrichtung des Kolbens beim Einbau in den Zylinder.

Er sollte zum Nockenwellenantrieb zeigen.

Der Kolbenbolzen ist aus Stahl, hohl und schwimmend gelagert. Der Prüfstift dreht sich frei in den Kolbennaben und der Pleuelbuchse.

Der Bolzen ist mit zwei Stahlsicherungsringen im Kolben befestigt.

Nach ihrem Außendurchmesser werden die Bolzen in drei Klassen von 0,004 mm eingeteilt.

Die Klasse ist am Ende des Bolzens mit Farbe gekennzeichnet: blau – erste, grün – zweite und rot – dritte Klasse.

Kolbenringe – aus Gusseisen.

Der obere Kompressionsring – mit einem verchromten, tonnenförmigen Außenring Oberfläche.

Der untere Kompressionsring ist ein Abstreifring.

Der Ölabstreifring hat verchromte Arbeitskanten und ist mit einer Expansionsschraubenfeder (Expander) ausgestattet.

Ringe in Reparaturgrößen sind mit der digitalen Kennzeichnung „40“ oder „80“ versehen, was einer Vergrößerung des Außendurchmessers um 0,4 bzw. 0,8 mm entspricht.

Die Pleuelstange ist aus Stahl und geschmiedet.

Die Pleuelstange wird zusammen mit dem Deckel gefertigt und ist daher nicht einzeln austauschbar.

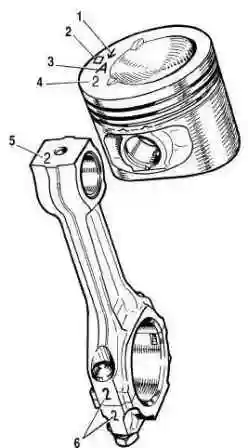

Um eine Verwechslung der Deckel und Pleuelstangen bei der Montage zu vermeiden, sind diese mit der Nummer 6 (siehe Abbildung 2) des Zylinders, in den sie eingebaut werden, gestempelt.

Bei der Montage müssen die Nummern auf Pleuelstange und Deckel auf derselben Seite liegen.

In den oberen Kopf der Pleuelstange ist eine Stahlbronzebuchse eingepresst.

Je nach Durchmesser Die Pleuelstangen werden anhand der Bohrung in dieser Buchse in drei Klassen in 0,004-mm-Schritten eingeteilt (wie Kolben).

Die Klassennummer 5 ist auf dem oberen Pleuelkopf eingeprägt.

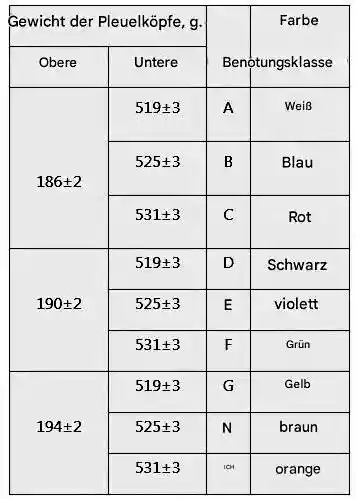

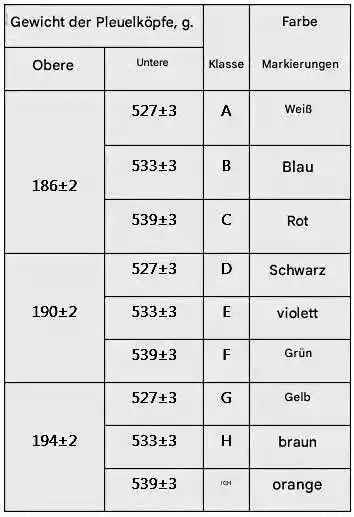

Die Pleuelstangen werden entsprechend dem Gewicht des oberen und unteren Kopfes in Klassen eingeteilt (Tabelle), die auf der Pleuelstange durch Farbe gekennzeichnet sind.

Der Motor muss mit Pleuelstangen der gleichen Gewichtsklasse ausgestattet sein.

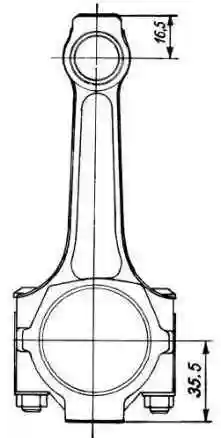

Passung: Die Masse der Pleuelstangen kann durch Entfernen von Metall von den Naben an den Köpfen auf die Mindestmaße von 16,5 und 35,5 mm reduziert werden (Abbildung 3).

Pleuelstangenklassen nach der Masse des oberen und unteren Kopfes

Seit der Version 2012 haben sich die Massen der Pleuelköpfe leicht geändert.

Auswahl des Kolben-Zylinder-Verhältnisses

Das berechnete Mindestspiel zwischen Kolben und Zylinder (für Neuteile) beträgt 0,025–0,045 mm.

Sie ist definiert als die Differenz zwischen der Mindestgröße des Zylinders und die maximale Kolbengröße. Dies wird durch den Einbau von Kolben der gleichen Klasse wie die Zylinder gewährleistet.

Der maximal zulässige Spalt (bei verschlissenen Teilen) beträgt 0,15 mm.

Wenn der Spalt eines gebrauchten Motors 0,15 mm überschreitet, müssen die Kolben für die Zylinder neu ausgewählt werden, damit der Spalt möglichst nahe am berechneten Wert liegt.

Ersatzteile werden mit Kolben der Klassen A, C und E geliefert.

Diese Klassen reichen für die Auswahl eines Kolbens für jeden Zylinder bei einer Motorreparatur aus, da Kolben und Zylinder in Klassen mit geringer Größenüberschneidung eingeteilt sind.

Beispielsweise kann ein Kolben der Klasse C in Zylinder der Klassen B und D passen.

Demontage und Montage

Demontage

Entfernen Sie die Kolbensicherungsringe vom Kolbenbolzen, entfernen Sie den Bolzen und trennen Sie die Pleuelstange vom Kolben.

Entfernen Sie die Kolbenringe.

Die Pleuelschrauben sind in die Pleuelstange eingepresst.

Um den Sitz der Schraube in der Pleuelstange nicht zu beeinträchtigen, dürfen die Schrauben beim Zerlegen des Motors und der Pleuel-Kolben-Gruppe nicht aus den Pleuelstangen herausgedrückt werden.

Teile der Pleuel-Kolben-Gruppe, die unbeschädigt und leicht verschlissen sind, können wiederverwendet werden.

Markieren Sie diese daher beim Zerlegen, damit Sie die Gruppe später mit den gleichen Teilen wieder zusammenbauen und in den alten Motorzylinder einbauen können.

Montage

Passen Sie vor dem Zusammenbau den Stift an Kolben und Pleuelstange an.

Bei neuen Teilen muss die Lochklasse für den Stift in Pleuelstange und Kolben mit der Stiftklasse übereinstimmen.

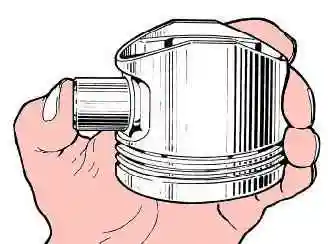

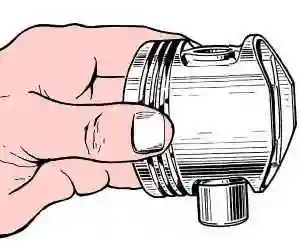

Bei gebrauchten Teilen ist für eine korrekte Passung Folgendes zu beachten: Es ist erforderlich, dass der mit Motoröl geschmierte Kolbenbolzen durch einfachen Daumendruck in die Kolben- bzw. Pleuelbohrung eindringt (Abbildung 4) und nicht herausfällt, wenn der Kolben wie in Abbildung 5 gezeigt gehalten wird.

Ersetzen Sie den herausgefallenen Bolzen durch einen Bolzen der nächsthöheren Kategorie.

Falls ein Bolzen der dritten Kategorie in den Kolben eingesetzt wurde, ersetzen Sie Kolbenbolzen und Pleuelstange.

Die Montage der Pleuelstange und der Kolbengruppe erfolgt in umgekehrter Reihenfolge der Demontage.

Nach dem Einbau des Kolbenbolzens diesen durch die Bohrungen in den Kolbennaben mit Motoröl schmieren.

Montieren Sie die Kolbenringe in der folgenden Reihenfolge.

Schmieren Sie die Nuten am Kolben und an den Kolbenringen.

Ordnen Sie die Kolbenringe so an, dass der obere Kompressionsringverschluss in einem Winkel von 45° zur Kolbenbolzenachse steht, der untere Kompressionsring Die Verriegelung steht in einem Winkel von ca. 180° zur Achse der oberen Kompressionsringverriegelung, und die Verriegelung des Ölabstreifrings steht in einem Winkel von ca. 90° zur Achse der oberen Kompressionsringverriegelung.

Montieren Sie den unteren Kompressionsring mit der Nut nach unten (siehe Abbildung 1).

Wenn der Ring mit „Top“ oder „Top“ gekennzeichnet ist, montieren Sie ihn mit der Markierung nach oben (zum Kolbenboden hin).

Überprüfen Sie vor dem Einbau des Ölabstreifrings, ob sich das Federspreizgelenk auf der dem Ringverriegelung gegenüberliegenden Seite befindet.

Die Demontage und Montage der Pleuelstange und des Kolbens finden Sie hier.

Prüfung des technischen Zustands

Reinigen Sie den Kolben von Kohlenstoffablagerungen und entfernen Sie alle Ablagerungen vom Kolben und den Pleuelstangen Stangenschmierkanäle.

Teile sorgfältig prüfen.

Risse jeglicher Art an Kolben, Kolbenringen, Bolzen, Pleuelstange und Pleueldeckel sind nicht zulässig.

Bei tiefen Kratzern auf der Lauffläche der Laufbuchsen diese durch neue ersetzen.

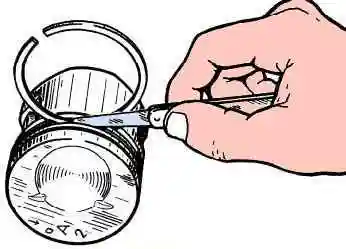

Den Spalt zwischen Kolbenringen und Nuten mit einer Fühlerlehre prüfen (siehe Abbildung 6), indem der Ring in die entsprechende Nut eingesetzt wird.

Der berechnete Spalt (auf 0,01 mm gerundet) für neue Teile beträgt für den oberen Kompressionsring 0,04–0,07 mm, für den unteren 0,03–0,06 mm und für den Ölabstreifer 0,02–0,05 mm.

Das maximal zulässige Verschleißspiel beträgt 0,15 mm.

Prüfen Sie den Spalt in der Kolbenringsicherung mit einer Fühlerlehre. Setzen Sie dazu die Ringe in eine Lehre (Abbildung 7) ein, deren Lochdurchmesser dem Nenndurchmesser der Ringe mit einer Toleranz von 0,003 mm entspricht.

Für Ringe normaler Größe mit einem Durchmesser von 82 mm kann die Lehre 67.8125.9502 verwendet werden.

Der Spalt sollte bei allen neuen Ringen zwischen 0,25 und 0,45 mm liegen. Der maximal zulässige Spalt bei Verschleiß beträgt 1 mm.