Después de quitar el motor del automóvil, instálelo en el soporte.

Con una llave de estrella o de 17, desenrosque la tuerca que sujeta el soporte de la unidad de potencia al soporte.

Quitar el soporte

Con una llave de 13 desenroscamos el tornillo que sujeta el escudo de arranque al soporte

Desatornillamos las cuatro tuercas que sujetan el soporte al bloque motor.

Retire el soporte de los espárragos del bloque de cilindros.

Desatornillamos las cuatro tuercas y retiramos el soporte del soporte motor izquierdo.

Con una llave de 13, desatornille las dos tuercas que sujetan el protector del motor de arranque al colector de escape y retire el protector.

Retire el módulo de encendido; sensor de detonacion; generador;

- - soporte del generador; soporte de filtro de aceite; separador de aceite de ventilación del cárter;

- - bomba de aceite; bomba de refrigerante; cubierta de la carcasa del volante y del embrague;

- - conjunto de culata con receptor, tubo de admisión y colector de escape;

- - cadena de distribución, zapata tensora de cadena, rueda dentada del cigüeñal; eje impulsor de la bomba de aceite.

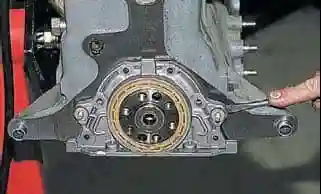

Con cabeza de 10, desatornillamos los seis tornillos que sujetan el soporte del retén de aceite trasero del cigüeñal al bloque motor

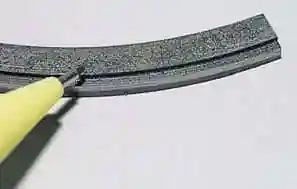

Hacemos palanca con un destornillador en las mareas del soporte y lo retiramos completo con el prensaestopas.

Quite los dos pernos de cabeza cuadrada de la tapa del prensaestopas.

Retire la junta.

Con una llave de 10, desatornille el perno que sujeta el soporte para el tubo de drenaje del separador de aceite y retire el soporte

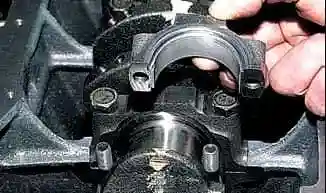

Con cabeza de 14, desenroscar las dos tuercas que sujetan el sombrerete de biela

Golpes con un martillo de plástico en las superficies de la tapa de la biela

Retire la tapa de la biela

Retirar la biela inferior

Apoyándonos en los extremos de las varillas de los tornillos de biela, desplazamos la cabeza inferior de la biela del muñón del cigüeñal

Con el mango de madera del martillo, apoyamos contra la cabeza inferior de la biela y empujamos el pistón dentro del cilindro

Retire el pistón con la biela del cilindro. También desmontamos pistones de otros cilindros.

Desbloquear el anillo de compresión superior

Retire el anillo de compresión superior.

Retire también el anillo de compresión inferior

Sacamos dos discos raspadores de aceite.

Retire el expansor del anillo rascador de aceite

Para quitar el pistón de la biela, saque el anillo de seguridad del pasador del pistón con un destornillador

Retire el anillo de la ranura del buje del pistón. De la misma manera, saque el segundo anillo de retención

Deslizando el pasador del pistón, retírelo de los agujeros en el pistón y en la cabeza de la biela

Retirar el pistón de la biela

Si las piezas se van a reutilizar, debe marcarlas.

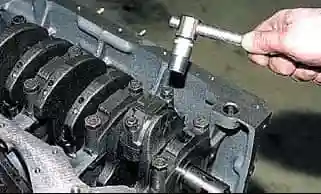

Con una cabeza de 17, desenroscamos los dos tornillos que sujetan el sombrerete del cojinete de bancada del cigüeñal.

Retire la tapa del cojinete principal

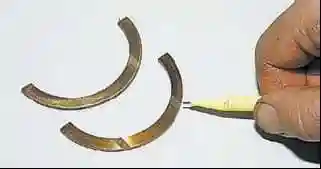

Retire los semicojinetes principales de la cubierta.

Retire también las tapas de los cojinetes principales restantes

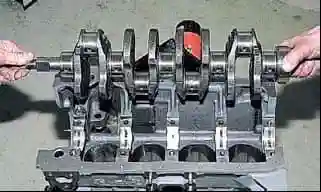

Retire el cigüeñal del bloque.

Sacamos los semianillos de las ranuras del soporte trasero del bloque de cilindros.

Retire los semicojinetes principales del cigüeñal superior de los soportes del bloque de cilindros.

Resolución de problemas de piezas del motor

Después de desmontar el motor, debe lavar a fondo todas las piezas con gasolina y eliminar los depósitos de carbón.

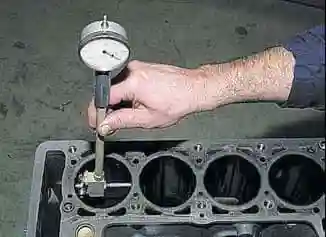

Medimos el diámetro de los cilindros con un calibre de agujeros en cuatro correas (a una distancia de 8, 15, 50, 90 mm del plano superior del bloque) y en dos direcciones (paralela y perpendicular al eje de el cigüeñal).

Si el desgaste supera los 0,15 mm, es necesario perforar el bloque hasta un tamaño de reparación de 0,4 o 0,8 mm.

Para determinar el desgaste de la falda del pistón, mida el diámetro con un micrómetro en un plano perpendicular al eje del bulón del pistón, a una distancia de 55 mm de la cabeza del pistón.

Medimos los diámetros de los muñones de biela del cigüeñal con un micrómetro

Mida los diámetros de los muñones principales del cigüeñal

Los muñones del cigüeñal se rectifican al tamaño de reparación más cercano si su ovalidad es superior a 0,03 mm, y también si hay arañazos y marcas en los muñones.

Después de esmerilar, retire los tapones de los canales de aceite y elimine el abrasivo y los depósitos restantes.

Instalando nuevos stubs

Montaje del motor

Monta el motor en orden inverso. Instalamos semicojinetes de cigüeñal nuevos a medida.

En los soportes primero, segundo, cuarto y quinto del bloque, instalamos las camisas superiores de los cojinetes principales con ranuras, y en el tercer soporte, las camisas sin ranuras en la superficie interior.

Aplicamos una fina capa de aceite de motor a las superficies de trabajo de los semicojinetes principales y colocamos el eje.

Introducimos semicojinetes de empuje lubricados con aceite de motor en las ranuras del quinto soporte.

En la parte delantera del quinto soporte instalamos un semiaro de acero-aluminio, y en la parte trasera uno de cerámica-metal (amarillo).

Las superficies de trabajo de los semianillos con revestimiento antifricción (se hacen ranuras en ellos) deben mirar hacia las superficies de empuje del cigüeñal.

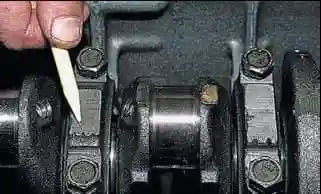

Instalamos las tapas de los cojinetes principales con revestimientos de acuerdo con las marcas impresas en la superficie exterior de las tapas (el conteo se lleva desde el lado del accionamiento del árbol de levas).

Los seguros de los auriculares deben estar en el mismo lado.

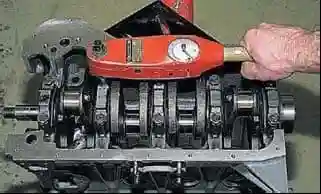

Apretamos los tornillos de los sombreretes de bancada con un par de 68,31-84,38 Nm (6,97-8,61 kgf.m).

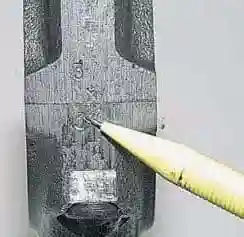

Los pistones para cilindros se seleccionan por clase. La clase de diámetro del cilindro, indicada con letras, está estampada en el plano inferior del bloque.

Las clases de diámetros de la falda del pistón y los orificios del pasador del pistón están marcados en la cabeza del pistón.

La flecha en la parte inferior del pistón al instalarlo en el cilindro debe estar dirigida hacia la transmisión de sincronización.

Comprobamos el espacio en el bloqueo del anillo del pistón con un juego de palpadores planos.

Lubrica las ranuras de los pistones con aceite de motor. Instalamos anillos en los pistones

Antes de montar el grupo de bielas y pistones, es necesario encajar los dedos en los pistones y bielas.

Para las piezas nuevas, la clase de los orificios de los pasadores en la biela y el pistón debe coincidir con la clase del pasador.

Para las piezas usadas, para un correcto acoplamiento, es necesario que el pasador del pistón, lubricado con aceite de motor, entre con la mano en el orificio del pistón o de la biela y no se salga de ellos cuando el pasador está en posición vertical.

Para comprobar el espacio en el bloqueo del segmento del pistón, inserte el segmento en el cilindro y alinéelo con la cabeza del pistón.

Si el anillo cerca de la cerradura está marcado como SUPERIOR o SUPERIOR, entonces el anillo está colocado con la marca hacia arriba. Los anillos deben girar libremente en las ranuras, sin atascarse.

Disponga los anillos de la siguiente manera:

- - el bloqueo del anillo de compresión superior está orientado en un ángulo de 45 ° con respecto al eje del anillo del pistón;

- -cerradura del anillo de compresión inferior - en un ángulo de 180° con respecto al eje de la cerradura del anillo superior;

- - bloqueo del anillo rascador de aceite - en un ángulo de 90 ° con el eje del bloqueo del anillo de compresión superior (colocamos la junta de expansión en el lado opuesto al bloqueo).

Antes de instalar las piezas ShPG, lubricamos los cilindros, pistones con anillos y cojinetes de biela con aceite de motor.

Coloque el anillo de compresión inferior con la ranura hacia abajo.

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón y apretamos el mandril, comprimimos los anillos.

Instalamos el pistón con la biela en el cilindro, orientando el pistón con la flecha en su parte inferior hacia la transmisión de distribución.

Empuje el pistón en el cilindro con el mango del martillo.

Habiendo retirado el mandril, enviamos el pistón al cilindro con el mango del martillo.

En el otro lado del bloque, observamos el aterrizaje de la cabeza inferior de la biela con un inserto en el cuello del cigüeñal.

Al instalar las tapas de biela, los números en la biela y la tapa deben coincidir y estar en el mismo lado de la biela

Apretamos las tuercas de biela con un par de 43,32–53,51 Nm (4,42–5,4 kgf.m)

Funcionamiento del motor después de la reparación

El motor reparado se somete a pruebas en banco (rodaje) sin carga según el siguiente ciclo:

- 750-800 min1 - 2 min

- 1000 min1 - 3 min

- 1500 min1 - 4 min

- 2000 min1 - 5 min

Después de poner en banco y hacer funcionar el motor, verifique lo siguiente:

- - hay alguna fuga de refrigerante o combustible entre las piezas de acoplamiento, desde las conexiones de las tuberías y a través de las juntas

- - presión de aceite y si hay fugas de aceite a través de las juntas;

- - velocidad de ralentí;

- - si hay golpes extraños.

Si se encuentran golpes extraños o mal funcionamiento, pare el motor, elimínelos y luego continúe con la prueba.

Si se filtra aceite a través de la junta entre la tapa y la culata o a través de las juntas entre el cárter de aceite del motor, el bloque de cilindros y las tapas, apriete los pernos de montaje al par recomendado.

Si el aceite continúa goteando, verifique que las juntas estén instaladas correctamente y reemplácelas si es necesario.

Dado que el motor aún no ha rodado después de la reparación, y la fricción de las superficies de trabajo de las piezas nuevas tiene una resistencia significativa a la rotación, es necesario un cierto período de rodaje.

Esto se aplica en particular a aquellos motores en los que se han reemplazado los pistones, la biela y los semicojinetes principales, se han rectificado los muñones del cigüeñal y se han pulido los cilindros.

Por lo tanto, durante el rodaje de un motor reparado, no lo someta a cargas máximas.

El rodaje del motor debe continuar en el vehículo a las velocidades de conducción recomendadas para el período de rodaje del vehículo.